一种起动机总装生产线的制作方法

1.本实用新型涉及一种起动机生产设备,尤其是一种起动机总装生产线。

背景技术:

2.起动机在进行总装前,通常需要先对一些组件进行装配,例如将转子、压盖和轴承装配在一起,并在转子轴上装配行星轮垫片,目前,这些工序通常采用两者方式来完成,一是在起动机总装生产线旁设置副线,组件装配完成之后直接作为总装生产线的物料投入使用,但是会导致起动机总装生产的占用空间相对较大,二是在独立于总装生产线的工作站上完成,但是在组件装配完成之后需要将物料周转到起动机总装生产线,生产周期相对较长。

3.有鉴于此,本技术人对上述问题进行了深入的研究,遂有本案产生。

技术实现要素:

4.本实用新型的目的在于提供一种占地面积相对较小且生产周期相对较短的起动机总装生产线。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种起动机总装生产线,包括并排布置的第一输送装置和第二输送装置、衔接在所述第一输送装置的尾端和所述第二输送装置的首端之间的第三输送装置以及衔接在所述第二输送装置的尾端和所述第一输送装置的首端之间的第四输送装置,所述第一输送装置、所述第二输送装置、所述第三输送装置和所述第四输送装置共同构成环形输送设备,所述环形输送设备上放置有多个随行工装;

7.所述第四输送装置上设置有前端盖上料设备,所述第一输送装置上沿所述第一输送装置的输送方向依次设置有传动轴和开关座体组装工作站、打标涂油工位、前端盖的油封轴承组装工位、座体拨叉合装工位、座体螺钉锁紧工位、内齿圈装配工位、齿轮装配质量视觉检测设备以及定转子放料工位,所述第二输送装置沿所述第二输送装置的输送方向依次设置有注脂工位、定转子装配工位、后盖预设备、后盖锁紧设备、开关装配工位、继电器装配工位以及导线锁紧工位,所述定转子放料工位和所述定转子装配工位之间还设置有第五输送装置,所述第五输送装置上设置有行星轮垫片装配设备,所述定转子放料工位旁设置有压盖、轴承和转子合装工作站。

8.作为本实用新型的一种改进,所述传动轴和开关座体组装工作站旁设置有滑环和挡圈组装工作站,所述内齿圈装配工位旁设置有齿轮装配工作站。

9.作为本实用新型的一种改进,所述滑环和挡圈组装工作站包括第一工作台、水平直线滑动连接在所述第一工作台上的滑板、用于驱动所述滑板滑动的平移组件、以及分别设置在所述第一工作台上相机组件和夹爪组件,所述相机组件和所述夹爪组件位于所述滑板的滑动轨迹的同一侧且沿所述滑板的滑动方向依次布置,所述滑板上设置有两个沿所述相机组件和所述夹爪组件的排列方向依次布置的挡圈放置座和轴放置座,所述挡圈放置座

和所述轴放置座之间的间距与所述相机组件和所述夹爪组件之间的间距相同。

10.作为本实用新型的一种改进,所述齿轮装配工作站包括第二工作台,所述第二工作台上设置有压机组件和位于所述压机组件前方的齿轮检测组件,所述压机组件包括固定连接在所述第二工作台上的支架、竖直固定连接在所述支架上的竖向滑轨、分别滑动连接在所述竖向滑轨上的第一滑座和第二滑座、用于驱动所述第一滑座滑动的预压气缸或预压电动推杆、用于驱动所述第二滑座滑动的压装气缸或压装电动推杆、水平固定连接在所述第一滑座上的压板、固定连接在所述第二滑座上的压头、位于所述压板正下方的水平滑轨、滑动连接在所述水平滑轨上的第三滑座、用于驱动所述第三滑座滑动的滑移气缸或滑移电动推杆以及安装在所述第三滑座上的工装盘,所述第一滑座位于所述第二滑座的正下方,所述水平滑轨的一端朝向所述支架,另一端朝向所述齿轮检测组件。

11.作为本实用新型的一种改进,所述压盖、轴承和转子合装工作站包括第三工作台、设置在所述第三工作台上的横移滑轨、滑动连接在所述横移滑轨上的横移滑座、用于驱动所述横移滑座滑动的横移气缸、可拆卸连接在所述横移滑座上的定位组件以及位于所述横移滑轨旁且沿所述横移滑轨的长度方向依次排列的轴承压装组件和转子压装组件,所述定位组件包括可拆卸连接在所述横移滑座上的底板和放置在所述底板上的支撑块,所述支撑块上开设有竖直布置的滑孔,所述滑孔的内侧壁上设置有挡环,所述滑孔内滑动连接有上端从所述滑孔穿出的定位套,所述定位套内竖直滑动连接有上端从所述定位套的上端面穿出定位滑柱,所述定位套的外周缘设置有用于抵顶在所述挡环下端面上的第一凸环和位于所述第二凸环下方的第二凸环,所述第二凸环的和所述底板之间设置有第一压缩弹簧,所述定位滑柱的下端和所述底板之间设置有第二压缩弹簧。

12.作为本实用新型的一种改进,所述传动轴和开关座体组装工作站包括第四工作台以及设置在所述第四工作台上的注脂组件,所述注脂组件包括直接或间接固定连接在所述第四工作台上的注脂座、直接或间接转动连接在所述注脂座上的旋转盘、用于驱动所述旋转盘转动的注脂电机以及固定穿插在所述注脂座上的注脂杆,所述旋转盘水平布置在所述注脂座的上方,所述注脂杆竖直布置,其上端穿插在所述旋转盘中或从所述旋转盘穿出,下端从所述注脂座穿出,且所述注脂杆上开设有上下通透的进液孔,所述注脂杆的上端套设有端帽,所述端帽下端开设有与所述进液孔连通的盲孔,所述端帽的侧壁上开设有与所述盲孔连通的出液孔。

13.作为本实用新型的一种改进,所述打标涂油工位上设置有打标涂油一体机,所述打标涂油一体机包括位于所述第一输送装置下方的第四工作台,所述第四工作台上设置有位于所述第一输送装置的两个传送机构之间的升降旋转装置、位于所述第一输送装置旁的打标装置和位于所述第一输送装置正上方的涂油装置,所述涂油装置包括涂油支撑板、安装在所述涂油支撑板上且活塞杆竖直朝向布置的涂油气缸、固定连接在所述涂油气缸的活塞杆下端的输油块和固定连接在所述输油块下端的毡毛块,所述涂油支撑板和所述工作台之间固定连接有支撑柱,所述输油块上开设有输油通道,所述输油通道的入口位置连接有输油接头,出口位于与所述毡毛块的上端面对应的位置处。

14.作为本实用新型的一种改进,所述前端盖的油封轴承组装工位设置有前端盖的油封轴承组装设备,所述前端盖的油封轴承组装设备包括机架、转动连接在所述机架上的旋转盘、用于驱动所述旋转盘转动的分度电机以及沿顺时针或逆时针顺序依次等间距设置在

所述旋转盘旁的油封压装组件、轴承压装组件和用于将组装好的轴承铆接在起动机前端盖上的轴承铆压组件,所述旋转盘上设置有至少四个以所述旋转盘的轴线为中心匀布的工件定位座,当其中一个所述工件定位座位于与所述油封压装组件对应的位置时,其余所述工件定位座的其中两个分别与所述轴承压装组件和所述轴承铆压组件一一对应布置。

15.作为本实用新型的一种改进,所述开关装配工位设置有开关组装辅助设备,所述开关组装辅助设备包括位于所述第二输送装置下方的第五工作台,所述第五工作台上设置有位于所述第二输送装置的两个传送机构之间的升降旋转装置以及位于所述第二输送装置旁的夹持翻转装置,所述夹持翻转装置包括固定连接在所述四五工作台上的支撑架、竖直固定连接在所述支撑架上的竖向滑轨、滑动连接在所述竖向滑轨上的滑座、用于驱动所述滑座滑动的竖向电动推杆、转动连接在所述滑座上的夹爪组件以及用于驱动所述夹爪组件旋转的旋转驱动机构,所述夹爪组件位于所述升降旋转装置的上方,且所述夹爪组件与所述滑座之间的转动连接轴水平布置。

16.作为本实用新型的一种改进,所述导线锁紧工位上设置有定子导线锁紧设备,所述定子导线锁紧设备包括位于所述第二输送装置下方的第六工作台,所述第六工作台上设置有位于所述第二输送装置的两个传送机构之间的升降旋转装置以及位于所述第二输送装置旁的锁紧装置,所述锁紧装置包括固定连接在所述第六工作台上的支撑架、竖直固定连接在所述支撑架上的竖向滑轨、滑动连接在所述竖向滑轨上的滑座、用于驱动所述滑座滑动的驱动电机以及至少一个设置在所述滑座上的执行组件,所述执行组件包括可拆卸连接在所述滑座上且水平布置的调节板、可拆卸连接在所述调节板上的旋转滑套、固定连接在所述旋转滑套上的支撑块、固定连接在所述支撑块上且竖直布置的导向套、穿插在所述导向套中的锁线杆、安装在所述滑座上的执行电机以及连接在所述执行电机的输出轴上的万向传动节,所述调节板上开设有与所述旋转滑套的内孔连通的穿孔,所述导向套穿插在所述穿孔中,所述锁线杆的上端与所述万向传动件连接。

17.采用上述技术方案,本实用新型具有以下有益效果:

18.1、通过设置第五输送装置,并在定转子放料工位旁设置有压盖、轴承和转子合装工作站,压盖、轴承和转子合装工作站组装完成的转子压盖组件可以直接被送入第五输送装置,并在第五输送装置上装配行星轮垫片,不会增加起动机总装生产线的占地面积,且无需进行物料周转,占地面积相对较小且生产周期相对较短。

19.2、通过将定转子放料工位设置在齿轮装配质量视觉检测设备之后,当发现不合格半成品时,可通过定转子放料工位上的操作者将不合格产品剔除,即定转子放料工位和不合格产品剔除工位可以合二为一,降低成本。

附图说明

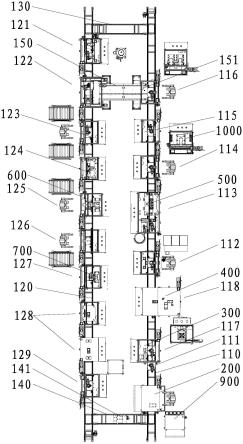

20.图1为本实用新型起动机总装生产线的结构示意图;

21.图2为本实用新型中传动轴和开关座体组装工作站的结构示意图;

22.图3为本实用新型中注脂组件的剖切结构示意图;

23.图4为本实用新型中注脂杆的结构示意图;

24.图5为本实用新型中压装组件的结构示意图;

25.图6为本实用新型中套卡圈组件的结构示意图。

26.图7为本实用新型中打标涂油一体机的结构示意图;

27.图8为本实用新型中升降旋转装置的结构示意图;

28.图9为本实用新型中涂油装置的结构示意图;

29.图10为本实用新型中油封轴承组装设备的结构示意图;

30.图11为本实用新型中油封轴承组装设备另一视角的结构示意图;

31.图12为本实用新型中组装设备的局部剖切结构示意图;

32.图13为本实用新型中组装设备另一位置的局部剖切结构示意图;

33.图14为图12中a处位置的局部放大图;

34.图15为本实用新型中座体螺钉锁紧设备的结构示意图;

35.图16为本实用新型中上料装置的结构示意图,图中省略送料机械手;

36.图17为本实用新型中锁紧装置的剖切结构示意图,图中省略右侧的转套;

37.图18为本实用中新型开关组装辅助设备的结构示意图;

38.图19为本实用新型中夹持翻转装置在旋转杆位置的水平截面剖切结构示意图;

39.图20为本实用新型中定子导线锁紧设备的结构示意图;

40.图21为本实用新型中定子导线锁紧设备另一视角的结构示意图;

41.图22为本实用新型中压盖、轴承和转子合装工作站的结构示意图;

42.图23为本实用新型中压盖、轴承和转子合装工作站的剖切结构示意图;

43.图24为本实用新型中滑环和挡圈组装工作站的结构示意图;

44.图25为本实用新型中相机组件的结构示意图;

45.图26为本实用新型中夹爪组件的结构示意图。

46.图27为本实用新型中齿轮装配工作站的接示意图;

47.图28为本实用新型中压机组件的结构示意图;

48.图29为本实用新型中压头的剖切结构示意图。

49.其中,图12和图13的剖切面都竖直布置且相互垂直。

具体实施方式

50.下面结合附图和具体实施例对本实用新型做进一步的说明。

51.如图1所示,本实施例提供一种起动机总装生产线,包括并排布置的第一输送装置110和第二输送装置120、衔接在第一输送装置110的尾端和第二输送装置120的首端之间的第三输送装置130以及衔接在第二输送装置120的尾端和第一输送装置110的首端之间的第四输送装置140,其中,各输送装置都为常规的装置,其都包括两个相互并排布置的传送机构,这类输送装置结构以及两个输送装置之间的衔接结构都为常规的结构,例如采用滚筒输送装置或链条输送装置,采用摆渡装置或升降平移机构作为衔接结构等,并非本实施例的重点,此处不再详述。

52.第一输送装置110、第二输送装置120、第三输送装置130和第四输送装置140共同构成环形输送设备,该环形输送设备上放置有多个随行工装111,随行工装111的两端同时放置在对应的输送装置的两个传送机构上,用于承载工件在环形输送设备上流动。随行工装111是常规的起动机生产线所使用的工装,此次不再详述。

53.第四输送装置140上设置有前端盖上料设备141,前端盖上料设备141可以为常规

的自动上料设备,也可以为人工上料设备,主要用于将起动机的前端盖放置在流经前端盖上料设备141的随行工装111上,前端盖上料设备141为起动机生产线常用的设备,此处不再详述。

54.第一输送装置110上沿第一输送装置110的输送方向依次设置有传动轴和开关座体组装工作站200、打标涂油工位117、前端盖的油封轴承组装工位118、座体拨叉合装工位112、座体螺钉锁紧工位113、内齿圈装配工位114、齿轮装配质量视觉检测设备115以及定转子放料工位116,其中,上述各工位可以为人工操作工位,也可以为自动或半自动工位,在本实施例中,打标涂油工位117、前端盖的油封轴承组装工位118、座体拨叉合装工位112、座体螺钉锁紧工位113和内齿圈装配工位114上依次设置有打标涂油一体机300、油封轴承组装设备400、座体拨叉合装设备、座体螺钉锁紧设备500和内齿圈和座体密封圈装配设备,上述齿轮装配质量视觉检测设备115、座体拨叉合装设备以及内齿圈和座体密封圈装配设备都为现有起动机生产线所使用的设备,此次不在详述。

55.传动轴和开关座体组装工作站200可以为纯人工操作工作站,为了提高生产效率,优选的,如图2-图6所示,在本实施例中,传动轴和开关座体组装工作站200用于将相互组装在一起的离合器和开关座体安装在起动机的传动轴上。该传动轴和开关座体组装工作站200包括第四工作台210以及设置在第四工作台210上的注脂组件220,第一输送装置110从第四工作台210下方穿过,以便完成组装的攻坚放置在对应的随行工装111上,优选的,在本实施例中,第四工作台210上还设置有压装组件230和套卡圈组件240,其中套卡圈组件240位于注脂组件220和压装组件230之间,即第四工作台210在位于压装组件230和注脂组件220之间的位置处设置有套卡圈组件240,此外,第四工作台210上还设置有第四置物架250,以便放置不同规格的下文将会提及的第四压头、压装工装和旋转盘(第四压头、压装工装和旋转盘的尺寸需要根据所生产的起动机的规格进行设计,即生产不同规格的起动机时,需要对第四压头、压装工装和旋转盘进行更换),第四置物架250设置在注脂组件220和套卡圈组件240远离操作者的一侧,这样有助于充分利用第四工作台210的台面空间和台面上方的高度空间。

56.注脂组件220包括直接或间接固定连接在第四工作台210上的注脂座221、直接或间接转动连接在注脂座221上的第四选转盘222、用于驱动第四选转盘222转动的注脂电机223以及固定穿插在注脂座221上的注脂杆224,在本实施例中,注脂座221通过固定连接在一注脂支撑架225上间接固定连接在第四工作台210上,注脂电机223也固定连接在注脂支撑架225上,第四选转盘222通过固定连接在一转动连接在注脂座221上的第四从动带轮226间接转动连接在注脂座221上,具体的,注脂座221上套设有第四从动带轮226,第四从动带轮226和注脂座221之间设置有第四轴承227,优选的,第四从动带轮226固定套设在一套设在注脂座221上的过渡盘228,两个第四轴承227设置在过渡盘228和注脂座221之间,这样有助于增加传动稳定性,且可以直接采用从市场上购买获得的第四从动带轮226,成本相对较低。第四选转盘222通过螺栓可拆卸固定连接在过渡盘228的上端,以此实现间接固定连接在第四从动带轮226的上端,优选的,第四选转盘222和第四从动带轮226之间还固定连接有连接盘,这样可利用连接盘和过渡盘228夹持住第四从动带轮226,有助于降低第四从动带轮226的轴向窜动,进一步提高传动稳定性。注脂电机223的输出轴上设置有第四主动带轮229,第四主动带轮229和第四从动带轮226之间绕设有同步带,以此实现注脂电机223和第

四选转盘222之间的传动连接。需要说明的是,同步带也位于连接盘和过渡盘228之间,这样有助于避免同步带偏移。

57.第四选转盘222水平布置在注脂座221的上方,注脂杆224竖直布置,其上端穿插在第四选转盘222中或从第四选转盘222穿出且两者互不接触,下端从注脂座221穿出且下端设置有用于与注脂管道连接的下外螺纹段251。注脂杆224上开设有上下通透的进液孔252,注脂杆224的上端套设有端帽253(端帽253最好为软质材料件,以便更好的将油脂涂抹在轴孔上),端帽253下端开设有与进液孔242连通的盲孔254以及用于与注脂杆224螺旋连接的螺纹孔,当然,注脂杆224的上端需要设置与螺纹孔配合的上外螺纹段,端帽253的侧壁上开设有与盲孔254连通的出液孔255。优选的,注脂杆224的上端一体连接有穿入盲孔254的插杆256,插杆256的上端面的水平位置低于出液孔255的水平位置,以避免堵塞出液孔255,插杆256的上端面开设有回液孔257,注脂杆224的杆身开设有与回液孔257连通的排液孔258。

58.使用前,将注脂管与下外螺纹段251连接,使其与进液孔252连通,该注脂管上设置有抽液泵,且该注脂管未与外螺纹段251连接的一端与脂桶连接,当然,注脂管、抽液泵和脂桶需要另外配置。使用时,将带有离合器的开关座体的轴孔套设在端帽253上,同时将带有离合器的开关座体放置或套接在第四选转盘222上,然后通过注脂电机223带动第四选转盘222转动,进而带动开关座体转动,同时,启动抽液泵,将油脂通过进液孔252送入盲孔254,由于油脂粘稠度相对较高,其从盲孔254和插杆256之间的缝隙流入到插杆256上方之后,部分油脂会在压力作用下从出液孔255喷出,进而涂抹在开关座体的轴孔上,部分油脂会经回液孔257从排液孔258排出,实现泄压,需要说明的是,由于油脂较为粘稠的特性,同时由于回液孔257的入口的高于进液孔252的出口且两者反向,因此大部分油脂都会在压力作用下从出液孔255喷出,当然,如果油脂从排液孔258流出的量太大,也可以在排液孔258上设置堵头,需要清洗时再取出堵头。

59.压装组件230包括固定连接在第四工作台210上的压装支撑架231、竖直固定连接在压装支撑架231上的压装滑轨232、滑动连接在压装滑轨232上的第四升降座233、用于驱动第四升降座33滑动的第四电动推杆234、可拆卸固定连接在第四升降座233上的第四压头235以及位于第四压头235正下方的压装工装236,其中,第四电动推杆234固定连接在压装支撑架231上,且第四电动推杆234和第四升降座233之间还连接有第四压力传感器237,具体的,第四升降座233上方设置有第四支板238,第四支板238上开设有导向孔,第四支板238的下方设置有第四压力传感器237,第四电动推杆234的下端穿过导向孔并抵顶在第四压力传感器237上,第四压力传感器237连接在第四升降座233的上端,且第四支板238和第四升降座233之间还设置有两个分别位于第四压力传感器237两侧的第四支撑柱239,这样可以保证第四压力传感器所受到的压力的方向始终朝下,进而保证压力检测的准确性。

60.第四压头235和第四升降座233之间的具体可拆卸连接结构可以为常规的结构,例如螺纹连接等,在本实施例中,两者通过插销实现可拆卸连接,优选的,为了确保起动机的传动轴竖直布置,第四压头235的下端开设有定位孔。此外,第四工作台2210上直接或间接固定连接有定位盘,定位盘的侧壁上固定连接有定位杆11,压装工装236包括套设在定位盘上的支撑筒261和套设在支撑筒261上的第四定位套262,第四定位套262可拆卸连接在支撑筒261上,支撑筒261可拆卸连接在定位盘上,具体的,支撑筒261的下端开设有与定位杆211配合的卡接槽263,通过卡接槽263和定位杆211的配合实现两者之间的可拆卸连接,此外,

支撑筒261和第四定位套262的侧壁上分别开设有相互配合的腰型孔,两个腰型孔中穿出有同一第四连接销264,第四连接销264的销帽抵顶在第四定位套262上,第四连接销264远离销帽的一端从两个腰型孔穿出,且该端上扣接有抵顶在第四定位套262上的卡环,以此实现支撑筒261和第四定位套262之间的可拆卸连接,且便于根据生产需求调整第四定位套262和支撑筒261之间的相对位置关系。

61.使用时,将涂抹油脂后的带有离合器的开关座体放置在压装工装236上,使其轴孔竖直朝上布置,然后将起动机的传动轴的上端穿入第四压头235的定位孔,下端对准开关座体的轴孔,然后启动第四电动推杆234,利用第四压头235将传动轴压入轴孔,实现两者之间的组装,形成压装组合体,其中,下压力通过第四压力传感器237进行控制。

62.套卡圈组件240包括两个分别直接或间接竖直可拆卸固定连接在第四工作台210上的立板241、两端分别一对一固定连接在两个立板241上端的横板242、滑动连接在横板242上的推压块243以及用于驱动推压块243滑动的推压气缸244,其中,横板242水平布置,其侧壁上开设有上下通透的穿槽245,穿槽245的宽度略大于起动机的传动轴的直径且小于套设在传动轴上的滑环的直径,且穿槽245和推压块243的滑动轨迹相交,推压块243朝向穿槽245的一侧设置有用于放置卡圈的沉台246,沉台246的底部开设有与起动机的传动轴配合的缺槽247。由于不同规格的起动机,其传动轴的直径可能存在差异,因此当切换不同规格的起动机生产时,可能需要更换套卡圈组件240以保证穿槽245的宽度与所要生产的起动机匹配,优选的,各立板241上分别固定连接有第四把手248,以便更好套卡圈组件240时,便于搬运套卡圈组件240。

63.使用时,将压装组合体的传动轴从侧面穿入穿槽245,使得开关座体位于横板242下方,而传动轴上的卡槽则位于与沉台246对应的位置处,同时将卡圈放置在沉台246上,使得卡圈的开口朝向穿槽245,之后通过推压气缸244推动推压块243往穿槽245方向移动,使得传动轴穿入缺槽247,在这个过程中,卡圈在推压块243的推动下卡接在传动轴的卡槽上,实现套卡圈动作。

64.如图7和-图9所示,打标涂油一体机300包括位于第一输送装置110下方的第七工作台320,第七工作台320上设置有位于第一输送装置110的两个传送机构之间的升降旋转装置330、位于第一输送装置110旁的打标装置340和位于第一输送装置110正上方的涂油装置350,其中,打标装置340为现有起动机生产中所使用的激光打标装置,可从市场上直接购买获得,此次也不再详述。

65.升降旋转装置330包括固定连接在对应的工作台下端的悬挂架331、竖直滑动连接在悬挂架331上的升降架332、用于驱动升降架332滑动的升降气缸333、固定连接在升降架332上的轴承座334、竖直布置且转动连接在轴承座334上的转杆、用于驱动转杆转动的旋转电机335以及固定连接在转杆上端的托架336,其中,悬挂架331上固定连接有用于供升降架332滑动的滑轨,升降气缸333的缸体固定连接在悬挂架331上,其活塞杆固定连接或铰接在升降架332上,轴承座334固定连接在升降座32的上端,转杆和轴承座334之间设置有轴承;托架336位于对应的工作台上方,且托架336上设置有与随行工装111配合的定位柱,当然,如果第一输送装置110上没有放置随行工装111,则托架336上的定位柱需要与起动机的前端盖配合。此外,轴承座334上固定连接有位于对应的工作台上方的位置传感器337,托架336上固定连接有与位置传感器337配合的升降感应块338,以便控制系统确认托架336的旋

转停止位置。

66.涂油装置350包括与第七工作台320平行布置的涂油支撑板351、安装在涂油支撑板351上且活塞杆竖直朝向布置的涂油气缸352、固定连接在涂油气缸352的活塞杆下端的输油块353和固定连接在输油块353下端的毡毛块354,其中,涂油支撑板351和第七工作台320之间固定连接有第七支撑柱355,以便将涂油支撑板351固定连接在第七工作台320上。输油块353为圆柱块,输油块353上开设有输油通道,输油通道的入口位置连接有输油接头356,以便与机油输送管道拦截,输油块353的出口位于与毡毛块354的上端面对应的位置处,以便机油能够被毡毛块354吸收,进而能够涂抹在起动机的前端盖上,优选的,输油块353的侧面设置有直切面,输油通道的入口位于该直切面上,这样输油接头356和输油块353配合的面为平面,有助于提高连接牢固性,避免机油泄漏。

67.毡毛块354和输油块353之间的具体连接结构可以为常规的结构,在本实施例中,毡毛块354的下端面抵顶有第七压板357,第七压板357通过一个穿插在毡毛块354上的锁紧螺栓与输油块353固定连接,依次将毡毛块354夹持在第七压板357和输油块353之间。当然,第七压板357的外径小于毡毛块354的外径,以确保涂机油时毡毛块354的侧壁可以与起动机的前端盖接触实现涂涂油。

68.此外,涂油支撑板351的下端面固定连接有安装环358,安装环358内穿插有连接环359,连接环359上设置有激光测距传感器(图中未示出),安装环358的侧面还螺旋连接有抵顶在连接环359上的调整螺丝,以此实现安装环358和连接环359之间的可拆卸连接,需要调整激光测距传感器的位置时,只需拧松调整螺丝并转动连接环359,然后再次拧紧调整螺丝即可。

69.使用时,起动机的前端盖被放置在随行工装111上移动到涂油装置350的正下方时,利用升降旋转装置330将随行工装111从第一输送装置110上抬起,然后利用打标装置340和旋转电机335的配合在前端盖上打标,之后(也可以同时进行),涂油装置350的涂油气缸352的活塞杆下降,使得毡毛块354穿入前端盖,利用升降旋转装置330带动前端盖的旋转动作使得毡毛块354也前端盖的内侧壁接触实现涂油,当然,在使用之前,需要通过输油管道将输油接头356与机油桶连接,且输油管道上需要设置抽油泵,上述输油管道、机油桶和抽油泵都不属于本实施例的答辩涂油一体机的一部分,需要另外配置。

70.如图10-图14以及图8所示,油封轴承组装设备400包括机架410,还包括转动连接在机架410上的第八选转盘420、用于驱动第八选转盘420转动的分度电机以及沿顺时针或逆时针顺序依次等间距设置在第八选转盘420旁的油封压装组件480、轴承压装组件440和用于将组装好的轴承铆接在起动机前端盖上的轴承铆压组件450,具体的,机架410具有位于第八选转盘420下方的水平基板411、位于第八选转盘420上方的顶板412以及连接在水平基板411和顶板412之间的第八立柱413,油封压装组件480和轴承压装组件440都同时安装在水平基板411和顶板412上,轴承铆压组件450安装在顶板412上。

71.第一输送装置110位于机架410旁,且机架410上还设置有用于在第八选转盘420和第一输送装置110之间搬运起动机前端盖(即工件)的装卸组件470。具体的,机架410上固定连接有水平布置的第八工作台414,第一输送装置110的两个传送机构位于第八工作台414上方,同时第八工作台414上也设置有升降旋转装置330。

72.第八选转盘420上设置有至少四个以第八选转盘420的轴线为中心匀布的工件定

位座490,当其中一个工件定位座490位于与油封压装组件480对应的位置时,其余工件定位座490的其中两个分别与轴承压装组件440和轴承铆压组件450一一对应布置,在本实施例中,工件定位座490有四个,当其中一个工件定位座490位于与油封压装组件480对应的位置时,其余三个工件定位座490分别与轴承压装组件440、轴承铆压组件450和装卸组件470一一对应布置。

73.第八选转盘420在与各工件定位座490对应的位置处分别开设有穿孔,水平基板411在与油封压装组件480、轴承压装组件440和轴承铆压组件450对应的位置处分别固定连接有与穿孔配合的缓冲垫415,具体的对应关系为,当其中一个工件定位座490位于与油封压装组件480对应的位置时,各缓冲垫415分别位于对应的工件定位座490的正下方。

74.工件定位座490包括固定穿插在对应的穿孔内的第八基座491,第八基座491具有竖直布置的通孔,通孔内穿插有杯口朝上布置的工件导向杯492,工件导向杯492的上端具有外凸缘493,外凸缘493的下端和第八基座491之间设置有多个以通孔为中心匀布的压缩弹簧494,这样有助于降低压装或铆压动作对第八选转盘420的冲击。外凸缘493的上端固定连接有工件定位套495,工件定位套495的上端设置有用于与起动机前端盖配合的工件定位销496。需要说明的是,工件定位套495可以为一体式的定位套,也可以为通过螺栓连接的分体式定位套。

75.装卸组件470包括安装在顶板412上且竖直朝下布置的装卸气缸或装卸电动推杆471、固定连接在装卸气缸的活塞杆或装卸电动推杆471的推杆下端且第八选转盘朝下布置的旋转气缸472、水平固定连接在旋转气缸472的第八选转盘上的第八旋转板473以及分别安装在第八旋转板473两端的气动夹爪或电动夹爪474。使用时,当放置在随行工装111随着第一输送装置110被运送到与装卸组件470对应的位置时,利用升降旋转装置330将随行工装111从第一输送装置110上抬起,使得该随行工装111的上端面与工件定位套495的上端面平齐,然后装卸气缸或装卸电动推杆471驱动两个气动夹爪或电动夹爪474下降,分别抓取位于对应随行工装111上的起动机前端盖(即待组装油封和轴承的工件)以及位于对应的工件定位座490上的起动机前端盖(即已经完成组装油封和轴承的工件),之后装卸气缸或装卸电动推杆471驱动两个气动夹爪或电动夹爪474上升一端距离,然后旋转气缸472驱动两个气动夹爪或电动夹爪474交换位置,接着装卸气缸或装卸电动推杆471再次驱动两个气动夹爪或电动夹爪474下降,将对应的起动机前端盖分别放置在对应的工件定位套495和随行工装461上,最后装卸气缸或装卸电动推杆471复位,完成整个装卸过程。

76.油封压装组件480和轴承压装组件440的结构可以完全相同,也可以不相同,本实施例中提供的油封压装组件480和轴承压装组件440的主要结构是相同的,局部结构存在区别,但两者都可以独立用于油封压装或轴承压装,即本实施例实质上还同时提供了一种轴承或油封压装组件。本实施例提供的油封压装组件480和轴承压装组件440(即轴承或油封压装组件)都包括固定连接在机架410的水平基板411上的第八支架441、水平滑动连接在第八支架441上的送料板442、用于驱动送料板442滑动的送料气缸443、位于送料板442正上方且竖直布置的料筒444、位于第八选转盘420正上方的压料头445以及用于驱动压料头445上下移动的压料气缸或压料电动推杆446,其中,料筒444的下端与送料板442之间的间距小于对应的油封或轴承的厚度,送料板442的上端开设有料槽,料槽的下方设置有顶料块447以及用于驱动顶料块447上下移动的顶料气缸448。使用时,送料气缸443驱动送料板442滑动,

使得料槽运动到料筒444的正下方,料筒444上的油封或轴承在重力作用下掉落到料槽内,送料气缸443驱动送料板42复位,使得料槽移动到压料头445正下方,然后顶料气缸448驱动顶料块447将油封或者轴承往上顶压,使得油封或轴承套设在压料头445上,接着顶料块447复位,同时送料气缸443驱动送料板442滑动,使得料槽运动到料筒444的正下方进入下一个送料循环,当第八选转盘带动放置有起动机前端盖的工件定位座490运动到与油封压装组件480或轴承压装组件440对应的位置时,压料气缸或压料电动推杆446带动压料头445下移,将油封或轴承穿入起动机前端盖,然后复位,由于油封或轴与压料头445之间的摩擦力小于其与起动机前端盖之间的摩擦力(通过控制三者之间的间隙尺寸来实现),压料头445复位后,封油或轴承会被留在起动机前端盖上,当然,也可以通过在压料头445上设置常规的电磁吸附装置或真空吸附装置来实现压料头445和封油或轴承之间的连接和分离。

77.优选的,料槽内嵌设有料杯449,料杯449的底部开设有用于供顶料块447穿过的顶料孔,且料杯449的深度等于或略小于对应的油封或轴承的厚度,以保证每次进入料杯449的油封或轴承只有一个。通过设置料杯449,当生产不同规格的起动机时,可根据不同规格的油封或轴承更换料杯449而无需更换整个送料板442。

78.优选的,压料头445上端固定连接或一体连接有连接柱445a,下端固定连接或一体连接有接料柱445b,连接柱445a上开设有第一销孔,压料气缸的活塞杆或压料电动推杆446的推杆下端开设有与连接柱445a配合的连接孔,且压料气缸的活塞杆或压料电动推杆446的推杆侧壁上开设有与连接孔连通的第二销孔,第一销孔中穿插有同时穿插在第二销孔中的第八连接销445c,以此实现压料头445和压料气缸或压料电动推杆446之间的可拆卸连接,便于根据不同规格的起动机更换压料头445,当然,当连接柱445a穿入连接孔之后,压料头446的上端面最好紧贴在压料气缸的活塞杆或压料电动推杆446的推杆的下端面上以避免摆动。此外,压料头445的侧壁上开设有竖直布置的贯穿滑槽445d,贯穿滑槽445d内竖直滑动连接有第八滑杆445e,第八滑杆445e上固定连接有套设在压料头445外的退料筒445f,当第八滑杆445e位于下极限位置时,退料筒445f的下端低于压料头445的下端面。这样,在将油封或轴承压入起动机前端盖的过程中,退料筒445f会抵压在起动机前端盖上,避免起动机前端盖歪斜,同时退料筒445f会往上滑动,当其往上滑动至极限位置时,会压紧在起动机前端盖上,避免压料头445下压位置准确,进而保证油封或轴承在起动机前端盖上的安装位置准确。

79.优选的,压料气缸的活塞杆或压料电动推杆446的推杆包括上杆段446a和下杆段446b,上杆段446a和下杆段446b之间连接有第八压力传感器446c,以便控制压装力。具体的,顶板412的下端固定连接有两个竖直布置的第八导杆446d,两个第八导杆446d上竖直滑动连接有同一个第八滑板446e,第八压力传感器446c固定连接在第八滑板446e的上端,下杆段446b固定连接在第八滑板446e的下端,第八滑板446e的上方还设置有第八支板446f,第八支板446f和第八滑板446e之间设置有第八支撑柱446g,第八支板446f上开设有导向孔,第八压力传感器446c位于第八支板446f正下方,上杆段446a穿过导向孔并抵顶在第八压力传感器446c上,这样可以保证第八压力传感器所受到的压力的方向始终朝下,进而保证压力检测的准确性。

80.顶料块447可以为一体式顶料块,也可以为分体式顶料块,考虑到油封具有一定的弹性,刚性顶压可能会破坏油封,优选的,在本实施例中,轴承压装组件440的顶料块447采

用通过螺旋连接的方式相互固定的分体式顶料块,而油封压装组件480的顶料块447包括固定连接在顶料气缸448的活塞杆上端的支撑块447a、竖直固定连接在支撑块447a上端的第八支撑套447b、竖直滑动连接在第八支撑套447b内的缓冲块447c、位于缓冲块447c和支撑块447a之间的第八缓冲弹簧447d以及固定连接在缓冲块447c上端的活动块447f。

81.轴承铆压组件450包括位于第八选转盘420正上方的铆压头451和用于驱动铆压头451上下移动的铆压气缸或铆压电动推杆452,其中,铆压气缸或铆压电动推杆452安装在顶板412上,铆压头451包括与铆压气缸的活塞杆或铆压电动推杆452的推杆的下端固定连接的连接块451a、通过插销与连接块451a可拆卸连接的过渡块451b、固定连接在过渡块451b下端的导向套451c、滑动连接在导向套451c上的铆压块451d以及位于铆压块451d和过渡块451b之间的减震弹簧451e,其中,过渡块451b和连接块451a之间的连接结构与压料头445和压料气缸的活塞杆或压料电动推杆446之间的连接结构相同,此处不再详述。优选的,过渡块451b的下端开设有用于容纳减震弹簧451e的盲孔。使用时,当第八选转盘420带动放置有起动机前端盖的工件定位座490从与轴承压装组件440对应的位置运动到与轴承铆压组件450对应的位置时,铆压头451下压,在起动机前端盖的轴承孔上端口处挤压出一圈内翻的金属环,使得起动机前端盖的轴承孔上端口的内径变小,轴承难以脱出。

82.如图15-图17以及图8所示,座体螺钉锁紧设备500包括位于第一输送装置110下方的第九工作台520,其中,第九工作台520上设置有沿第一输送装置110的输送方向依次布置且分别位于第一输送装置110的两个传送机构之间的第一升降旋转装置和第二升降旋转装置,第一升降旋转装置和第二升降旋转装置的结构都与上文提及的升降旋转装置330的结构完全相同。

83.第一升降旋转装置旁设置有上料装置540,需要说明的是,上料装置540也可以不设置,通过人工上料的方式来代替。上料装置540包括振动送料盘541、与振动送料盘541衔接的接料组件542以及用于将螺钉从接料组件542夹起并预旋在位于第一升降旋转装置上的起动机的座体上的送料机械手543,其中,振动送料盘541可以从市场上整体购买获得,而送料机械手543也可以从市场上整体购买获得,当然,购买获得的送料机械手543的机械手末端需要能够实现水平移动、上下移动和以竖直方向的轴线为中心摆动,最好还能够实现夹持螺钉的动作,如果购买获得的送料机械手543无法实现夹持螺钉的动作,则需要在机械手末端安装气动夹爪。

84.接料组件542包括接料第九支架549、固定连接在接料第九支架549上端的接料座544、位于接料座544下方的顶推机构以及安装在接料座544上的横推气缸545,其中,接料座544上开设有用于穿插振动送料盘541的出料端的衔接槽和与衔接槽垂直布置且相互连通的接料槽546,接料槽546上下通透,顶推机构包括活塞杆竖直朝上布置的顶推气缸547和固定连接在顶推气缸547的活塞杆上端的推料块548,推料块548位于接料槽546的正下方,且接料槽546与推料块548对应的位置和衔接槽相互错位,即两者在水平面上的投影不重合。接料座544在位于衔接槽远离推料块548的一侧开设有与接料槽546连通的滑孔,横推气缸545的活塞杆穿插在该滑孔内。

85.优选的,在本实施例中,推料块548的上端开设有料孔,料孔的上端口呈喇叭状,这样能够形成导向作用,便于送料机械手543夹持。同时,推料块548位于与接料槽546的端部对应的位置,这样可以利用接料槽546的端部进行定位,保证螺钉在接料槽546内的移动位

置准确。

86.第二升降旋转装置的正上方设置有第九锁紧装置550,第九锁紧装置550包括与第九工作台520直接或间接固定连接且位于第二升降旋转装置正上方的第九支撑板551、竖直滑动连接在第九支撑板551上的第九导柱552、固定连接在第九导柱552下端的升降板553、用于驱动升降板553和第九导柱552上下滑动的升降驱动组件560、安装在升降板553上的十字滑台554、安装在十字滑台554上的锁紧电机555、安装在锁紧电机555的输出轴上的螺丝刀头556以及安装在升降板553下端的压紧组件570,其中,锁紧电机555的输出轴竖直朝下布置,十字滑台554为可从市场上直接购买获得的十字滑台,此处不再详述。在本实施例中,第九支撑板551的四个边角位置分别固定连接有竖直布置的第九支柱557,各第九支柱557的下端都固定连接在第九工作台520上,以此实现第九支撑板551和第九工作台520之间的间接固定连接。此外,第九导柱552可以有多个,其主要其导向作用。

87.优选的,升降板553上设置有两个相对布置的十字滑台564,压紧组件570位于两个十字滑台554之间,这样有助于在保证压紧的同时提高锁螺钉效率。

88.升降驱动组件560安装在第九支撑板551上的升降电机561、与升降电机561传动连接的第九主动带轮562、穿插在第九支撑板551上并与第九支撑板551转动连接的转套563、固定连接在转套563上端的第九从动带轮564、绕设在第九主动带轮562和第九从动带轮564之间的第九传动带565以及穿插在转套563中的第九丝杆566,在本实施例中,第九主动带轮562直接固定连接在升降电机561的输出轴上,以此实现两者之间的传动连接,第九丝杆566的下端固定连接在升降板553上,转套563的内孔壁设置有与第九丝杆566配合的内螺纹段,这样可通过转套563的转动带动第九丝杆566上下移动。此外,转套563可以有两个以上,以提高升降板553的升降稳定性。

89.优选的,升降板553的下端在与转套563对应的位置处都固定连接有第九支撑套567,转套563通过轴承转动连接在对应的第九支撑套567内,这样能够对转套563形成更好的支撑,提高转套563的转动稳定性。

90.压紧组件570包括竖直布置且上端与升降板553固定连接的第九滑杆571、滑动连接在第九滑杆571上且水平布置的垫板572、套设在第九滑杆571上的第九缓冲弹簧573以及固定连接在垫板572下端的第九压块574,其中,第九缓冲弹簧573的一端抵顶在垫板572上,另一端抵顶在升降板553上。

91.使用时,螺钉在振动送料盘541的作用下被送入接料槽546,然后横推气缸545的活塞杆推出将螺钉推送到接料槽546与推料块548对应的位置处并复位,接着推料块548在顶推气缸547的驱动下上升,使得螺钉落入料孔并被往上推送;起动机的座体被放置在随行工装111上移动到与第一升降旋转装置对应的位置时,利用第一升降旋转装置将随行工装111从第一输送装置110上抬起,在利用送料机械手543将料孔中的螺钉夹取并预装在座体上,之后推料块548复位,横推气缸545推送下一个螺钉之后,推料块548再次将螺钉往上推送,以便送料机械手543夹取,同时第一升降旋转装置带动座体旋转预定角度,便于预装下一个螺钉,当座体上所有螺钉都预装完成之后,第一升降旋转装置带动随行工装111下降并放置在第一输送装置110上,使其被输送到与第二升降旋转装置对应的位置处,利用第二升降旋转装置将该随行工装111从第一输送装置110上抬起;完成上述动作之后,升降板553下移使得压紧组件570将座体压紧,同时螺丝刀头556穿入其中一个螺钉的槽中(槽可以为一字槽、

十字槽或内六角槽,螺丝刀头556的位置需要预先通过十字滑台554进行调整以保证能够穿入螺钉的槽中),并在锁紧电机555的驱动下将螺钉锁紧,然后升降板553上移,同时第二升降旋转装置带动座体旋转预定角度,便于锁紧下一个螺钉,所有螺钉都被锁紧之后,第二升降旋转装置将随行工装111放回第一输送装置110,完成螺钉锁紧工序。

92.如图1所示,第二输送装置120沿第二输送装置120的输送方向依次设置有注脂工位121、定转子装配工位122、后盖预设备123、后盖锁紧设备124、开关装配工位125、继电器装配工位126、导线锁紧工位127、检测工位128和帮扎带工位129,同样的,上述各工位可以为人工操作工位,也可以为自动或半自动工位,其中,后盖预设备123和后盖锁紧设备124为起动机生产线中常见的设备,此处不在详述。在本实施例中,开关装配工位125位人工操作工位,且该工位上设置有开关组装辅助设备600,导线锁紧工位127为自动装配工位,其上设置有定子导线锁紧设备700。

93.如图18、图19以及图8所示,开关组装辅助设备600包括位于第二输送装置120下方的第五工作台620,其中,第五工作台620上设置有位于第二输送装置120的两个传送机构之间的升降旋转装置330以及位于第二输送装置120旁的夹持翻转装置640。

94.夹持翻转装置640包括固定连接在第五工作台620上的第五支撑架641、竖直固定连接在第五支撑架641上的第五竖向滑轨642、滑动连接在第五竖向滑轨642上的第五滑座643、用于驱动第五滑座643滑动的竖向电动推杆(图中未示出)、转动连接在第五滑座643上的夹爪组件650以及用于驱动夹爪组件650旋转的旋转驱动机构660,其中,夹爪组件650位于升降旋转装置330的正上方,且夹爪组件650与第五滑座643之间的转动连接轴水平布置。

95.优选的,在本实施例中,第五支撑架641有两个,两个第五支撑架641相向布置,每个第五支撑架641上都设置有第五竖向滑轨642,第五滑座643同时滑动连接在各第五支撑架641的第五竖向滑轨642上,这样有助于保证升降动作的稳定性。竖向电动推杆安装在第五工作台620的下方,竖向电动推杆的推杆穿过第五工作台620并与第五滑座643固定连接,以便驱动第五滑座643上下滑动。

96.旋转驱动机构660可以采用常规的结构,例如旋转气缸等,优选的,在本实施例中,第五滑座643具有内腔,旋转驱动机构660包括转动连接在第五滑座643的内腔中的旋转杆661、固定连接或一体连接在旋转杆661上的齿轮662、与齿轮662啮合的齿条663以及用于驱动齿条663沿齿轮662的切向移动的第一气缸(图中未示出),具体的,旋转杆661通过轴承转动拦截在第五滑座643的内腔,且旋转杆661的一端从第五滑座643的内腔穿出,夹爪组件650固定连接在旋转杆661从第五滑块653穿出的一端上。齿条663竖直布置,第一气缸固定连接在第五滑座643的上端,其活塞杆穿入第五滑座643的内腔并与齿条663的上端固定连接,必要时,可在第五滑座643的内腔侧壁上设置用于供齿条663滑动的滑槽,以对齿条663形成支撑,避免齿条663和齿轮662相互脱离。

97.夹爪组件650包括与第五滑座643连接的第五旋转板651和固定连接在第五旋转板651上的第五支撑座652,其中,第五旋转板651与旋转杆661垂直布置且固定连接在旋转杆661上,第五支撑座652远离第五滑座643的一侧开设有直线滑槽,直线滑槽内滑动连接有两个第五滑块653,且直线滑槽的槽口位置设置有用于防止第五滑块653脱出的防脱条。各第五滑块653上分别固定连接有第五夹持块654,两个第五夹持块654相向的一侧分别固定连接有第五垫块655,两个第五垫块655相向的一侧分别开设有与起动机壳体配合的弧形槽。

此外,第五支撑座652上还安装有用于驱动两个第五滑块653相背或相向滑动的第二气缸656,具体的,两个第五滑块653相向的一侧分别设置有相互呈八字形布置的斜导面,各斜导面上分别开设有t形槽,第二气缸656的活塞杆固定连接有位于两个斜导面之间的推拉块657,推拉块657与两个斜导面对应的位置处分别设置有滑动连接在对应的t形槽内的t形块,这样,当第二气缸656的活塞杆伸出时,可利用推拉块657推动两个第五滑块653相背运动,当第二气缸656的活塞杆回缩时,可利用推拉块657带动两个第五滑块653相向运动,进而实现松脱和夹持动作。

98.使用时,起动机被放置在随行工装111上移动到夹爪组件650的正下方时,利用升降旋转装置330将随行工装111从第二输送装置120上抬起,然后夹持旋转装置640将起动机从随行工装111上夹起,并翻转至预定位置以便操作者安装开关,在安装过程中,操作者可控制起动机旋转以变换操作位置,而操作者本身的位置无需变换,可在流水线上完成开关的组装,操作较为方便。

99.如图20、图21以及图8所示,定子导线锁紧设备700包括位于第二输送装置120下方的第六工作台720,其中,第六工作台720上设置有位于第二输送装置120的两个传送机构之间的升降旋转装置330以及位于第二输送装置120旁的第六锁紧装置740。

100.第六锁紧装置740包括固定连接在第六工作台720上的第六支撑架741、竖直固定连接在第六支撑架741上的第六竖向滑轨742、滑动连接在第六竖向滑轨742上的第六滑座743、用于驱动第六滑座743滑动的驱动电机744以及至少一个设置在第六滑座743上的执行组件750,其中,驱动电机744和第六滑座743之间的具体传动连接结构可以为常规的结构,在本实施例中,第六支撑架741上转动连接有竖直布置的第六丝杆745,第六丝杆745与驱动电机744通过联轴器或固定连接的方式传动连接,且第六丝杆745上套设有第六丝杆螺母,第六丝杆螺母固定连接或一体连接在第六滑座上,以此实现驱动电机744和第六滑座743之间的传动连接。

101.第六滑座743的下端具有水平布置的支板,支板位于对应的旋转升降装置330的正上方,且支板上开设有与下文将会提及的穿孔连通的通孔,以便执行组件750穿过。执行组件750包括可拆卸连接在第六滑座743的支板上且水平布置的调节板751、可拆卸连接在调节板751上的旋转滑套752、固定连接在旋转滑套752上的支撑块753、固定连接在支撑块753上且竖直布置的导向套754、穿插在导向套754中的锁线杆755、安装在第六滑座743上的执行电机756以及连接在执行电机756的输出轴上的万向传动节757,其中,锁线杆755的上端与万向传动件757连接,下端设置有与螺丝或其他导线锁紧件配合的锁头。万向传动节757可实现非直线转速传递,其为可从市场上直接购买获得的零件,此处不再详述。

102.调节板751上开设有与旋转滑套752的内孔连通的穿孔,导向套754穿插在穿孔中,这样可以对锁线杆755形成更好的支撑。优选的,在本实施例中,调节板751上开设有腰型槽,腰型槽内穿插有螺旋连接在支板上的第一调节螺栓(图中未示出),以此实现调节板751和支板之间的可拆卸连接,旋转滑套752上开设有上下通透的弧形槽,弧形槽与滑套752同轴布置,且弧形槽内穿插有螺旋连接在调节板751上的第二调节螺栓(图中未示出),以此实现旋转滑套752和调节板751之间的可拆卸连接。这样,可通过旋松调节螺栓来调整调节板751的位置或旋转滑套752的角度,进而调整锁线杆755的位置。

103.使用时,起动机被放置在随行工装111上移动到支板的正下方时,利用升降旋转装

置330将随行工装111从第二输送装置120上抬起,然后调节锁线杆755的位置使其与起动机定子上的导向锁紧位对应,之后第六滑座743下移使得锁线杆755穿入螺丝的螺丝槽或其他锁紧件的锁紧槽内,最后执行电机756带动锁线杆755转动,将螺丝或其他锁紧件锁紧。

104.优选的,如图1所示,定转子放料工位116和定转子装配工位122之间还设置有第五输送装置150,第五输送装置150上设置有行星轮垫片装配设备151,该行星轮垫片装配设备151为起动机生产线中常用的设备,此次不在详述。此外,定转子放料工位122旁设置有压盖、轴承和转子合装工作站800,传动轴和开关座体组装工作站200旁设置有滑环和挡圈组装工作站900,内齿圈装配工位114旁设置有齿轮装配工作站1000,这样,定转子放料工位122上的操作者可以同时操作压盖、轴承和转子合装工作站800上的工件,滑环和挡圈组装工作站900组装完成后的工件可以直接被操作者拿到传动轴和开关座体组装工作站200中进行组装,齿轮装配工作站1000组装完成后的工件可以直接被操作者拿到内齿圈装配工位114进行组装。

105.如图22和图23所示,压盖、轴承和转子合装工作站800包括第三工作台810、水平设置在第三工作台810上的横移滑轨811、滑动连接在横移滑轨811上的横移滑座812、用于驱动横移滑座812滑动的横移气缸813、可拆卸连接在横移滑座812上的定位组件820以及位于横移滑轨811旁且沿横移滑轨812的长度方向依次排列的轴承压装组件830和转子压装组件840,其中,横移气缸813与横移滑轨811平行布置,且横移气缸813、轴承压装组件830和转子压装组件840位于横移滑轨811的同一侧,横移气缸813的活塞杆与横移滑座812固定连接。

106.定位组件820包括可拆卸连接在横移滑座812上的第三底板821和放置在第三底板821上的第三支撑块822,第三底板821和第三支撑块822之间依靠第三定位销823实现定位,例如,第三底板821固定连接有第三定位销823,第三支撑块822上开设有与第三定位销823配合的定位孔,以此实现两者的定位连接,第三底板821和横移滑座812之间也采用同样的定位连接来实现可拆卸连接。优选的,在本实施例中,第三定位销823固定连接在横移滑座812上,并依次穿插在第三底板821和第三支撑块822上,以此实现三者之间的定位连接。

107.第三支撑块822上开设有竖直布置且上下通透的滑孔824,滑孔824的内侧壁上设置有挡环825,具体的,挡环825位于滑孔的上端口位置。滑孔824内滑动连接有上端从滑孔824穿出的第三定位套826,第三定位套826内竖直滑动连接有上端从第三定位套826的上端面穿出定位滑柱827,需要说明的是,由于第三定位套826和定位滑柱827是可滑动的,两者的上端都有可能在外力作用下缩入滑孔824内,因此,如无特别说明,本实施例中描述的各可活动的零部件之间的位置指的都是其装配完成后的状态,即初始状态而非被轴承压装组件830或转子压装组件840压紧后的状态。第三定位套826的外周缘设置有用于抵顶在挡环825下端面上的第一凸环828和位于第二凸环828下方的第二凸环829,第一凸环828和第二凸环829之间形成有定位环槽,第二凸环829的和第三底板821之间设置有第一压缩弹簧(图中未示出),定位滑柱827的下端和第三底板821之间设置有第二压缩弹簧(图中未示出),第二压缩弹簧的上端从第三定位套826的下端穿入第三定位套826内,以便利用第三定位套826的内孔作为导向。此外,第三支撑块822的侧壁开设有与定位环槽配合的侧滑孔,具体的,当第三定位套826上滑至上极限位置时(即初始位置),侧滑孔和定位环槽位于同一水平面上且相互连通,侧滑孔内滑动连接有支撑滑块851,第三支撑块822上还设置有用于驱动支撑滑块851滑动的定位气缸852,这样可以通过定位气缸852驱动支撑滑块851穿入定位环

槽,阻止第三定位套826上下滑动,需要说明的是,支撑滑块851穿插在定位环槽内时,最好仍有一部分位于侧滑孔内,以避免定位气缸852的活塞杆承受扭力,同时,支撑滑块851朝向第三定位套826的一侧具有定位环槽的槽底配合的弧形面,此外,侧滑孔可以有两个以上,此时各侧滑孔内都需要设置支撑滑块851,且各支撑滑块851都需要连接一个独立的定位气缸852,在本实施例中以侧滑孔有两个为例进行说明。

108.优选的,在本实施例中,第三支撑块822的两侧分别紧贴有固定连接在第三底板821上的侧板853,定位气缸852安装在其中一个侧板853上,两个定位气缸852分别一对一安装在两个侧板853上。两个侧板853的结构及其连接结构都是相同的,以其中一个侧板853为例,侧板853下部还开设有连接孔,第三底板821上固定连接有连接座854,连接座854上穿插有同时穿插在连接孔内的第三连接销855,这样可利用侧板853对第三支撑块822进行限位,安装和更换较为方便。

109.优选的,第三支撑块822上通过螺栓锁紧的方式可拆卸连接有套设在第三定位套826上的第三垫板856,以对压盖进行支撑,同时可对第三定位套826进行限位。

110.轴承压装组件830包括了固定连接在第三工作台810上的第一压装支架831、安装在第一压装支架831上的第一压装电动推杆832和固定连接在电动推杆832的推杆末端的轴承压头833,其中,第一压装电动推杆832的推杆末端竖直朝向布置,轴承压头833通过插销连接的方式与第一压装电动推杆832的推杆可拆卸连接。当定位组件820滑动至与轴承压装组件830对应的位置处时,轴承压头833位于定位滑柱827的正上方,两者最好同轴布置(当然允许存在一定的误差)。

111.转子压装组件840包括第二压装支架841、竖直固定连接在第二压装支架841上的第三升降滑轨842、分别滑动连接在第三升降滑轨842上的上滑座843和下滑座844、可拆卸连接在下滑座844上的转子放置座845、竖直布置且上端固定连接在第二压装支架841上的第三导杆846、用于驱动上滑座844滑动的第二压装电动推杆847以及固定连接在上滑座843上的转子压头849,其中,上滑座843位于下滑座844上方,转子放置座845通过螺栓可拆卸连接在下滑座844上,且用于连接转子放置座845的螺栓上还固定连接有手柄,便于在不借助外部工具的情况下拧动螺栓,进而可以根据不同的转子规格快速拆装转子放置座845,此外,转子放置座845滑动连接在第三导杆846上,第三导杆846的下端螺旋连接有放置转子放置座845脱出的第三挡块848,需要更换转子放置座845时,需要将第三挡块848从第三导杆846上旋下来。

112.转子放置座845上开设有上下通透的放置孔,放置孔的下端口设置有用于支撑转子的转子支撑板,且放置孔的侧壁还开设有转子定位槽。

113.优选的,在本实施例中,上滑座843的上端固定连接有限位筒861,限位筒861的上端固定连接有限位环862,且限位筒861内设置有直接或间接与上滑座843固定连接的第三压力传感器863,第二压装电动推杆847位于上滑座843的上方且第二压装电动推杆847的推杆竖直朝下布置,第二压装电动推杆847的推杆的下端固定连接或一体连接有滑动连接在限位筒861内的第三压块864,第三压块864位于第三压力传感器863的上方,且第三压块864的直径大于限位环862的内径。转子压头849通过插销连接的方式可拆卸连接在上滑座843的下端,且转子压头849、第三压力传感器863和第二压装电动推杆847的推杆同轴布置。

114.使用时,将定位组件820滑移至与轴承压装组件830对应的位置处,同时定位气缸

852的活塞杆收缩,然后先将压盖套设在第三定位套826上并放置在第三垫板856上,然后将轴承套设在定位滑柱827上并放置在第三定位套826的上端;之后,轴承压装组件830的轴承压头833下压,带动轴承、第三定位套和定位滑柱827一起往下移动,而压盖则在第三垫板856的支撑下不会随之往下移动,使得轴承插入压盖的内孔,接着轴承压头833复位,嵌设有轴承的压盖、第三定位套和定位滑柱827在对应的弹簧的作用下复位,完成压盖和轴承的组装;完成上述动作之后,定位组件820滑移至与转子压装组件840对应的位置处,同时定位气缸852驱动支撑滑块851穿入定位环槽,使得第三定位套826无法上下滑动,然后将转子放置在转子放置座845上并使得转子上的转轴从转子放置座845的下端穿出,使得转子的转轴下端抵顶在轴承的内孔口部,当然,在这个过程中需要将下滑座844往上滑移,借助轴承对转子的支撑力以及转子和转子放置座845之间的摩擦力组织下滑座844往下滑动,之后上滑座843带动转子压头849下压在转子的转轴上端,使得定位滑座827和转子的转轴一起下移,进而将转子的转轴穿入轴承中,最后转子压头849和定位滑座827复位,人工将下滑座844下移使得转子从转子放置座845脱出,完成转子和轴承之间的组装。

115.如图24-图26,滑环和挡圈组装工作站900包括第一工作台910、水平直线滑动连接在第一工作台910上的第一滑板920、用于驱动第一滑板920滑动的平移组件930、以及分别设置在第一工作台910上相机组件940和夹爪组件950,其中,相机组件940和夹爪组件950位于第一滑板920的滑动轨迹的同一侧且沿第一滑板920的其中一个滑动方向依次布置。

116.优选的,在本实施例中,第一工作台910朝向操作者的一侧设置有多个第一置物盒911,便于放置物料,第一工作台910的一侧或两侧设置有第一置物架912,便于放置不同规格的工装座,以便切换不同规格的起动机生产时可以快速更换。

117.第一滑板920上设置有两个沿相机组件940和夹爪组件950的排列方向依次布置的挡圈放置座921和轴放置座922,其中,挡圈放置座921和轴放置座922之间的间距与相机组件940和夹爪组件950之间的间距相同,以便挡圈放置座921位于与相机组件940相对应的位置时,轴放置座922可以位于与夹爪组件950对应的位置处。挡圈放置座921呈柱状,其上端设置有与挡圈的内表面和缺口位置配合的定位凸块(不同规格的挡圈需要配置不同尺寸的凸块),轴放置座922页呈柱状,其上端开设有轴放置孔,轴放置孔的直径小于起动机传动轴上的凸环的直径,以便凸环可以抵顶在轴放置座922的上端面上(不同规格的轴需要配置不同尺寸的放置孔)。

118.优选的,在本实施例中,第一滑板920上可拆卸连接有两个工装座923,具体的,工装座923通过螺栓可拆卸连接在第一滑板920上,各工装座923的上端都开设有工装孔,且各工装座923的侧壁都开设有与工装孔连通的插销孔924,挡圈放置座921和轴放置座922分别一对一穿插在两个工装孔中,且挡圈放置座921和轴放置座922上分别开设有与对应的插销孔924同轴布置的穿孔,各穿孔中都穿插有同时穿插在对应的插销孔924中的插销,这样只要拔掉插销就可以更换放置座,便于适用不同规格的起动机生产。

119.平移组件930可以为常规的组件,例如气缸组件等,在本实施例中,平移组件930包括固定连接在第一工作台910上的平移滑轨931、与平移滑轨931平行布置的平移丝杆、与平移丝杆配合的平移丝杆螺母、与平移丝杆螺母固定连接且滑动连接在平移滑轨931上的平移滑块932以及用于驱动平移丝杆转动的平移电机933,第一滑板920通过固定连接在平移滑块932上间接滑动连接在第一工作台910上,这样可以通过平移组件930驱动第一滑板920

运动。

120.相机组件940包括下端固定连接在第一工作台910上的第一立杆941、分别滑动连接在第一立杆941上的上支架942和下支架943、固定连接在上支架942上的相机944以及固定连接在下支架943上的圆环形光源945,其中,第一立杆941的横截面为非圆形或者第一立杆941至少有两个,以避免上支架942和下支架943相对于第一立杆941转动,在本实施例中以第一立杆941有两个为例进行说明,上支架942和下支架943都同时滑动连接在两个第一立杆941上,上支架942和下支架943上分别设置有用于将对应的支架锁紧在第一立杆941上的锁止螺栓946,以避免使用时支架相对于第一立杆941滑动,需要调整支架位置时,只需拧松对应的锁止螺栓946即可,调节较为方便。圆形光源945位于第一滑板920的滑动轨迹的正上方,相机944位于圆形光源945的正上方。

121.优选的,为了便于在切换不同规格的起动机生产时调整相机944和圆形光源945的位置以便准确对焦,在本实施例中,上支架942和下支架943都包括竖直滑动连接在第一立杆941上的第一滑架947、水平滑动连接在第一滑架947上的第一滑杆948以及用于将第一滑杆948和对应的第一滑架947紧固在一起的调节螺栓949,这样,在拧松调节螺栓949之后,可以通过调整第一滑杆948和对应的第一滑架947之间的相对位置来调整相机944或圆环光源945的位置。

122.夹爪组件950包括竖直布置且下端与第一工作台910固定连接的第一升降滑轨951、滑动连接在第一升降滑轨951上的升降滑座952、用于驱动升降滑座952滑动的第一升降电机953、可拆卸连接在升降滑座952上的第一支撑座954、竖直固定连接在第一支撑座954上的转杆955、两个杆身分别转动连接在转杆955上的夹杆956、分别固定连接或一体连接在各夹杆956一端上的爪杆957以及用于驱动两个爪杆957相向或相背运动的夹持驱动装置960。这样可利用爪杆957撑开挡圈,需要说明的是,为了降低挡圈从爪杆957脱落的可能性,挡圈的缺口位置最好开设与爪杆957配合的半圆槽,以避免挡圈径向滑脱。

123.夹持驱动装置960可以为常规的驱动装置,例如采用缸体和活塞杆分别与两个夹杆956远离对应的爪杆957的一端一对一转动连接的伸缩气缸,优选的,在本实施例中,两个夹杆956远离爪杆957的一端分别开设有第一滑槽961,当两个爪杆957相向运动至极限位置时两个第一滑槽961呈八字形布置,夹持驱动装置960包括固定连接在第一支撑座954上的推拉气缸962、与第一推杆气缸962的活塞杆固定连接的推拉块963以及两个分别固定连接在推拉块963上的第一推杆964,两个第一推杆964分别一对一穿插在两个第一滑槽961内,推拉气缸962的活塞杆水平布置,转杆955位于推拉块963的移动轨迹的延长线上。这样,通过推拉气缸962的伸缩动作,可以驱动推拉块963滑动,进而通过第一推杆964推动两个夹杆956摆动,实现爪杆957的相向或相背运动。此外,第一支撑座954上还固定连接有用于包覆挡圈的防护套970,两个爪杆957穿插在防护套970内,这样可避免挡圈意外脱开从夹爪组件950飞出砸伤工人,安全性相对较高。优选的,推拉块963水平滑动连接在第一支撑座954上,这样导向效果较好。

124.使用时,通过人工或机械手将起动机的传动轴和挡圈依次放置在轴放置座922和挡圈放置座921上,然后平移组件930带动挡圈放置座921移动到相机944正下方,利用相机944拍照确认挡圈是否正确放置,如果没有正确放置则停机报警(报警器属于工作站控制系统的一部分,控制系统采用的是常规的技术方案,并非本实施例的重点,此处不再详述),同

时通过人工或机械手将滑环套入位于与轴放置座922上的传动轴上;之后平移组件930带动挡圈放置座921移动到与夹爪组件950对应的位置处,第一升降电机953驱动第一支撑座954下移,使得两个爪杆957穿入挡圈的缺口处,然后两个爪杆957相背移动使得缺口张开,挡圈弹性压紧在两个爪杆957上;接着第一支撑座954复位,平移组件930带动轴放置座922移动到与夹爪组件950对应的位置处,第一升降电机953驱动第一支撑座954下移将挡圈套入传动轴上与挡圈配合的环槽内,最后,两个爪杆957相向运动使得挡圈从爪杆957上脱离,第一支撑座954再一次复位,完成一个动作循环。

125.如图27-图29所示,齿轮装配工作站1000包括第二工作台1010,第二工作台1010上设置有压机组件1020和位于压机组件1020前方的齿轮检测组件1030,需要说明的是,在本实施例中,以第二工作台朝向操作者的一侧为工作站的前侧,相对应的另一侧为工作站的后侧,以操作者面朝第二工作台时的左手方向为工作站的左侧,相对应的另一侧为工作站的右侧。

126.优选的,在本实施例中,第二工作台1010前侧设置有第二置物盒1011,便于放置物料,第二工作台1010的左右两侧设置有第二置物架1012,便于放置不同规格的第二压头、工装盘和/或检测套,以便切换不同规格的起动机生产时可以快速更换。

127.压机组件1020包括固定连接在第二工作台1010上的第二支架1021、竖直固定连接在第二支架1021上的第二竖向滑轨1022、分别滑动连接在第二竖向滑轨1022上的第一滑动座1023和第二滑动座1024、用于驱动第一滑动座1023滑动的预压气缸或预压电动推杆、用于驱动第二滑动座1024滑动的压装气缸或压装电动推杆1025、水平固定连接在第一滑动座1023上的第二压板1026、固定连接在第二滑动座1027上的第二压头1027、位于第二压板1026正下方的第二水平滑轨1028、滑动连接在第二水平滑轨1028上的第三滑动座1029、用于驱动第三滑动座1029滑动的滑移气缸或滑移电动推杆以及安装在第三滑动座1029上的工装盘1040,其中,第二支架1021通过固定连接在第二支架1021下端的底板与第二工作台1010固定连接,第二水平滑轨1028固定连接在上述底板上。第一滑动座1023位于第二滑动座1024的正下方,第二水平滑轨1028的一端朝向第二支架1021,另一端朝向齿轮检测组件1030。此外,第二支架1021具有竖直布置的立板,第二竖向滑轨1022有两个,两个第二竖向滑轨1022都固定连接在立板的前侧,第一滑动座1023同时滑动连接在两个第二竖向滑轨1022上,预压气缸或预压电动推杆固定连接立板的后侧,且立板在位于两个第二竖向滑轨1022之间的位置处开设有避让孔,以便预压气缸的或预压电动推杆的执行端可以通过该避让孔与第一滑动座1023固定连接,进而驱动第一滑动座1023动作。

128.工装盘1040为常规的工装盘,其与第三滑动座1029采用销钉或螺栓等方式可拆卸固定连接,用于放置并定位工件。

129.优选的,压装气缸或压装电动推杆1025和第二压头1027之间连接有第二压力传感器1041,具体的,第二压力传感器1041固定安装在第二滑动座1024的上端,且第二滑动座1024的上端在位于第二压力传感器1041左右两侧的位置处分别固定连接有第二支撑柱1042,两个第二支撑柱1042的上端固定连接有同一个第二支撑板1043,第二支撑板1043上开设有导向孔,压装气缸或压装电动推杆1025的伸缩杆穿过导向孔并抵顶在第二压力传感器1041上,这样可以保证第二压力传感器所受到的压力的方向始终朝下,进而保证压力检测的准确性。点儿滑座1024的下端固定连接有快接件1044,第二压头1027通过可拆卸连接

在快接件1044上实现与第二滑动座1024之间的固定连接。

130.第二压头1027包括竖直布置的第二导向套1051、滑动连接在第二导向套1051内且下端从第二导向套1051内穿出的压柱1052、固定连接在压柱1052上的第二限位销1053以及设置在第二导向套1051内的压缩弹簧(图中未示出),其中,第二导向套1051靠近上端面的位置处设置有第一销孔,快接件1044的下端具有穿插在第二导向套1051内的凸柱,凸柱上开设有与第一销孔配合的第二销孔,第二销孔中穿出有同时穿插在第一销孔中的连接销,以此实现第二压头1027和快接件1044之间的可拆卸固定连接,当第二压头1027和快接件1044相互连接时,第二导向套1051的上端面抵顶在快接件1044的下表面。第二导向套1051的侧壁开设有与第二导向套1051的内孔连通的限位槽,第二限位销1053滑动连接在限位槽内,以此实现对压柱1052在第二导向套1051内的滑动形成的限制。压缩弹簧的下端抵顶在压柱1052的上端,压缩弹簧的上端抵挡在第二导向套1051上,以此向压柱1052施加向下的预紧力,当然,第二导向套1051内需要固定连接或一体连接用于供压缩弹簧抵顶的抵压部。此外,第二压板1026上开设有用于供压柱1052穿过的穿孔,需要说明的是,第二导向套1051的下端还固定连接有压盖1054,压盖1054的下端具有直径小于穿孔的压环。

131.优选的,第二支架1021的立板上设置有与第三滑动座1029配合的缓冲块1045,以避免第二滑动座1029在惯性力作用下撞击第二支架1021。

132.齿轮检测组件1030包括直接或间接固定连接在第二工作台1010上的第二限位套1031和穿插在第二限位套1031内的检测套1032,在本实施例中,齿轮检测组件1030还包括固定连接在第二工作台1010上的第二垫板1033,第二限位套1031通过螺栓可拆卸固定连接在第二垫板1033上间接固定连接在第二工作台1010上,这样便于根据不同规格的检测套1032更换检测套1032,检测套1032的内侧设置有与齿轮相匹配的内齿圈,第二限位套1031上螺旋连接有抵顶在检测套1032上的锁紧螺栓。

133.使用时,将已经组装好传动轴的起动机半成品作为工件放置在工装盘1040上,然后将齿轮穿入检测套1032,如果能够顺利穿入且目测两者间隙恰当(根据经验判断,具体判断方式与现有工艺相同,此处不再详述),则说明该齿轮是合格的,否则该齿轮是不合格的;齿轮检测合格后,人工预套设在起动机半成品的传动轴上;之后滑移气缸或滑移电动推杆带动工装盘1040往第二支架1021方向移动,远离操作者以保证压装安全;接着预压气缸或预压电动推杆驱动第二压板1026下降并将齿轮预压紧在起动机半成品上,然后再通过压装气缸或压装电动推杆1025驱动第二压头1027压紧在第二压板1026上,推动第二压板1026将齿轮压入传动轴,在这个过程中,压柱1052会穿入齿轮的内孔并抵顶在传动轴的端部,并随着齿轮被压入传动轴的过程逐渐压缩压缩弹簧并从齿轮的内孔脱出,当压柱1052即将从齿轮的内孔脱出时,压盖1054的压环抵顶在齿轮的上端,之后借助压环继续将齿轮往下压至预定位置,完成齿轮的装配。

134.上面结合附图对本实用新型做了详细的说明,但是本实用新型的实施方式并不仅限于上述实施方式,本领域技术人员根据现有技术可以对本实用新型做出各种变形,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1