一种短3寸套丝机传动结构的制作方法

1.本实用新型涉及一种传动结构,尤其涉及一种短3寸套丝机传动结构。

背景技术:

2.套丝机用于管件的螺纹加工,它使管道安装时管螺纹加工变得轻松、便捷,大大降低工人的劳动强度。套丝机工作时,先把要加工螺纹的管子放进管子卡盘,撞击卡紧,按下启动开关,管子就随卡盘转动起来,调节好板牙头上的板牙开口大小,设定好丝口长短。然后顺时针扳动进刀手轮,使板牙头上的板牙刀以恒力贴紧转动的管子的端部,板牙刀就自动切削套丝,同时冷却系统自动为板牙刀喷油冷却,等丝口加工到预先设定的长度时,板牙刀就会自动张开,丝口加工结束,关闭电源,撞开卡盘,取出管子。

3.目前使用的很多3寸及3寸以上套丝机由于传动结构设计不佳,导致传动的平稳性和可靠性较差,管件套丝、剪切噪音大,降低了套丝机运行的安全性。

技术实现要素:

4.综上所述,为优化现有技术中套丝机传动结构设计不佳,且部件过多,传动的平稳性和可靠性较差的不足,现提出一种结构简单,传动稳固的短3寸套丝机传动结构。

5.为实现上述目的,本实用新型一种短3寸套丝机传动结构,该传动结构包括第一传动件,以及与第一传动件配合使用的第二传动件,其中第一传动件由第一转轴以及套设于第一转轴上的螺旋状齿轮组成,第二传动件由第二转轴以及套设于第二转轴上与螺旋状齿轮相啮合的涡轮组成,此外,该传动结构还包括用于固定钢管的夹持件,夹持件转动连接于套丝机本体上,且夹持件上设置有与涡轮相啮合的齿轮槽。

6.此上述设置中,通过第一传动件带动第二传动件,进一步带动与第二传动件连接的夹持件,相较于传统技术,本结构部件少,且结构简单;由于夹持件上设置有与第二传动件中涡轮相啮合的齿轮槽,使得涡轮活动于齿轮槽中,并卡接于夹持件中,有效提高涡轮在转动过程中的稳定性,进一步提升整个传动结构在套丝过程中的平稳性。

7.本实用新型进一步设置,第一传动件平行设置有两组,与之对应的,第二转轴上套设有两个涡轮,同时夹持件上设置有对应数量的齿轮槽。

8.更进一步的,螺旋状齿轮上啮合并连接有多个第二传动件。

9.此上述设置,通过设置多组传动件,实现了不同的输出转速,提高了整机的工作效率,同于多个涡轮与夹持件上的齿轮槽相互配合,进一步提升整个传动结构在工作过程中的平稳性。

10.更进一步的,第二传动件位于第一传动件上方,且第二转轴与第一转轴垂直设置。

11.更进一步的,第二转轴与套丝机本体固定连接,而第二转轴与涡轮转动连接。

12.更进一步的,夹持件连接于涡轮正上方或者涡轮一侧。

13.更进一步的,夹持件呈柱状,且该夹持件两端设置有凸缘,同时该夹持件利用凸缘与套丝机本体转动连接。

14.本实用新型有益效果:(1)通过第一传动件带动第二传动件,进一步带动与第二传动件连接的夹持件,相较于传统技术,本结构部件少,且结构简单;(2)利用涡轮与齿轮槽的配合,增强传动的稳定性;(3)多组传动件设置,实现不同的输出转速,提高整体的工作效率。

附图说明

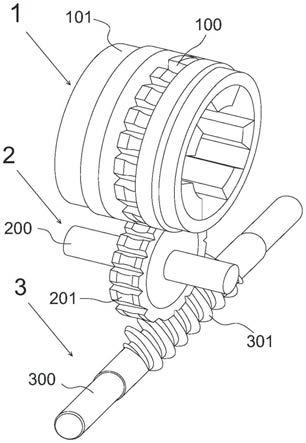

15.图1为本实用新型第一种实施方式立体结构示意图;

16.图2为本实用新型第二种实施方式立体结构示意图;

17.图3为本实用新型第三种实施方式立体结构示意图;

18.图4为本实用新型第四种实施方式立体结构示意图。

19.标记:夹持件1,齿轮槽100,凸缘101;

20.第二传动件2,第二转轴200,涡轮201;

21.第一传动件3,第一转轴300,螺旋状齿轮301。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

24.本实用新型实施例如下:

25.实施例1,如图1所示,本实用新型一种短3寸套丝机传动结构,其特征在于:该传动结构包括第一传动件3,以及与第一传动件3配合使用的第二传动件2,其中第一传动件3由第一转轴300,与第一转轴300连接的电机,以及套设于第一转轴300上的螺旋状齿轮301组成,第二传动件2由第二转轴200以及套设于第二转轴200上与螺旋状齿轮301相啮合的涡轮201组成,此外,该传动结构还包括用于固定钢管的夹持件1,所述夹持件1转动连接于套丝机本体上,且夹持件1上设置有与涡轮201相啮合的齿轮槽100。

26.其中,第二传动件2位于第一传动件1上方,且第二转轴200与第一转轴300垂直设置。第二转轴200套丝机本体固定连接,而第二转轴200与涡轮201转动连接。

27.此外,夹持件1呈柱状,且该夹持件1两端设置有凸缘101,同时该夹持件1利用凸缘101与套丝机本体转动连接。

28.实施例2,如图2所示,与实施例1不同的是,本实用新型中夹持件1连接于涡轮201正上方或者涡轮201一侧。

29.实施例3,如图3所示,与以上实施例不同的是,本实用新型中第一传动3件平行设置有两组,与之对应的,第二转轴200上套设有两个涡轮201,同时夹持件1上设置有对应数量的齿轮槽100。

30.实施例4,如图4所示,与以上实施例不同的是,本实用新型中螺旋状齿轮301上啮合并连接有多个第二传动件2。

31.本实用新型的使用原理:启动与第一转轴300连接的电机后,第一传动件1便带动第二传动件2上的涡轮201转动,由于第二传动件2中的第二转轴200与套丝机本体固定连接,而第二转轴200与涡轮201转动连接(此处第二转轴200对涡轮201的位置进行限位),第二传动件2作为从动件使用,更为节能,第二传动件2中的涡轮201与夹持件1上的齿轮槽100啮合,涡轮201在转动时带动夹持件1转动,便可进行套丝工作。

32.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种短3寸套丝机传动结构,其特征在于:该传动结构包括第一传动件(3),以及与第一传动件(3)配合使用的第二传动件(2),其中第一传动件(3)由第一转轴(300),与第一转轴(300)连接的电机,以及套设于第一转轴(300)上的螺旋状齿轮(301)组成,第二传动件(2)由第二转轴(200)以及套设于第二转轴(200)上与螺旋状齿轮(301)相啮合的涡轮(201)组成,此外,该传动结构还包括用于固定钢管的夹持件(1),所述夹持件(1)转动连接于套丝机本体上,且夹持件(1)上设置有与涡轮(201)相啮合的齿轮槽(100)。2.根据权利要求1所述一种短3寸套丝机传动结构,其特征在于:所述第一传动件(3)平行设置有两组,与之对应的,第二转轴(200)上套设有两个涡轮(201),同时夹持件(1)上设置有对应数量的齿轮槽(100)。3.根据权利要求1所述一种短3寸套丝机传动结构,其特征在于:所述螺旋状齿轮(301)上啮合并连接有多个第二传动件(2)。4.根据权利要求1所述一种短3寸套丝机传动结构,其特征在于:所述第二传动件(2)位于第一传动件(3)上方,且第二转轴(200)与第一转轴(300)垂直设置。5.根据权利要求1所述一种短3寸套丝机传动结构,其特征在于:所述第二转轴(200)套丝机本体固定连接,而第二转轴(200)与涡轮(201)转动连接。6.根据权利要求1所述一种短3寸套丝机传动结构,其特征在于:所述夹持件(1)连接于涡轮(201)正上方或者涡轮(201)一侧。7.根据权利要求1所述一种短3寸套丝机传动结构,其特征在于:所述夹持件(1)呈柱状,且该夹持件(1)两端设置有凸缘(101),同时该夹持件(1)利用凸缘(101)与套丝机本体转动连接。

技术总结

本实用新型涉及一种传动结构,尤其涉及一种短3寸套丝机传动结构。包括第一传动件,以及与第一传动件配合使用的第二传动件,其中第一传动件由第一转轴以及套设于第一转轴上的螺旋状齿轮组成,第二传动件由第二转轴以及套设于第二转轴上与螺旋状齿轮相啮合的涡轮组成,此外,该传动结构还包括用于固定钢管的夹持件,夹持件转动连接于套丝机本体上,且夹持件上设置有与涡轮相啮合的齿轮槽。通过各部件之间紧密配合,使得各部件之间连接紧密,同时又能提高传动机构在工作过程中的稳定性,提升整个传动结构在套丝过程中的平稳性。本实用新型结构简单,同时传动平稳。同时传动平稳。同时传动平稳。

技术研发人员:陈红军 赵祥友

受保护的技术使用者:杭州世达机械有限公司

技术研发日:2021.07.06

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1