一种拉伸铜管用生产设备的制作方法

1.本实用新型涉及铜管拉拔技术领域,具体为一种拉伸铜管用生产设备。

背景技术:

2.目前,燃气热水器内部多配备双耳、十字形等异型铜管,来替代普通的圆柱形铜管,以提高换热效率,加快热水的出水时间。双耳、十字形等异型铜管一般通过圆柱形的铜管坯料拉拔而成。

3.异型铜管拉拔模具一般包括外模和芯头,现有技术中,芯头一般采用固定的芯头,在芯头内插入芯杆,通过芯杆将芯头固定在外模的芯孔处,铜管坯料套设在芯头外,从芯孔处穿过后与拉伸机连接。拉拔时,外模和芯头的形状共同确定铜管的形状,外模确定铜管的外径,芯头确定铜管的内径,芯头和芯孔之间的间隙确定铜管的壁厚,由此实现铜管的拉拔定型。

4.但是,上述拉拔方式需要采用芯杆固定芯头,芯杆的长度一定,受到芯杆长度的限制,只能一段一段,一根一根的单支拉拔铜管,无法实现连续拉拔,生产效率低。

技术实现要素:

5.本实用新型意在提供一种拉伸铜管用生产设备,以解决现有的拉拔方式生产效率低的问题。

6.为了达到上述目的,本实用新型提供如下技术方案:

7.一种拉伸铜管用生产设备,包括内涂油机构,校直机构,预成型机构,拉拔模具和切割机构,拉拔模具包括外模和游动芯头,外模包括模套和模芯,模套上轴向开设有通孔,模芯嵌设在通孔处,模芯上设置有锥形的芯孔,芯孔与通孔连通,芯孔的横截面为十字形,芯孔用于与游动芯头配合;游动芯头包括大径段、小径段和过渡段,过渡段平滑连接在大径段和小径段之间,游动芯头的横截面的形状与芯孔的横截面的形状相同。

8.本实用新型的有益效果为:

9.内涂油机构用于对铜盘管的内部涂油,拉拔时游动芯头安装在铜管内,并在铜管内游动,在铜盘管内部涂油能够减小两者摩擦,方便游动芯头游动。校直机构用于把铜盘管校直为直铜管,预成型机构用于将直铜管预成型为椭圆形,方便后面拉拔成型。铜管预成型后采用拉拔模具拉拔成十字形,其中,外模用于与游动芯头配合实现铜管的拉拔。实际拉拔时,游动芯头位于芯孔处,游动芯头的小径段朝向拉拔方向,游动芯头与芯孔之间的间隙供管材穿过。将管材坯料从芯孔的大径端往小径端穿过后与拉伸机连接。拉拔时利用小径段确定管材成型的内径,芯孔确定管材的外径,小径段和芯孔的形状确定管材的形状,游动芯头和芯孔的间隙确定管材的壁厚,由此实现拉拔。当游动芯头有往拉拔方向移动的趋势时,由于大径段和过渡段的存在,而成型后的管材直径较小,故过渡段和大径段会卡在已经成型的管材处,不会继续向前窜动;又由于拉拔力对游动芯头向前推动的作用,游动芯头也无法朝向大径段向后窜动,因此游动芯头能够游动在芯孔处,实现管材的拉拔。本方案中借助

游动芯头自身的结构特性避免其前后窜动,无需利用芯杆即可使得游动芯头固定在芯孔处,从而能够实现连续拉拔,提高了管材的拉拔效率。

10.进一步,模芯上还开设有定型孔和连接孔,定型孔连通在连接孔和芯孔的小径端之间,通孔包括出料段,连接孔平滑连通在定型孔和出料段之间;通孔还包括进料段,进料段与芯孔的大径端连通,进料段的直径大于芯孔的大径端的直径。

11.有益效果:管材经芯孔拉拔后在定型孔处定型,然后经出料段出料,连接孔用于连通定型孔和出料段,使得管材能够更加顺畅的出料;设置进料段,且进料段的直径大于芯孔大径端的直径,方便管材进料。

12.进一步,连接孔和出料段均为锥形,出料段的小径端与连接孔连通。

13.有益效果:如此设置能够有效扩大定型孔外侧的空间,方便管材出料。

14.进一步,进料段远离芯孔的一端倒有圆角,出料段远离芯孔的一端也倒有圆角,芯孔横直部的大径端和竖直部的大径端均倒有圆角,定型孔与芯孔和连接孔的连接处均圆角过渡。

15.有益效果:如此设置能够避免棱角刮损管材,也能够减少对管材的阻力,方便管材拉拔,使得管材拉拔更顺畅。

16.进一步,出料段的锥度为60

°

。

17.有益效果:如此设置能够更好的出料。

18.进一步,芯孔的锥度为15~70

°

。

19.有益效果:芯孔的锥度设置在15~70

°

,能够在保证游动芯头能够游动的情况下,适配多种型号的游动芯头,适用范围广。

20.进一步,芯孔的锥度为26

°

。

21.有益效果:该角度下配合的游动芯头游动的效果最好,拉拔最稳定。

22.进一步,游动芯头的压缩区角度为10~60

°

。

23.有益效果:此角度范围内的游动芯头均能够很好的游动在芯孔处,以进行管材的连续拉拔。

24.进一步,游动芯头的压缩区角度为22

°

。

25.有益效果:如此设置能够更好的阻止游动芯头朝向拉拔方向窜动,进一步提高游动芯头的稳定性。

26.进一步,外模的进料端一侧设置有用于给铜管外部涂油的外涂油机构。

27.有益效果:给铜管外部涂油,能够减小坯料与拉拔模具之间的摩擦,使得坯料能够顺利的从芯孔处穿过,同时也避免铜管外壁拉丝磨损,提高铜管质量。

附图说明

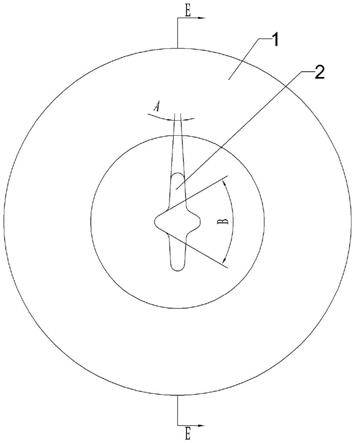

28.图1为实用新型实施例一中外模的端面视图;

29.图2为图1的e

‑

e剖视图;

30.图3为实用新型实施例一中游动芯头的端面视图;

31.图4为图3的左视图;

32.图5为图3的俯视图;

33.图6为本实用新型实施例二中外涂油机构的纵向剖视图;

34.图7为本实用新型实施例二中涂油套的端面视图;

35.图8为本实用新型实施例三中外涂油机构的纵向剖视图。

具体实施方式

36.下面通过具体实施方式进一步详细说明:

37.说明书附图中的附图标记包括:模套1、芯孔2、进料段5、模芯6、出料段7、连接孔8、定型孔9、游动芯头10、大径段11、过渡段12、小径段13、通道14、套筒15、储油腔16、齿板17、不完全齿轮18、出油管19、齿轮20、齿圈21、涂油套22、骨架23、吸油层24、涂油层25、吹风管26、活塞27、活塞腔28、出风管29、吸风管30。

38.实施例一:

39.一种拉伸铜管用生产设备,包括内涂油机构,校直机构,预成型机构,拉拔模具和切割机构,内涂油机构用于给铜管内部涂油,校直机构用于将铜盘管校直,预成型机构用于将校直后的铜管挤压预成型为椭圆形,拉拔模具用于将预成型后的铜管拉拔成十字形管材,切割机构用于根据需要对拉拔后的管材进行切割。本实施例中,内涂油机构采用现有技术中给铜管内部涂油的涂油机,校直机构采用现有技术中铜管拉拔使用的对辊式校直机构,预成型机构也采用现有技术中的挤压模具,切割机构即采用现有技术中的管材切割机,此均为现有技术,本实施例不做赘述。

40.拉拔模具包括外模和游动芯头10,如图1和图2所示,外模包括模套1和模芯6,模套1上轴向开有通孔,模芯6嵌设在通孔处。模芯6上轴向开有锥形的芯孔2,芯孔2右端依次连通有定型孔9和连接孔8。芯孔2的锥度(图2中的c角)为15~70

°

,具体的,本实施例中芯孔2的锥度为26

°

。芯孔2的横截面为十字形,十字形的横直部的长度小于竖直部的长度,具体的,芯孔2小径端的竖直部的长度为27~29mm,本实施例中为28mm,芯孔2小径端的横直部的长度为12~14mm,本实施例中为13mm。芯孔2小径端的竖直部的两侧边的夹角(图1中a角)为7

°

,芯孔2小径端的横直部的两侧边的夹角(图1中b角)为60

°

。

41.通孔包括进料段5和出料段7,进料段5与芯孔2的大径端连通,进料段5的直径大于芯孔2的大径端的直径。连接孔8平滑连通在定型孔9和出料段7之间,连接孔8和出料段7均为锥形,且出料段7的小径端与连接孔8连通,出料段7的锥度(图2中的d角)为60

°

。

42.如图2所示,进料段5的左端倒有圆角,该圆角的半径为1.5mm;出料段7的右端也倒有圆角,该圆角的半径为5mm。芯孔2的大径端倒有圆角,该圆角的半径为5mm。定型孔9与芯孔2和连接孔8的连接处均圆角过渡,该圆角的半径均为2mm。

43.如图3、图4和图5所示,游动芯头10包括大径段11、小径段13和过渡段12,过渡段12平滑连接在大径段11和小径段13之间。本实施例中,游动芯头10的长度为30mm,过渡段12的长度为6.17mm,小径段13的长度为12mm。游动芯头10的压缩区角度为10~60

°

,本实施例中优选为22

°

,此处所述的压缩区角度为图4中的角度f。

44.结合图3可知,游动芯头10的横截面与芯孔2的横截面的形状相同,也为十字形,该十字形的横直部的长度小于竖直部的长度,具体的,本实施例中,小径段13的横直部(图1中横直部)的长度为11mm,小径段13的竖直部的长度为26mm;大径段11的横直部的长度(图5中长度h)为14mm,大径段11的竖直部的长度(图4中长度g)为29mm。

45.具体实施过程如下:

46.选择尺寸合适的硬质圆铜盘管,采用内涂油机构给铜盘管内部涂油,涂油后将游动芯头10装入铜盘管端部内,游动芯头10的小径段13朝向铜盘管的行进方向,然后对铜盘管端部压尖。采用校直机构将压尖后的铜盘管矫直,得硬直圆铜管,采用预成型机构将校直后的铜管挤压预成型,使得铜管的横截面为椭圆形,得到制作十字形管材的坯料,将坯料送入拉拔模具中一次性拉拔成型,拉拔完成后根据需要对铜管进行切割。

47.具体的,拉拔时游动芯头10位于芯孔2处,游动芯头10的小径段13朝向拉拔方向,游动芯头10与芯孔2内壁之间的间隙供管材穿过。将管材套在游动芯头10外后从左至右从芯孔2处穿出,然后与拉伸机(采用现有技术中的拉伸机)连接。启动拉伸机对管材进行拉拔,管材依次经过进料段5、芯孔2和游动芯头10的间隙、定型孔9、连接孔8,管材经过芯孔2和游动芯头10的间隙时被拉拔成型为十字形,并在定型孔9处定型,最终从出料段7被拉出。游动芯头10与芯孔2的形状共同确定管材的形状,游动芯头10与芯孔2内壁之间的间隙确定管材的壁厚,芯孔2确定管材的外径,游动芯头10确定管材的内径,由此拉拔出横截面为十字形的管材。本实施例中拉伸机采用现有技术中铜管拉拔使用的拉伸机,本实施例中不做赘述。

48.拉拔时,当游动芯头10受到拉伸机的拉拔力有向前(朝向拉伸机的方向)移动的趋势时,由于存在过渡段12和大径段11,而小径段13处管材已经成型,小径段13处的管材直径较小,因此游动芯头10无法在管材内向前(朝向拉伸机的方向)窜动;而游动芯头10又受到拉伸机向前的拉拔作用,因此游动芯头10也无法在管材内向后窜动,因此游动芯头10能够游动在芯孔2处,无需利用芯杆来固定游动芯头10,不受到芯杆的限制,能够实现铜管的连续拉拔。

49.拉拔时,外模进料端处安装有外涂油机构(图中未示出)用于给坯料外壁进行喷油,本实施例中外涂油机构采用现有技术中铜管拉拔所用的涂油机构,在此不做赘述。

50.实施例二

51.本实施例与实施例一的不同之处在于,外涂油机构的结构不同。具体的,如图6所示,外涂油机构包括套筒15,套筒15上轴向贯穿有供铜管穿过的通道14,套筒15右端可通过螺栓安装在外模左端,安装后所述通道14与外模的通孔连通。

52.通道14内壁上转动安装有涂油套22,结合图7可知,涂油套22包括网状的骨架23,骨架23内填充有吸油层24,本实施例中吸油层24采用吸油棉,涂油套22内侧壁上胶接固定有涂油层25,本实施例中涂油层25采用海绵、棉布等柔软且吸油的材料。通道14上方的套筒15内壁内开有储油腔16,储油腔16底部连通有出油管19,出油管19上安装有阀门,本实施例中的阀门采用电磁阀,涂油套22设置在出油管19处,储油腔16安装有进油管(图中未示出),储油腔16内的油通过出油管19流动到涂油套22上,管材从涂油套22内穿过,润滑油通过涂油层25涂覆在管材上。

53.涂油套22连接有用于驱动其转动的驱动机构,涂油套22的右端伸出套筒15外,驱动机构包括齿圈21和齿轮20,齿圈21焊接在涂油套22右端,齿圈21与涂油套22同心设置,齿轮20转动安装在套筒15右侧,齿轮20与齿圈21啮合,齿轮20的直径小于齿圈21的直径,齿轮20通过电机驱动转动。

54.储油腔16内安装有用于封堵出油管19的密封机构,密封机构包括齿板17,齿板17滑动安装在出油管19处,齿板17与储油腔16的内壁之间连接有弹簧(图中未示出),齿板17

滑动到出油管19处时可封堵出油管19,齿板17上方啮合有不完全齿轮18,不完全齿轮18与齿轮20同轴连接。不完全齿轮18设置在储油腔16内,齿轮20的转轴伸入储油腔16与不完全齿轮18连接,转轴与储油腔16的侧壁转动连接,且连接处通过油封密封,避免漏油。

55.实际运用时通过螺栓将套筒15安装在外模的左侧,使得通道14与外模的通孔连通。拉拔时,打开阀门,启动电机带动齿轮20转动,齿轮20带动不完全齿轮18转动,不完全齿轮18间歇的与齿板17啮合,不完全齿轮18与齿板17啮合时带动齿板17滑动,使得齿板17与出油管19错开,由此露出出油管19,储油腔16内的润滑油即可通过出油管19流动到涂油套22上,润滑油被吸油层24吸附,最终通过涂油层25涂覆在管材上,由此实现管材外壁的涂油。

56.齿轮20转动的同时还能够带动齿圈21转动,由于齿圈21的直径大于齿轮20,故齿圈21能够相对缓慢的转动,由此带动涂油套22缓慢的转动,涂油套22转动起来能够使得润滑油涂覆的更加均匀,提高了管材的涂油效果。停止拉拔时关闭电机和阀门,润滑油无法从储油腔16流出,避免了润滑油的浪费。

57.本实施例通过齿轮20驱动涂油套22转动,使得润滑油能够均匀的涂覆在管材上,涂油的效果更好。此外,利用不完全齿轮18间歇的带动密封板滑动,从而间歇的打开出油管19,由此实现间歇供油,能够避免润滑油一直流出造成不必要的浪费。不完全齿轮18在储油腔16内转动还能够一定程度的搅拌润滑油,避免润滑油沉淀,保证足够的流动性。

58.实施例三

59.如图8所示,本实施例与实施例二的不同之处在于,套筒15内开有环形的活塞腔28,活塞腔28位于储油腔16的左侧,活塞腔28与套筒15同心设置,活塞腔28内滑动安装有环形的活塞27,活塞27连接有气缸。活塞腔28左端均匀连通有若干吹风管26,吹风管26倾斜对准通道14的入口。活塞腔28右端均匀连通有若干吸风管30,吸风管30安装在活塞腔28内侧,吸风管30自由端朝向通道14,吸风管30上安装有朝向活塞腔28单向进气的单向阀。活塞腔28右端外侧连通有出风管29,出风管29自由端延伸至套筒15外,出风管29上安装朝向套筒15外出气的单向阀。

60.拉拔时启动气缸驱动活塞27在活塞腔28内往复移动,活塞27向左移动时,活塞27左侧的空间被压缩、右侧空间增大,左侧空间内的气体从吹风管26压出,吹风管26内的气体吹到管材上,由此清除管材上的杂质,避免杂质影响管材拉拔质量。与此同时,活塞27右侧空间形成负压,通道14内的气体通过吸风管30吸入活塞腔28;当经过吹风清理后的管材在拉拔到吸风管30处时,即使上面有残留的杂质,其上的杂质还能够通过吸风管30被吸走,由此提高了管材的清理效果。

61.活塞27向右移动时,活塞27右侧的空间被压缩,其内的气体从吹风管26吹出,由此将吸附的杂质排出,由于吸风管30上安装有单向阀,故杂质不会排放到通道14内。

62.本实施例在涂油之前清理管材的杂质,能够避免拉拔时杂质被压入管材表面,影响管材表面光滑性,也避免由于杂质的存在导致管材表面摩擦大,影响拉拔。本实施例结合吹风和吸风来清理杂质,能够提高杂质清理的效果。

63.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响

本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1