一种自动落料的冲压成型模具的制作方法

1.本实用新型涉及冲压模具技术领域,具体涉及一种自动落料的冲压成型模具。

背景技术:

2.冲压成型模具是一种常见的合金件加工工件,如图7所示的冲压制品8,通常先在合金片材7上冲出半成品,再通过冲压模具对半成品进行冲压,使半成品的两个侧板弯折成型,制得冲压制品8,常规的手段是使用两个模具分别进行冲切、冲压,设备成本高,加工效率较低。

技术实现要素:

3.针对以上问题,本实用新型提供一种自动落料的冲压成型模具,能够对合金片材进行自动冲切、自动冲压成型、自动下料,无需人工转移,加工效率高。

4.为实现上述目的,本实用新型通过以下技术方案来解决:

5.一种自动落料的冲压成型模具,包括上模、下模,所述上模包括顶板、压板、冲切模头,所述下模包括底板、固定在所述底板上的底座、固定在所述底座上的载板、位于所述载板上侧的盖板,所述载板与所述盖板之间设有料槽,所述盖板上设有供所述冲切模头穿过的第一通孔,所述载板上设有第二通孔,所述第二通孔位于所述第一通孔正下方,所述底座内设有镂空区域,所述镂空区域位于所述第二通孔下侧,所述镂空区域内设有转动组件,所述转动组件的输出端连接有垫块,所述垫块上下两端分别设有第一气孔、第二气孔,所述垫块一端设有分别与所述第一气孔、第二气孔连接的第一接头、第二接头,所述垫块一侧还设有成型组件,所述成型组件包括气缸、连接在所述气缸输出端的成型模头。

6.具体的,所述转动组件包括支撑架、固定在所述支撑架上的电机,所述电机的输出轴与所述垫块一端固定连接。

7.具体的,所述底板上设有第三通孔,所述第三通孔位于所述垫块下侧。

8.具体的,所述底板下端还设有支脚。

9.具体的,所述冲切模头包括第一压模、连接在所述第一压模两端的第二压模、第三压模。

10.本实用新型的有益效果是:

11.本实用新型提供的冲压成型模具,在底座内设有镂空区域,镂空区域内设有转动组件,转动组件的输出端连接有垫块,垫块上下两端分别设有第一气孔、第二气孔,第一气孔、第二气孔均与真空装置连通,垫块一侧还设有成型组件,经过冲切后的半成品掉落至垫块上,通过真空装置的抽真空作用,半成品固定在垫块上,再利用转动组件将垫块转动90

°

,通过成型组件对半成品冲压成型,最后利用转动组件将垫块转动90

°

,关闭真空装置后,冲压制品即可自动落料,无需人工转移,加工效率高。

附图说明

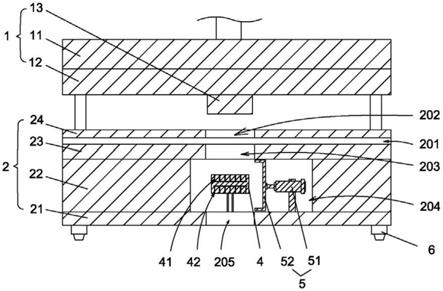

12.图1为本实用新型的一种自动落料的冲压成型模具开模时的结构示意图。

13.图2为冲切模头的结构示意图。

14.图3为转动组件、垫块的结构示意图。

15.图4为合金片材经过本实用新型的冲压成型模具冲切后的结构示意图。

16.图5为本实用新型的冲压成型模具冲压制作冲压制品过程的结构示意图。

17.图6为经过本实用新型的冲压成型模具的冲压制成冲压制品后的结构示意图。

18.图7为合金片材制成冲压制品过程的结构示意图。

19.附图标记为:上模1、顶板11、压板12、冲切模头13、第一压模131、第二压模132、第三压模133、下模2、底板21、底座22、载板23、盖板24、料槽201、第一通孔202、第二通孔203、镂空区域204、第三通孔205、转动组件3、支撑架31、电机32、垫块4、第一气孔41、第二气孔42、第一接头43、第二接头44、成型组件5、气缸51、成型模头52、支脚6、合金片材7、冲压制品8。

具体实施方式

20.下面结合实施例和附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

21.如图1-7所示:

22.一种自动落料的冲压成型模具,包括上模1、下模2,上模1包括顶板11、压板12、冲切模头13,下模2包括底板21、固定在底板21上的底座22、固定在底座22上的载板23、位于载板23上侧的盖板24,载板23与盖板24之间设有料槽201,盖板24上设有供冲切模头13穿过的第一通孔202,载板23上设有第二通孔203,第二通孔203位于第一通孔202正下方,底座22内设有镂空区域204,镂空区域204位于第二通孔203下侧,镂空区域204内设有转动组件3,转动组件3的输出端连接有垫块4,垫块4上下两端分别设有第一气孔41、第二气孔42,垫块4一端设有分别与第一气孔41、第二气孔42连接的第一接头43、第二接头44,第一接头43、第二接头44一端均连接有导气管,导气管另一端连接在真空装置的抽气口上,垫块4一侧还设有成型组件5,成型组件5包括气缸51、连接在气缸51输出端的成型模头52。

23.优选的,转动组件3包括支撑架31、固定在支撑架31上的电机32,电机32的输出轴与垫块4一端固定连接。

24.优选的,底板21上设有第三通孔205,第三通孔205位于垫块4下侧。

25.优选的,底板21下端还设有支脚6。

26.优选的,冲切模头13包括第一压模131、连接在第一压模131两端的第二压模132、第三压模133。

27.具体操作如下:合金片材7有皮带等输送装置输送至料槽201内,上模1与下模2合模后,冲切模头13在合金片材7上冲切出半成品,半成品从第二通孔203掉落至垫块4上,启动真空装置,真空装置的抽真空使第一气孔41上侧产生负压,从而对半成品吸附固定,再启动电机32,将垫块4沿顺时针方向转动90

°

,再启动气缸51,成型模头52对半成品冲压成型,制得冲压制品8,气缸51驱动成型模头52复位,再启动电机32,将垫块4沿顺时针方向转动90

°

,关闭真空装置,冲压制品8直接掉落至第三通孔205下侧。

28.以上实施例仅表达了本实用新型的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

技术特征:

1.一种自动落料的冲压成型模具,其特征在于,包括上模(1)、下模(2),所述上模(1)包括顶板(11)、压板(12)、冲切模头(13),所述下模(2)包括底板(21)、固定在所述底板(21)上的底座(22)、固定在所述底座(22)上的载板(23)、位于所述载板(23)上侧的盖板(24),所述载板(23)与所述盖板(24)之间设有料槽(201),所述盖板(24)上设有供所述冲切模头(13)穿过的第一通孔(202),所述载板(23)上设有第二通孔(203),所述第二通孔(203)位于所述第一通孔(202)正下方,所述底座(22)内设有镂空区域(204),所述镂空区域(204)位于所述第二通孔(203)下侧,所述镂空区域(204)内设有转动组件(3),所述转动组件(3)的输出端连接有垫块(4),所述垫块(4)上下两端分别设有第一气孔(41)、第二气孔(42),所述垫块(4)一端设有分别与所述第一气孔(41)、第二气孔(42)连接的第一接头(43)、第二接头(44),所述垫块(4)一侧还设有成型组件(5),所述成型组件(5)包括气缸(51)、连接在所述气缸(51)输出端的成型模头(52)。2.根据权利要求1所述的一种自动落料的冲压成型模具,其特征在于,所述转动组件(3)包括支撑架(31)、固定在所述支撑架(31)上的电机(32),所述电机(32)的输出轴与所述垫块(4)一端固定连接。3.根据权利要求1所述的一种自动落料的冲压成型模具,其特征在于,所述底板(21)上设有第三通孔(205),所述第三通孔(205)位于所述垫块(4)下侧。4.根据权利要求1所述的一种自动落料的冲压成型模具,其特征在于,所述底板(21)下端还设有支脚(6)。5.根据权利要求1所述的一种自动落料的冲压成型模具,其特征在于,所述冲切模头(13)包括第一压模(131)、连接在所述第一压模(131)两端的第二压模(132)、第三压模(133)。

技术总结

本实用新型提供的一种自动落料的冲压成型模具,包括上模、下模,所述上模包括顶板、压板、冲切模头,所述下模包括底板、底座、载板、盖板,所述盖板上设有供所述冲切模头穿过的第一通孔,所述载板上设有第二通孔,所述底座内设有镂空区域,所述镂空区域内设有转动组件,所述转动组件的输出端连接有垫块,所述垫块上下两端分别设有第一气孔、第二气孔,所述垫块一端设有分别与所述第一气孔、第二气孔连接的第一接头、第二接头,所述垫块一侧还设有成型组件,所述成型组件包括气缸、连接在所述气缸输出端的成型模头。本实用新型的冲压成型模具,能够对合金片材进行自动冲切、自动冲压成型、自动下料,无需人工转移,加工效率高。加工效率高。加工效率高。

技术研发人员:夏彔荣 赵克非 刘刚

受保护的技术使用者:东莞竹盛精密金属科技有限公司

技术研发日:2021.07.21

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1