药柱残渣自动清理系统的制作方法

1.本实用新型涉及一种药柱残渣自动清理系统,尤其是药柱自动化整形系统,特别地适合用于低燃温药柱的整形。

背景技术:

2.药柱是具有特殊功能的低燃温的化学物体,在生产制造过程中药柱位于钢壳内,将钢壳内药柱端面残渣清理成要求的形状是生产所需,如图1所示为未清理产品,其包括药柱、钢壳,图中1为药柱、2为钢壳。在操作过程中需要使用到整形工具切削刀,切削刀对药柱两端面残渣清理的使用有防爆要求,即避免引发现场燃爆。具体要求所使用的整形切削刀具不可以与钢壳有碰橦产生火花,避免现场电器元件燃爆的发生;目前,钢壳内药柱两端面残渣清理成要求的形状是人工持刀操作完成,人工效率低,而且成型不规则还有产生火花的风险,伤害操作人员;并且人工费用高,增加企业负担。

技术实现要素:

3.本实用新型就是针对上述问题,弥补现有技术的不足,提供一种能节省人工费用的药柱残渣自动清理系统;此系统可以避免人工手动操作、成型面不规范、防爆达不到要求、伤害操作人员的问题。

4.为实现上述目的,本实用新型采用如下技术方案。

5.本实用新型一种药柱残渣自动清理系统,包括工作台,其特征在于:所述的工作台上设置有用于定位未清理产品外侧钢壳的夹紧气缸,所述的工作台上还设置有组合安装在一起的铣刀进给驱动组件、铣刀驱动组件;所述的铣刀驱动组件连接于铣刀进给驱动组件的驱动侧,铣刀驱动组件的驱动侧与被夹紧气缸夹持的未清理产品的一端面相对,铣刀驱动组件的动力输出端连接有飞铣刀。

6.作为本实用新型的一种优选方案,所述的夹紧气缸设置于工作台顶部,夹紧气缸的一端固定连接于工作台顶部。

7.作为本实用新型的另一种优选方案,所述未清理产品的另一端面与工作台之间设置有端面定位板,所述未清理产品底部与工作台之间设置有外圆定位板。

8.作为本实用新型的另一种优选方案,所述铣刀驱动组件的驱动侧设置有产品参数检测组件、铣刀工作参数检测组件。

9.进一步地,所述的产品参数检测组件设置于铣刀驱动组件驱动侧的下部,产品参数检测组件位于飞铣刀下方;所述的产品参数检测组件包括测微头、超声波厚度计,所述的超声波厚度计固定于铣刀驱动组件上,所述的测微头信号连接于超声波厚度计上;所述的超声波厚度计采用um

‑

5系列高端测厚仪。

10.更进一步地,所述的铣刀工作参数检测组件设置于铣刀驱动组件驱动侧的上部,铣刀工作参数检测组件位于飞铣刀上方;所述的铣刀工作参数检测组件包括视觉检测器、长度计,所述的视觉检测器设置于长度计上方的铣刀驱动组件驱动侧顶部。

11.作为本实用新型的另一种优选方案,所述铣刀驱动组件、铣刀进给驱动组件的驱动部分均采用伺服电机。

12.作为本实用新型的另一种优选方案,与所述的铣刀进给驱动组件、铣刀驱动组件连接有plc控制器,plc控制器的控制信号输出端与铣刀进给驱动组件、铣刀驱动组件的控制信号输入端相连;超声波厚度计、视觉检测器、长度计的检测信号输出端均与plc控制器的信号输入端相连;通过铣刀驱动组件、铣刀进给驱动组件驱动部分的伺服电机以及plc控制器的配合来驱动和控制飞铣刀的旋转动作和进刀量。

13.作为本实用新型的另一种优选方案,位于所述飞铣刀进刀的极限位置处设置有限位块。

14.本实用新型的有益效果。

15.本实用新型所提供的药柱残渣自动清理系统,由所设置的夹紧气缸对钢壳药柱产品进行夹持定位,再通过所设置的铣刀进给驱动组件、铣刀驱动组件以及plc控制器的配合来驱动和控制飞铣刀的旋转动作和进刀量,同时配合有产品参数检测组件对钢壳药柱产品的规格参数进行实时检测、铣刀工作参数检测组件对飞铣刀的工况参数进行实时检测;实现了能够自动将钢壳内药柱端面残渣清理成要求的形状,不仅避免了人工手动操作、成型面不规范、防爆达不到要求、伤害操作人员的问题,而且节省了人工费用。

附图说明

16.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及具体实施方式,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

17.图1是未清理产品的结构示意图。

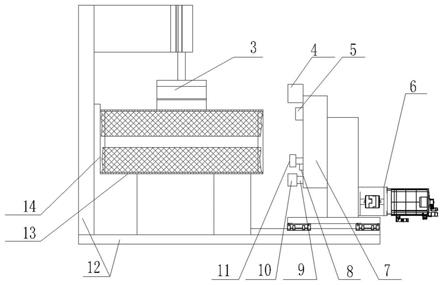

18.图2是本实用新型药柱残渣自动清理系统的结构示意图。

19.图3是本实用新型药柱残渣自动清理系统的气缸夹紧药柱钢壳的侧视结构示意图。

20.图4是清理完成产品的结构示意图。

21.图中标记:1为药柱、2为钢壳、3为夹紧气缸、4为视觉检测器、5为长度计、6为铣刀进给驱动组件、7为铣刀驱动组件、8为限位块、9为超声波厚度计、10为测微头、11为飞铣刀、12为工作台、13为外圆定位板、14为端面定位板。

具体实施方式

22.如图2所示,本实用新型的药柱残渣自动清理系统,包括工作台12、夹紧气缸3、铣刀进给驱动组件6、铣刀驱动组件7,所述的工作台12上设置用于定位未清理产品外侧钢壳2的夹紧气缸,所述的工作台12上还设置组合安装在一起的铣刀进给驱动组件6、铣刀驱动组件7;所述的铣刀驱动组件7连接于铣刀进给驱动组件6的驱动侧,铣刀驱动组件7的驱动侧与被夹紧气缸3夹持的未清理产品的一端面相对,铣刀驱动组件7的动力输出端连接有飞铣刀11;与所述的铣刀进给驱动组件6、铣刀驱动组件7连接有plc控制器,plc控制器的控制信号输出端与铣刀进给驱动组件6、铣刀驱动组件7的控制信号输入端相连;所述铣刀驱动组件7、铣刀进给驱动组件6的驱动部分均采用伺服电机,通过铣刀驱动组件7、铣刀进给驱动

组件6的驱动部分伺服电机以及plc控制器的配合来驱动和控制飞铣刀11的旋转动作和进刀量。

23.所述的夹紧气缸3设置于工作台12顶部,夹紧气缸3的一端与工作台12顶部固定相连;所述未清理产品的另一端面与工作台12之间设置有端面定位板14,所述未清理产品底部与工作台12之间设置有外圆定位板13;以产品的钢壳2外圆定位,由夹紧气缸3来夹紧产品钢壳2药柱1及端面定位板14、外圆定位板13的配合,可以稳稳地将钢壳2药柱1产品定位于与工作台12上。

24.所述铣刀驱动组件7的驱动侧设置有产品参数检测组件、铣刀工作参数检测组件;所述的产品参数检测组件设置于铣刀驱动组件7驱动侧的下部,产品参数检测组件位于飞铣刀11下方;所述的产品参数检测组件包括测微头10、超声波厚度计9,所述的超声波厚度计9固定于铣刀驱动组件7上,所述的测微头10信号连接于超声波厚度计9上;所述的超声波厚度计9采用um

‑

5系列高端测厚仪。所述的铣刀工作参数检测组件设置于铣刀驱动组件7驱动侧的上部,铣刀工作参数检测组件位于飞铣刀11上方;所述的铣刀工作参数检测组件包括视觉检测器4、长度计5,所述的视觉检测器4设置于长度计5上方的铣刀驱动组件7驱动侧顶部;超声波厚度计9、视觉检测器4、长度计5的检测信号输出端均与plc控制器的信号输入端相连。

25.本实用新型所述的测微头10、超声波厚度计9、长度计5均为从现有产品中采购的,所述的测微头10是用来检测产品钢壳2外圆洁净度和圆度的,所述的超声波厚度计9是用来检测产品钢壳2壁厚的,所述的长度计5是用来检测飞铣刀11的实际进刀量的;对其具体的结构以及功能原理在此不做赘述;所述的视觉检测器4是由光源、摄像头、图像采集卡、工业计算机等部件组合在一起构成的,摄像头、图像采集卡、工业计算机pc依次相连,通过摄像头对被检测产品进行拍摄,由所述的光源对被检测的产品进行照亮,以便从摄像头中拍摄到更好的图像,图像采集卡的作用是将摄像头与工业计算机pc连接起来,图像采集卡从摄像头中获得数据(模拟信号或数字信号),然后转换成工业计算机pc能处理的信息, 工业计算机pc再将信息传输给plc控制器,以实现对飞铣刀11的控制。

26.具体地,钢壳2药柱1被夹紧气缸3夹紧后,用视觉检测器4检测药柱1端面需要清理位置与飞铣刀11是否对中,视觉检测器4检测到的信号反馈给plc 控制器,plc 控制器输出控制信号给铣刀进给驱动组件6、铣刀驱动组件7并对飞铣刀11进行控制,控制飞铣刀11的运行方向和速度,使飞铣刀11与药柱1端面达到对中。再用测微头10检测钢壳2外圆洁净度和圆度。用超声波厚度计9检测钢壳2壁厚,超声波厚度计9将检测到的壁厚信息以及测微头10传输过来的圆度信息反馈到plc 控制器,然后依据钢壳2圆度和钢壳2的壁厚设定飞铣刀11的最大径向位置。用plc控制器控制铣刀驱动组件来驱使飞铣刀11旋转完成内壁残渣的粗铣。待残留药渣厚度减少到接近钢壳2的内壁时进入精铣,飞铣刀11的进刀由测微头10测出的参数控制,测微头10前端的可转动测杆紧贴钢壳2外圆与飞铣刀11同步旋转,用测微头10测得钢壳2的外圆参数来反馈给plc控制器,来随时修正飞铣刀11的径向进刀量。长度计5是用来检测飞铣刀11的实际进刀量,可以反馈实际进刀量的模拟信号到plc控制器,plc控制器通过接收信号后进行处理再输出控制信号对飞铣刀11进行控制,系统组成闭环。

27.位于所述飞铣刀11进刀的极限位置处设置有限位块8,无论铣刀驱动组件如何行走,限位块8都能够始终保持飞铣刀11和钢壳2的距离,即使在异常的时候飞铣刀11也不能

与钢壳2有接触;另外,本实用新型的产品钢壳2药柱1的上料卸料都是由现有的机器人完成,协作机器人用来搬运药柱,彻底避免了人工手动操作。

28.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1