一种绳槽铣削装置的制作方法

1.本实用新型涉及金属加工领域,特别是升船机卷筒绳槽的高效加工。

背景技术:

2.升船机卷筒是升船机主提升设备的重要零件之一,在主提升机构中用来缠绕钢丝绳。随着现代科学技术的迅速发展及工程实际需要,升船机卷筒绳槽节距大、绳槽深、卷筒直径大,加工难度随之加大很多,而且采用现行的数控编程车削加工,绳槽粗糙度很差,加工效率也很低。提高卷筒绳槽加工的质量和效率一直是制造过程中的一项重大技术难题。针对卷筒绳槽加工,常规方法是在数控卷筒车床上装夹车削,需要多层多次走刀,主轴转速最高选取为2r/min,多刀多层车削绳槽,绳槽的表面车后粗糙度较大,这样会加剧对钢丝绳的磨损,降低钢丝绳寿命,严重时可能会在起重机运行过程中造成钢丝绳崩断。

3.现有技术中提出了授权公告号为cn208913215u,授权公告日为2019年5月31日的中国实用新型专利文献,该专利文献所公开的技术方案如下:

4.该实用新型公开了一种加工折线卷筒的旋风双铣装置,涉及车削加工的铣刀装置技术领域,该实用新型包括两组铣刀机构,所述两组铣刀机构一组为粗铣刀机构,另一组为精铣刀机构,所述粗铣刀机构和精铣刀机构对称安装于被加工的卷筒两侧,所述精铣刀机构在沿被加工卷筒的轴向的移动动作滞后粗铣刀机构半个圆周,该实用新型提供出一种折线绳槽的旋风双头铣削装置,不仅能很好的满足绳槽加工要求,还能有效提高加工效率,满足各项生产技术要求。

5.上述对比文件通过在两个铣削机构分别承担粗铣和精铣任务,对称安置于被加工卷筒两侧,在机床带动卷筒低速转动配合下,对卷筒绳槽进行前粗后精跟随铣削一次成形,虽然能很好的满足绳槽加工要求,还能有效提高加工效率,但是两个铣削机构的设置加大了成本开支,且不方便携带。

技术实现要素:

6.本实用新型针对上述卷筒绳槽加工存在的问题,提供出一种绳槽铣削装置,不仅能很好的满足绳槽加工要求,还能有效提高加工效率,满足各项技术要求。

7.本实用新型是通过采用下述技术方案实现的:

8.一种绳槽铣削装置包括粗铣刀盘、精铣刀盘、刀盘安装座、机座、驱动机构、转盘和调向装置,所述转盘上设置有刀盘安装座,粗铣刀盘和精铣刀盘安装在刀盘安装座上,精铣刀盘和粗铣刀盘在轴向同时移动,驱动机构与转盘相连接,带动转盘以被加工卷筒的径向为轴反复转动,转盘安装在机座上,调向装置设置于机座底部,调向装置包括刀架导轨、x向调节滑台和y向调节滑台,x向调节滑台和y向调节滑台带动机座轴向或径向移动。

9.进一步的,所述粗铣刀盘和精铣刀盘的旋转方向与被加工卷筒的旋转方向相反。

10.进一步的,所述被加工卷筒一侧设置有机床夹盘。

11.进一步的,所述被加工卷筒另一侧设置有尾座顶尖。

12.进一步的,所述刀盘与被加工卷筒轴线所呈角度与被加工卷筒的绳槽升角相同。

13.进一步的,所述精铣刀盘和粗铣刀盘的刀盘间距与被加工卷筒的绳槽节距相同。

14.进一步的,所述转盘与机座之间设置有标尺。

15.进一步的,所述刀盘上装有定制的机夹刀片。

16.进一步的,所述各种刀片在刀盘上对称错位安装。

17.进一步的,所述刀片组合后半径与被加工卷筒的绳槽槽底半径相同。

18.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

19.1、本技术的铣削装置的铣削头承担粗铣和精铣任务,安置于被加工卷筒一侧,在机床带动卷筒低速转动配合下,对卷筒绳槽进行前铣刀盘为粗铣,后铣刀盘为精铣,跟随铣削一次成形。

20.2、本实用新型精度高:采用成型盘铣刀粗、精铣跟随加工,铣出的卷筒绳槽精度稳定,绳槽半径值稳定,绳槽表面粗糙度能够达到ra1.6。

21.3、本实用新型效率高:与车削多次走刀相比,该铣削系统转速高、铣头电机功率大(电机功率为30kw),只需一次走刀就能完成,加工速度快,双刀盘同时切削,效率高。同时能减少磨刀换刀等辅助工作,降低人工成本。

22.4、本实用新型自动化程度高:与车削相比,采用数控编程加工,自动定位,自动切削,粗、精铣走刀自动跟随,能大幅降低操作工劳动强度。

23.5、本实用新型工艺性好:消除了车削过程中刀具的磨损、轧刀、坏刀带来的不确定因素,绳槽质量稳定。

24.6、本实用新型由于铣削是断续切削,不会出现长条铁屑缠绕现象,降低安全风险。

25.7、本实用新型中,刀盘与被加工卷筒轴线所呈角度与被加工卷筒的绳槽升角相同,减少控制系统的加工难度,同时保证加工绳槽的完整性和质量,加工绳槽的螺旋段,控制系统会根据程序控制刀盘自动转角。

26.8、本实用新型由于设计时考虑兼有便携式设备功能,经不同组合,可用于水工闸门、埋件等工件的铣削加工。

27.9、本实用新型中,刀片组合后半径与被加工卷筒的绳槽槽底半径相同,确保最终切削形成的绳槽弧形更加完整,综合考虑切削效率、刀盘刚度及铣削头与设备其他部件的干涉因素,刀盘直径选为φ410。

28.10、本实用新型粗、精铣刀盘启动、进刀、切削、退刀等动作均由数控系统精确调控,加工绳槽时同时开动机床和铣头独立驱动电机,由于使用成型刀盘,铣出的绳槽精度稳定,并且只需要一次走刀就可完成绳槽的粗铣、精铣跟随加工成型,并符合设计要求。

附图说明

29.下面将结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,其中:

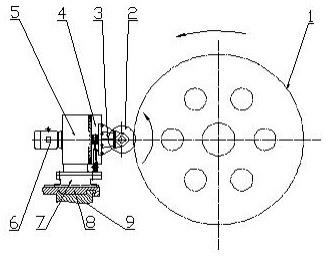

30.图1为本实用新型使用时的侧视图;

31.图2为本实用新型使用时的正视图。

32.图中标记:

33.1、卷筒,2、粗铣刀盘,3、刀盘安装座,4、转盘,5、机座,6、驱动机构,7、y向调节滑

台,8、x向调节滑台,9、刀架导轨,10、机床卡盘,11、标尺,12、精铣刀盘,13、尾座顶尖。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。

35.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

36.实施例1

37.作为本实用新型一较佳实施方式,参照说明书附图1,本实用新型包括粗铣刀盘2、精铣刀盘12、刀盘安装座3、机座5、驱动机构6、转盘4和调向装置,所述转盘4上设置有刀盘安装座3,粗铣刀盘2和精铣刀盘12安装在刀盘安装座3上,精铣刀盘12和粗铣刀盘2在轴向同时移动,所述驱动机构6固定在机座5上,驱动机构6与转盘4相连接,带动转盘4以被加工卷筒1的径向为轴反复转动,转盘4安装在机座5上,调向装置设置于机座5底部,调向装置包括刀架导轨9、x向调节滑台8和y向调节滑台7,x向调节滑台8和y向调节滑台7带动机座5轴向或径向移动。

38.所述粗铣刀盘2和精铣刀盘12的旋转方向与卷筒1的旋转方向相反,所述卷筒1一侧设置有机床夹盘,所述卷筒1另一侧设置有尾座顶尖13,所述刀盘与被加工卷筒1轴线所呈角度与被加工卷筒1的绳槽升角相同,所述精铣刀盘12和粗铣刀盘2的刀盘间距与被加工卷筒1的绳槽节距相同,所述刀盘上装有定制的机夹刀片,所述各种刀片在刀盘上对称错位安装,所述刀片组合后半径与被加工卷筒1的绳槽槽底半径相同,所述转盘4与机座5之间设置有标尺11。

39.本实用新型使用时先装夹卷筒1,然后调整双刀盘铣刀(前铣刀盘为粗铣,后铣刀盘为精铣)再数控编程然后左侧绳槽直接铣削加工最后对右侧绳槽直接铣削加工最后单刀盘加工尾段,粗、精铣刀盘12启动、进刀、切削、退刀等动作均由数控系统精确调控,加工绳槽时同时开动机床和铣头独立驱动电机,由于使用成型刀盘,铣出的绳槽精度稳定,并且只需要一次走刀就可完成绳槽的粗铣、精铣跟随加工成型,并符合设计要求。

40.实施例2

41.作为本实用新型又一佳实施方式,本实用新型包括粗铣刀盘2、精铣刀盘12、刀盘安装座3、机座5、驱动机构6、转盘4和调向装置,所述转盘4上设置有刀盘安装座3,粗铣刀盘2和精铣刀盘12安装在刀盘安装座3上,精铣刀盘12和粗铣刀盘2在轴向同时移动,驱动机构6与转盘4相连接,带动转盘4以被加工卷筒1的径向为轴反复转动,转盘4安装在机座5上,调向装置设置于机座5底部,调向装置包括刀架导轨9、x向调节滑台8和y向调节滑台7,x向调节滑台8和y向调节滑台7带动机座5轴向或径向移动。

42.所述卷筒1一侧设置有机床夹盘,所述刀盘上装有定制的机夹刀片,所述各种刀片在刀盘上对称错位安装,所述刀片组合后半径与被加工卷筒1的绳槽槽底半径相同。

43.本实用新型使用时先装夹卷筒1,然后调整双刀盘铣刀(前铣刀盘为粗铣,后铣刀

盘为精铣)再数控编程然后左侧绳槽直接铣削加工最后对右侧绳槽直接铣削加工最后单刀盘加工尾段,粗、精铣刀盘12启动、进刀、切削、退刀等动作均由数控系统精确调控,加工绳槽时同时开动机床和铣头独立驱动电机,由于使用成型刀盘,铣出的绳槽精度稳定,并且只需要一次走刀就可完成绳槽的粗铣、精铣跟随加工成型,并符合设计要求。

44.实施例3

45.作为本实用新型的另一较佳实施方式,作为本实用新型又一佳实施方式,本实用新型包括粗铣刀盘2、精铣刀盘12、刀盘安装座3、机座5、驱动机构6、转盘4和调向装置,所述转盘4上设置有刀盘安装座3,粗铣刀盘2和精铣刀盘12安装在刀盘安装座3上,精铣刀盘12和粗铣刀盘2在轴向同时移动,驱动机构6与转盘4相连接,带动转盘4以被加工卷筒1的径向为轴反复转动,转盘4安装在机座5上,调向装置设置于机座5底部,调向装置包括刀架导轨9、x向调节滑台8和y向调节滑台7,x向调节滑台8和y向调节滑台7带动机座5轴向或径向移动。

46.所述粗铣刀盘2和精铣刀盘12的旋转方向与被加工卷筒1的旋转方向相反,所述被加工卷筒1一侧设置有机床夹盘,所述刀盘与被加工卷筒1轴线所呈角度与被加工卷筒1的绳槽升角相同,所述精铣刀盘12和粗铣刀盘2的刀盘间距与被加工卷筒1的绳槽节距相同,所述转盘4与机座5之间设置有标尺11。

47.本实用新型双刀盘铣削系统核心部件为自动转角动力铣头,自动跟随移动刀架,超低速重载床头箱及数控系统,粗、精铣刀盘12启动、进刀、切削、退刀等动作均由数控系统精确调控,加工绳槽时同时开动机床和铣头独立驱动电机,由于使用成型刀盘,铣出的绳槽精度稳定,并且只需要一次走刀就可完成绳槽的粗铣、精铣跟随加工成型,并符合设计要求。

48.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1