一种高速工具钢棒料成型的生产系统的制作方法

1.本实用新型属于钢材成型生产技术领域,涉及一种高速工具钢棒料成型的生产系统。

背景技术:

2.由于冶炼后的高速钢钢锭存在粗大网状共晶碳化物,使钢变脆。这种粗大的共晶碳化物不能用热处理方法消除,只能通过塑性变形方法,打破网状分布。高速钢合金含量高,热塑性差,热加工温度区间窄,现有成熟的制造技术为:用锻造工艺,经过镦粗拔长达到破碎碳化物,实现碳化物尺寸细小和分布均匀,来获得材料的高硬度和良好韧性。但是,锻造工艺生产单道次变形量小,需要多个火次的加工才能达到成品尺寸,生产节奏慢,工序时间长。热挤压工艺是在三向压应力作用下成型,对材料进行压缩变形,有利于消除内部缺陷,提高致密性,广泛应用于难变形合金的生产。把高速钢棒料直接用挤压工艺生产,高温加热后氧化皮较厚,温降快,导致挤压棒料外表面划伤和裂纹缺陷,材料成材率低,对模具损坏大。

3.目前,国内热轧碳素结构钢、合金钢棒材生产线、线材生产线工艺及装备已经成熟,热轧碳素结构钢、合金钢棒线材生产线也有成功的案例。但是,现有的棒线材生产线普遍存在的问题是:不同规格的线材都在一条线上生产,导致生产不连续、生产效率低,特别是由于高速工具钢材质特性,现有生产线的工艺方法及设备配置无法满足产品质量要求。

技术实现要素:

4.本实用新型的目的是提供一种高速工具钢棒料成型的生产系统,通过制备双层坯料使高速工具钢棒料成型,避免高速钢散热快、塑性差、高温易氧化导致的挤压开裂,提高产品合格率。

5.本实用新型的技术方案是:高速工具钢棒料成型的生产系统,包括机加工设备、双合金坯料制备、双合金坯料加工设备、电阻炉、电磁感应炉、挤压机、退火炉、矫直机和后加工设备。机加工设备、双合金坯料制备、双合金坯料加工设备、电阻炉、电磁感应炉、挤压机、退火炉、矫直机和后加工设备依次布置。

6.电阻炉为箱式电阻炉,由炉底座、观察孔、炉门、热电偶、炉壳、电炉丝、耐火材料、保温层和炉架构成。挤压机为卧式挤压机,由底座、模子-模垫-模座组件、挤压筒外套、挤压筒、挤压筒内衬、挤压垫、芯棒、针支承和挤压杆构成。

7.本实用新型通过在高速钢w6mo5cr4v2电渣铸坯外壁包一层奥氏体不锈钢06cr19ni10制备双层坯料,经过热挤压工艺成型,避免了高速钢散热快、塑性差、高温易氧化导致的挤压开裂的不足,提高了产品的合格率。本实用新型流程简单,省去了锻造方法多火次成型繁琐过程,缩短了生产时间,提高了生产效率和节奏,有利于降低能源消耗,提高企业的竞争力。

附图说明

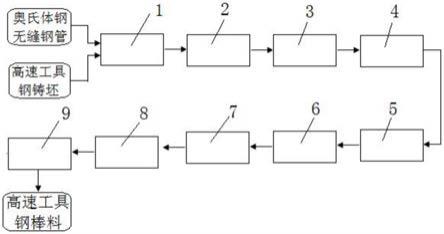

8.图1为本实用新型高速工具钢棒料成型生产系统的流程示意图;

9.图2为挤压机的结构示意图;

10.图3为电阻炉的结构示意图;

11.其中:1—机加工设备、2—双合金坯料制备、3—双合金坯料加工设备、4—电阻炉、5—电磁感应炉、6—挤压机、7—退火炉、8—矫直机、9—后加工设备、11—底座、12—模子-模垫-模座组件、13—挤压筒外套、14—挤压筒、15—挤压筒内衬、16—挤压垫、17—芯棒、18—针支承、19—挤压杆、21—炉底座、22—观察孔、23—炉门、24—热电偶、25—炉壳、26—电炉丝、27—耐火材料、28—保温层、29—炉架。

具体实施方式

12.下面结合实施例和附图对本实用新型进行详细说明。本实用新型保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本实用新型保护的范围。

13.本实用新型高速工具钢棒料成型的生产系统,如图1所示,包括机加工设备1、双合金坯料制备2、双合金坯料加工设备3、电阻炉4、电磁感应炉5、挤压机6、退火炉7、矫直机8和后加工设备9。如图2所示,挤压机6为6300t卧式挤压机,由底座11、模子-模垫-模座组件12、挤压筒外套13、挤压筒14、挤压筒内衬15、挤压垫16、芯棒17、针支承18和挤压杆19构成。如图3所示,电阻炉4箱式电炉,由炉底座21、观察孔22、炉门23、热电偶24、炉壳25、电炉丝26、耐火材料27、保温层28和炉架29构成。

14.高速工具钢棒料通过热挤压方法成型,利用高速工具钢棒料成型的生产系统进行成型生产。高速工具钢的材质为gb/t9943中的w6mo5cr4v2,棒料产品规格为φ120mm(外径)。具体步骤如下:

15.⑴

根据成品棒料尺寸,按照体积不变定律,计算出挤出棒料理论尺寸是φ125mm(外层壁厚2.5mm/内层直径120mm)

×

lmm(由双合金坯料尺寸决定);计算出双合金坯料理论尺寸是,φ247mm(外层壁厚4.94mm/内层直径237.12mm)

×

600mm(长度);计算出双合金坯料尺寸。

16.⑵

采用电炉+电渣重熔方法冶炼高速工具钢铸坯;高速工具钢铸坯尺寸是φ247mm(外径)

×

1800mm(长度)。

17.⑶

用热穿孔工艺生产出gb13296中奥氏体钢(06cr19ni10)无缝钢管;奥氏体钢无缝钢管尺寸是φ253mm(外径)

×

12mm(壁厚)

×

1800mm(长度)。

18.⑷

进行下料,把高速工具钢铸坯和奥氏体钢无缝钢管锯切分段,长度600mm,两者等长配套使用。

19.⑸

把步骤

⑷

准备好的原料利用加工设备1分别进行机加工,对奥氏体钢无缝钢管进行内外表面和端面机加工,加工后尺寸φ247mm(外径)

×

4.84mm(壁厚)。对高速工具钢铸坯进行外表面和端面机加工,加工后尺寸φ237.12mm(外径)。

20.⑹

将高速工具钢铸坯放入到奥氏体钢无缝钢管,利用双合金坯料制备2制备出双合金坯料。

21.⑺

将双合金坯料抽真空,然后两端封焊。

22.⑻

通过双合金坯料加工设备3对双合金坯料进行加工,头部外圆加工半径30mm圆角。

23.⑼

将双合金坯料在电阻炉4中均匀加热,双合金坯料进入电阻炉升温至495℃~500℃,入炉到500℃升温时间1.5h~2.5h。缓慢升温至850℃,升温时间2h~2.5h,防止因加热速度过快造成的钢锭缺陷。再由850℃升温至1100℃,升温时间2h~3h,1100℃保温2h~3h。由1100℃升温至1120℃,升温时间1h~2h,1120℃保温2h~4h。

24.⑽

在电磁感应炉5电磁感应加热外表面温度到1150℃~1160℃;

25.⑾

采用6300t卧式挤压机将双合金坯料挤压成型(成为双合金棒料),挤压前对模具挤压筒进行预热,预热温度为250℃~450℃,挤压前对坯料外表面用玻璃粉润滑;挤压机的挤压速度为50mm/s~150mm/s。

26.⑿

挤压后及时热转退火炉7,在双合金棒料入炉前退火炉升温至400℃~550℃保温,双合金棒料全部入炉后升温至785℃,保温8h~10h。然后降温至500℃,降温时间10h~20h,打开炉门冷却到300℃~350℃出炉。

27.⒀

对退火后双合金棒料在矫直机8中进行压力矫直;

28.⒁

利用后加工设备9采用机加工方式将外层奥氏体钢去除,制得高速工具钢棒料。

29.对高速工具钢棒料进行检测:按gb/t14979标准检测共晶碳化物均匀度级别,共晶碳化物不均度级别是6~7。按gb/t9943标准检测大颗粒碳化物级别,大颗粒碳化物级别是5~6。按gb/t1979标准检测低倍组织,结果是中心疏松0.5级,一般疏松0级,锭型偏析0级。按gb/t231.1标准检测退火后硬度,布氏是230~235hbw。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1