管件双头平面冲弧装置的制作方法

1.本实用新型涉及机械加工领域,尤其涉及一种管件双头平面冲弧装置。

背景技术:

2.在装饰装潢、建筑脚手架制造等行业中,通常需要将一根圆形或矩形钢管的端部焊接在另一根圆形钢管的侧面;为焊接美观、节约焊接材料和提高焊接效率,需要在该钢管的端部制作圆弧形缺口,其半径大小要和与之焊接的圆形钢管的外径相当。

3.现有的管件表面冲弧需要作业人员反复夹紧加工管件,导致工作人员的劳动强度大,工作效率低。

技术实现要素:

4.本实用新型的目的是为了解决现有工作效率低,而提出的一种管件双头平面冲弧装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种管件双头平面冲弧装置,包括工作台、固定在所述工作台上的下模、位于所述下模上方的上模、与所述上模连接的第一驱动组件、设置在所述下模两侧的两个冲刀及与每个所述冲刀连接的第二驱动组件,所述上模、所述下模连接为一体且能相对移动,所述上模、所述下模连接后围成用于固定管件的第一固定槽和第二固定槽,所述第一固定槽、所述第二固定槽均为弧形槽,所述第一固定槽的中心弧线与所述第二固定槽的中心弧线连接落在同一圆上,所述第一固定槽一侧设有左刀槽,所述第二固定槽一侧设有右刀槽,一冲刀在所述左刀槽内活动,另一冲刀在所述右刀槽内活动。

6.所述下模包括左下模、右下模和设有下安装槽的下模具座,所述左下模、所述右下模固定在所述下安装槽内,所述上模包括左上模、右上模和设有上安装槽的上模具座,所述左上模、所述右上模固定在所述上安装槽内。

7.自所述左下模底部向内凹设有第一凹槽,所述左下模的一侧还设有与所述第一凹槽连通的第一刀槽,自所述右下模顶面向内凹设有第二凹槽,所述右下模的一侧还设有与所述第二凹槽连通的第二刀槽,自所述左上模底部向内凹设有第三凹槽,所述左上模的一侧还设有第三刀槽,自所述右上模顶面向内凹设有第四凹槽,所述右上模的一侧还设有第四刀槽,所述上模、所述下模连接后,所述第一凹槽、所述第三凹槽围成所述第一固定槽,所述第二凹槽、所述第四凹槽围成所述第二固定槽,所述第一刀槽、所述第三刀槽围成所述左刀槽,所述第二刀槽、所述第四刀槽围成所述右刀槽。

8.所述第一驱动组件包括第一油缸、用于固定所述第一油缸的固定板、与所述固定板连接的导向柱、穿过所述导向柱且位于所述固定板下方的活动板及导向套,所述导向柱一端与所述固定板连接,另一端与所述工作台连接,所述导向套套接在所述导向柱和所述活动板之间,所述第一油缸的油缸杆与所述活动板连接,所述上模具座固定在所述活动板底部。

9.所述第二驱动组件包括第二油缸、用于固定所述第二油缸的油缸固定座、滑动座及滑轨,所述油缸固定座固定在工作台上,所述第二油缸的油缸杆的端部与所述滑动座一端固定,所述滑动座与所述滑轨滑动连接,所述冲刀的端部与所述滑动座另一端固定。

10.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:第一驱动组件带动上模向下移动直到上模与下模连接,弧形管件的两端依次固定在第一固定槽和第二固定槽内,便于限定弧形管件的两端,省去人工夹紧,提高加工效率。

附图说明

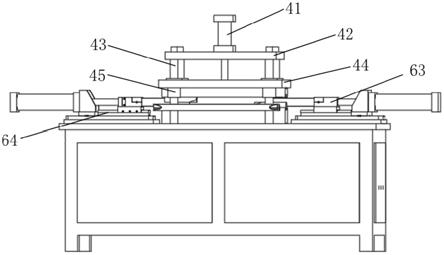

11.图1为本实用新型管件双头平面冲弧装置结构示意图;

12.图2为图1另一角度结构示意图;

13.图3为图1中下模、上模结构示意图;

14.图4为图3另一角度结构示意图;

15.图5为图4中左下模、右下模、左上模、右上模结构示意图;

16.图6为图5中左下模、右下模另一角度结构示意图;

17.图7为图3中下模具座、上模具座结构示意图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

19.参照图1至图7,本实用新型为一种管件双头平面冲弧装置,用于对弧形管件两端平面冲弧,包括工作台1、固定在工作台1上的下模2、位于下模2上方的上模3、与上模3连接的第一驱动组件4、设置在下模2两侧的两个冲刀5及与每个冲刀5连接的第二驱动组件6,上模3、下模2连接为一体且能相对移动。

20.在本实施例下,参见图3和图4,上模3、下模2连接后围成用于固定管件的第一固定槽20和第二固定槽30,第一固定槽20、第二固定槽30均为弧形槽,第一固定槽20一侧设有左刀槽201,第二固定槽30一侧设有右刀槽301,一冲刀5在左刀槽201内活动,另一冲刀5在右刀槽301内活动。此外,第一固定槽20的中心弧线与第二固定槽30的中心弧线连接落在同一圆上。

21.参见图3和图7,下模2包括左下模21、右下模22和设有下安装槽231的下模具座23,左下模21、右下模22固定在下安装槽231内,参见图5,自左下模21底部向内凹设有第一凹槽211,第一凹槽211为弧形槽。左下模21的一侧还设有第一刀槽212,第一刀槽212与第一凹槽211相连通,自右下模22顶面向内凹设有第二凹槽221,第二凹槽221为弧形槽。右下模22的一侧还设有第二刀槽222,第二刀槽222与第二凹槽221相连通,第一刀槽212与第二刀槽222位于同一侧。第一凹槽211的中心弧线与第二凹槽221的中心弧线连接落在同一圆上。

22.参见图5,上模3包括左上模31、右上模32和设有上安装槽331的上模具座33,左上模31、右上模32固定在上安装槽331内,自左上模31底部向内凹设有第三凹槽311,第三凹槽311为弧形槽。左上模31的一侧还设有第三刀槽312,第三刀槽312与第三凹槽311相连通,自

右上模32顶面向内凹设有第四凹槽321,第四凹槽321为弧形槽。右上模32的一侧还设有第四刀槽322,第四刀槽322与第四凹槽321相连通,第三刀槽312与第四刀槽322位于同一侧。第四凹槽321的中心弧线与第三凹槽311的中心弧线连接落在同一圆上。

23.上模3、下模2连接后,第一凹槽211、第三凹槽311围成所述第一固定槽20,第二凹槽221、第四凹槽321围成所述第二固定槽30,第一刀槽212、第三刀槽312围成所述左刀槽201,第二刀槽222、第四刀槽322围成所述右刀槽301。

24.参见图2,第一驱动组件4包括第一油缸41、用于固定第一油缸41的固定板42、与固定板42连接的导向柱43、穿过导向柱32且位于固定板42下方的活动板44及导向套45,导向柱43一端与固定板42连接,另一端与工作台1连接,导向套45套接在导向柱43和活动板44之间,第一油缸41的油缸杆与活动板44连接。上模具座33固定在活动板44底部,第一油缸41通过油缸杆、活动板44带动上模具座33、上模3上下移动。

25.参见图1及图2,第二驱动组件6包括第二油缸61、用于固定第二油缸61的油缸固定座62、滑动座63及滑轨64,油缸固定座62固定在工作台1上,第二油缸61的油缸杆的端部与滑动座63一端固定,滑动座63与滑轨64滑动连接,冲刀5的端部与滑动座63另一端固定。第二油缸61通过油缸杆带动滑动座63沿滑轨64滑动,滑动座63带动冲刀5在左刀槽201内活动,另一组第二油缸61通过油缸杆带动滑动座63沿滑轨64滑动,滑动座63带动另一冲刀5在右刀槽301内活动。

26.本实用新型的工作过程:将弧形管件放入第一凹槽211、第二凹槽221内,第一驱动组件4带动上模3向下移动直到上模3与下模2连接,弧形管件固定在第一固定槽20和第二固定槽30内,之后第二油缸61通过油缸杆带动滑动座63沿滑轨64滑动,滑动座63带动冲刀5在左刀槽201内活动,另一组第二油缸61通过油缸杆带动滑动座63沿滑轨64滑动,滑动座63带动另一冲刀5在右刀槽301内活动,实现冲刀5对弧形管件两端表面水平冲裁,形成缺口。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1