一种用于加工轴头端面中心孔的自定心工具的制作方法

1.本实用新型涉及汽车结构技术领域,具体涉及一种用于加工轴头端面中心孔的自定心工具。

背景技术:

2.锻造汽车轴头毛坯需要在内孔封闭的细端端面(钻孔端)打中心孔,再以此中心孔为基准车外圆进行后序加工。所述轴头一端的直径大于另一端,其中:直径大的一端为开口端、直径小的一端为封闭端,开口端一侧的内孔直径大于封闭端一侧的内径,中间段的内孔直径逐渐减小、靠近封闭端处的内径逐渐减小。

3.由于轴头内孔直径大的一端(即开口端)不用加工,只需要加工直径小的一端的内孔,但该端的位置尺寸小,机加工效率低下;如果把所有内孔直接锻打到工艺尺寸不用机加工,就必须满足中心孔基准与轴头内孔同心的要求,否则会直接导致轴头壁厚超差(偏心导致厚薄不均匀)、达不到标准。

4.在实现本实用新型的过程中,发明人发现,目前轴头打中心孔的工具有几下几种:

5.一种是图8(1)所示用v形块以轴头外圆定位钻端面中心孔;另一种是图8(2)所示采用套环套在端面外圆,中心钻模套引导中心钻打中心孔。

6.以上两种方式均以轴头的外圆外形定位打中心孔,由于轴头锻造内孔和外形存在偏移壁厚差,随机性很大,以外形定位打中心孔会导致产品内孔非加工部壁厚不均匀,壁厚超差影响强度和使用性能而失效,且内孔加工部需要留很大加工余量,效率低下。

技术实现要素:

7.发明构思:鉴于用外形定位打轴头的中心孔已经不能满足目前需求,故考虑用内孔定心打中心孔,这样内孔不需要加工,以内孔定心打中心孔能保证中心孔与内孔同心度,再以中心孔车外圆就能保证壁厚差。同时也考虑在内孔套个芯轴后再钻中心孔的方式,但是这种方式芯轴和内孔有间隙,误差也大 ,若间隙设计小一点,又存在装夹困难的问题。

8.为了解决汽车轴头内孔钻端面中心孔所存在的问题,本实用新型提供了一种用于加工轴头端面中心孔的自定心工具,具有便于拆装、加工精度高的特点。

9.为此本实用新型的技术方案为:一种用于加工轴头端面中心孔的自定心工具,其特征在于:包括拉杆、支撑套筒、压盖、芯棒,芯棒置于支撑套筒中、与支撑套筒滑动配合,拉杆的一端与芯棒可拆卸连接、另一端从支撑套筒伸出,伸出的一端为动力连接端,芯棒的另一端向中间延伸直径逐渐减小、外轮廓呈锥形结构;

10.支撑套筒的外径与轴头细端接近端面处的内径相适应、与端面处预留有加工间隙,支撑套筒上可拆卸套装有所述压盖,压盖为中空的t字形结构、用于插装在轴头的开口端支撑限位;

11.支撑套筒伸入轴头一端的圆周面上均布有三个长方形贯穿槽,贯穿槽中嵌设有间隙配合的涨芯活动块,三个涨芯活动块围合成内锥面结构、与芯棒的外锥面相配合;安装涨

芯活动块处的支撑套筒上周向设有两道间隔的环形槽,环形槽中套装有弹性圈,涨芯活动块上设有相对应的凹槽。

12.作为优选,所述拉杆一端与芯棒可拆卸连接,具体连接结构为,芯棒该端面设有内螺纹孔,拉杆该端设有配合的外螺纹、与芯棒通过螺纹连接。这种结构方便安装使用、拆卸方便。

13.作为优选,所述支撑套筒上可拆卸安装有所述压盖,具体连接结构为,压盖的外端径向两侧相对设有螺钉孔、并通过螺钉压紧固定。方便调整位置、压紧轴头的开口端达到支撑、限位的目的。

14.作为优选,所述支撑套筒、芯棒、涨芯活动块的硬度均大于hrc50,保证强度、延长使用寿命。

15.有益效果:

16.本实用新型提供了一种加工轴头的内孔定位工具,采用在支撑套筒的同一圆周上均布三个涨芯活动块,随着拉杆移动带动芯棒移动,使三个涨芯活动块同步径向移动、当涨紧轴头内孔后即可开始钻端面中心孔,从而可以保证轴头内孔和中心孔同心度,进而保证加工后外圆和内孔同心度,避免了内孔非加工部壁厚不均匀、产生轴头强度不稳定而失效。同时,在使用本实用新型的前提下,还可以把轴头内孔加工部位尺寸直接锻造到成品尺寸,不再进行机加工,减少加工工序,节约成本,利于批量生产。

附图说明

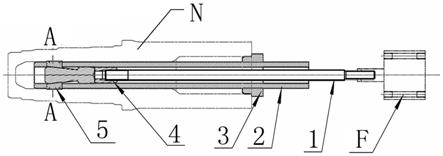

17.图1是本实用新型的装配结构图。

18.图2是图1中a-a向视图。

19.图3是本实用新型的支撑套筒上的安装结构图。

20.图4是本实用新型的支撑套筒的结构图。

21.图5是本实用新型的压盖的结构图。

22.图6是本实用新型的芯棒的结构图。

23.图7是本实用新型的芯棒与涨芯活动块的配合图。

24.图8是现有技术中所采用的两种工具的结构图。

25.图中所示:1、拉杆;2、支撑套筒; 21、贯穿槽;22、环形槽;3、压盖;31、螺钉孔;4、芯棒;41、内螺纹孔;5、涨芯活动块;51、凹槽;6、弹性圈;n、轴头;f、外力端。

具体实施方式

26.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,但该实施例不应理解为对本实用新型的限制。

27.本实用新型如图1至图7所示:

28.一种用于加工轴头端面中心孔的自定心工具,包括拉杆1、支撑套筒2、压盖3、芯棒4,芯棒4置于支撑套筒2中、与支撑套筒滑动配合,拉杆1的一端与芯棒4可拆卸连接、另一端从支撑套筒伸出,伸出的一端为动力连接端,芯棒4的另一端向中间延伸直径逐渐减小、外轮廓呈锥形结构;

29.支撑套筒2的外径与轴头细端接近端面处的内径相适应、与端面处之间预留有加

工间隙,支撑套筒上可拆卸套装有所述压盖3,压盖为中空的t字形结构、用于插装在轴头的开口端支撑限位(t字形的竖直段插装在轴头的开口端内、与内壁抵接起支撑使用,t字形的水平段抵接在轴头开口端的端面上限位);

30.支撑套筒2伸入轴头一端的圆周面上均布有三个长方形贯穿槽21(长方形的长度方向轴向设置),贯穿槽中嵌设有间隙配合的涨芯活动块5,三个涨芯活动块围合成内锥面结构、与芯棒4的外锥面相配合;安装涨芯活动块处的支撑套筒上周向设有两道间隔的环形槽22,环形槽中套装有弹性圈6,涨芯活动块上设有相对应的凹槽51。

31.所述拉杆1一端与芯棒4可拆卸连接,具体连接结构为,芯棒该端面设有内螺纹孔41,拉杆该端设有配合的外螺纹、与芯棒通过螺纹连接。这种结构方便安装使用、拆卸方便。

32.所述支撑套筒2上可拆卸安装有所述压盖3,具体连接结构为,压盖3的外端径向两侧相对设有螺钉孔31、并通过螺钉压紧固定。方便调整位置、压紧轴头的开口端达到支撑、限位的目的。

33.所述支撑套筒2、芯棒4、涨芯活动块5的硬度均大于hrc50。

34.本实用新型的工作原理:

35.使用时,先将支撑套筒伸入至轴头的内孔中(受到阻力即到位),再通过外力端f使拉杆向远离轴头细端的一侧移动,芯棒跟着移动,涨芯活动块沿贯穿槽向外径向同步滑动,由内向外涨紧轴头内壁、完成工件夹紧,即可启动钻头打孔;

36.完成打孔后,通过外力端使拉杆向轴头细端一侧移动,带动芯棒同时移动,涨芯活动块在弹性圈的弹力作用下,沿贯穿槽向内径向同步滑动回位,取出轴头,完成加工。

37.本说明书中未作详细说明之处,为本领域公知的技术。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1