轨道车辆司机室总成焊胎的制作方法

1.本技术涉及轨道交通工具的技术领域,尤其是涉及轨道车辆司机室总成焊胎。

背景技术:

2.轨道交通是指需要在特定轨道上行驶的一类交通工具。轨道交通中运营车辆的司机室总成是构成车辆的重要组成。总成一般主要由两个侧框、两个上连接梁、上连接臂和下连接臂这些零部件焊接而成,两个侧框相对竖直设置,上连接臂和下连接臂均水平焊接在两个侧框之间,两个上连接梁相对焊接在上连接臂上,且侧框、上连接梁、上连接臂、下连接臂围合成司机室总成。

3.针对上述中的相关技术,在焊接司机室总成时,需要工人扶持司机室总成的各零部件,将各个零部件进行对接,然后再焊接。采用人工进行对接的方式,使得各个零部件之间的对接不精准,导致焊接效果不佳。

技术实现要素:

4.为了提高对接精度,提高焊接效果,本技术提供轨道车辆司机室总成焊胎。

5.本技术提供的轨道车辆司机室总成焊胎采用如下的技术方案:

6.一种轨道车辆司机室总成焊胎,包括底座、焊接架、连接件、用于固定侧框的固定件和用于将下连接臂固定在底座上的夹紧组件,所述焊接架竖直设置在底座上,所述固定件设置在底座上,所述固定件位于焊接架的一侧,所述夹紧组件位于焊接架与固定件相邻的一侧,所述上连接梁通过连接件固定在焊接架上。

7.通过采用上述技术方案,再焊接前,工人先将两个侧框分别相对搭在焊接架上,再利用固定件将侧框固定在底座上;利用夹紧组件将下连接臂固定在底座上,且下连接臂位于两个侧框之间,再将上连接臂放置在焊接架上,利用连接件将上连接梁固定在焊接架上,进行焊接;焊接过程中无需工人扶持,对接精准,提高了焊接效果。

8.可选的,所述底座上设有用于支撑下连接臂的支撑方管,所述夹紧组件包括夹紧杆、连接杆和抵紧螺纹杆,所述夹紧杆竖直设置,所述夹紧杆的底端设有弯折部,所述夹紧杆的弯折部勾设在支撑方管内,所述连接杆水平连接在夹紧杆上,所述抵紧螺纹杆竖直螺纹连接在连接杆上,且抵紧螺纹杆的底端抵紧在下连接臂上。

9.通过采用上述技术方案,将夹紧杆的弯折部勾在支撑方管内,再正向转动抵紧螺纹杆,使得抵紧螺纹杆的底端抵紧在下连接臂上,完成下连接臂的固定;当需要拆卸下连接臂时,反向转动抵紧螺纹杆;操作快捷,便于下连接臂的安装与拆卸。

10.可选的,所述连接杆竖直滑移连接在夹紧杆上。

11.通过采用上述技术方案,连接杆和夹紧杆采用滑移的连接关系,便于适配不同尺寸的下连接臂,提高了装置使用的灵活性。

12.可选的,所述抵紧螺纹杆与下连接臂之间设有垫片,所述垫片上设有抵紧槽,所述抵紧螺纹杆的底端抵紧在抵紧槽内。

13.通过采用上述技术方案,垫片的设置,在抵紧螺纹杆抵紧的过程中,避免抵紧螺纹杆与下连接臂直接接触,减小抵紧螺纹杆压坏下连接臂的可能性;抵紧槽的设置,对垫片有一定的限位作用,当抵紧螺纹杆与垫片接触后,在进一步抵紧时,避免垫片产生滑移。

14.可选的,所述底座上设有用于支撑下连接臂的支撑块,所述支撑块上竖直设有限位板,所述夹紧组件包括滑移块、升降块和用于夹紧下连接臂的夹紧块,所述滑移块竖直设置,且滑移块通过调节件水平滑移连接在支撑块上,所述升降块竖直滑移连接在滑移块上,所述夹紧块转动连接在升降块上。

15.通过采用上述技术方案,将下连接臂放置在支撑块上,且抵接在限位板上,滑动升降块,使得夹紧块高于下连接臂,再利用调节件,滑移块在支撑块上朝向下连接臂滑移,使得夹紧块夹紧在下连接臂相邻的两侧壁上,完成下连接臂的固定;操作便捷。

16.可选的,所述调节件包括调节螺纹杆和电机,所述支撑块上设有用于供滑移块水平滑移的滑移槽,所述调节螺纹杆水平转动连接在滑移槽内,且调节螺纹杆与电机的电机轴同轴连接,所述滑移块螺纹连接在调节螺纹杆上。

17.通过采用上述技术方案,启动电机,电机的电机轴带动调节螺纹杆转动,滑移块水平滑移连接在滑移槽内,完成滑移块的滑移。

18.可选的,所述侧框设置在底座上,且侧框抵接在焊接架上,所述侧框内设有空腔,所述固定件包括预置螺栓,所述预置螺栓竖直设置在底座上,且预置螺栓穿进侧框内,所述侧框通过螺母固定在底座上,所述侧框的侧面上设有用于拧动螺母的调节口。

19.通过采用上述技术方案,将侧框搭在焊接架上,且预置螺栓穿进侧框内,再通过调节口将螺母拧紧在预置螺栓上,完成侧框的固定;便于侧框的安装与拆卸。

20.可选的,所述焊接架上设有第一定位块,所述侧框上设有与第一定位块相配合的第二定位块,所述第二定位块与第一定位块相贴合。

21.通过采用上述技术方案,利用第一定位块和第二定位块的配合,便于快速精确定位出侧框的安放位置,提高了侧框的安装效率。

22.可选的,所述连接件包括第一连接板和第二连接板,所述第一连接板竖直设置在焊接架上,所述第二连接板设置在上连接梁的一端,所述第二连接板通过连接螺栓固定在第一连接板上。

23.通过采用上述技术方案,移动上连接梁,使得第二连接板和第一连接板相贴合,再利用连接螺栓将第二连接板固定在第一连接板上,从而完成上连接梁的安装,便于上连接梁的安装与拆卸

24.可选的,所述焊接架上设有与上连接臂相配合的预置凹槽,所述上连接臂插接在预置凹槽内。

25.通过采用上述技术方案,预置凹槽的设置,对上连接臂有一定的限位作用,避免上连接臂在焊接的过程中发生偏移,提高了焊接效果。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.本技术中利用固定件将侧框固定在底座上;利用夹紧组件将下连接臂固定在底座上;利用连接件将上连接梁固定在焊接架上;在焊接过程中无需工人扶持,对接精准,提高了焊接效果;

28.2.本技术中将夹紧杆的弯折部勾在支撑方管内,再转动抵紧螺纹杆,使得抵紧螺

纹杆的底端抵紧在下连接臂上,将下连接臂固定在支撑方管上;安装快捷,便于拆卸;

29.3.本技术中垫片的设置,在抵紧螺纹杆抵紧的过程中,避免抵紧螺纹杆与下连接臂直接接触,减小抵紧螺纹杆压坏下连接臂的可能性。

附图说明

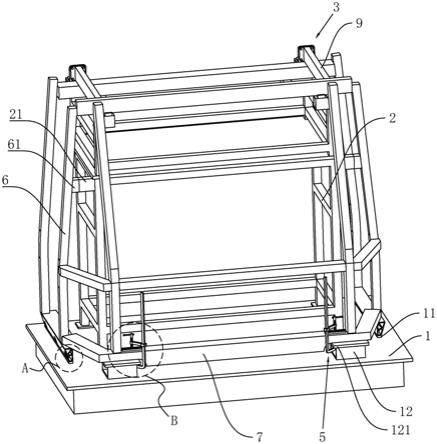

30.图1是实施例1中轨道车辆司机室总成焊胎整体的结构示意图。

31.图2是图1中a处的放大图。

32.图3是图1中b处的放大图。

33.图4是实施例1中用于体现连接件的结构示意图。

34.图5是图4中c处的放大图。

35.图6是图4中d处的放大图。

36.图7是实施例2中轨道车辆司机室总成焊胎整体的结构示意图。

37.图8是图7中e处的放大图。

38.附图标记说明:

39.1、底座;11、垫板;12、支撑方管;121、承接板;13、支撑块;131、滑移槽;14、限位板;2、焊接架;21、第一定位块;22、预置凹槽;3、连接件;31、第一连接板;32、第二连接板;33、底板;34、加强板;35、连接螺栓;4、预置螺栓;41、螺母;5、夹紧组件;51、夹紧杆;511、弯折部;52、连接杆;521、滑移孔;53、抵紧螺纹杆;54、握杆;55、垫片;551、抵紧槽;56、滑移块;561、伸缩槽;57、升降块;571、调节螺栓;58、夹紧块;59、调节件;591、调节螺纹杆;592、电机;6、侧框;61、第二定位块;62、空腔;63、调节口;7、下连接臂;8、上连接臂;9、上连接梁。

具体实施方式

40.以下结合附图1-8对本技术作进一步详细说明。

41.实施例1

42.参照图1,一种轨道车辆司机室总成焊胎,包括底座1、焊接架2、连接件3、固定件和夹紧组件5,底座1放置在地面上,焊接架2竖直固定连接在底座1上,底座1上固定连接有两个垫板11,两个垫板11相对设置,且两个垫板11分别位于焊接架2的两端,固定件设置在垫板11上;底座1上固定连接有两个相对的支撑方管12,两个支撑方管12位于焊接架2的同一侧,支撑方管12上固定连接有承接板121,下连接臂7通过夹紧组件5固定在承接板121上;上连接梁9通过连接件3固定在焊接架2的顶端。

43.参照图1和图2,固定件的数量为六个,每三个固定件等间距设置在垫板11上,固定件包括预置螺栓4,预置螺栓4竖直固定连接在垫板11的表面上;侧框6内设有空腔62,侧框6的侧面上设有三个调节口63,调节口63与空腔62相连通,且每个调节口63与预置螺栓4一一对应,预置螺栓4穿进侧框6内,且侧框6通过螺母41固定在垫板11上;焊接架2上固定连接有第一定位块21,侧框6上固定连接有第二定位块61,第二定位块61与第一定位块21相贴合。

44.参照图3,夹紧组件5包括夹紧杆51、连接杆52和抵紧螺纹杆53,夹紧杆51竖直设置,且夹紧杆51的底端设有弯折部511,将夹紧杆51的弯折部511勾在支撑方管12内,夹紧杆51的顶端向上延伸,连接杆52水平设置,且连接杆52上设有用于供夹紧杆51穿过的滑移孔521,连接杆52竖直滑移连接在夹紧杆51上,抵紧螺纹杆53竖直螺纹连接在连接杆52上,且

抵紧螺纹杆53的顶端穿设有握杆54;抵紧螺纹杆53与下连接臂7之间设有垫片55,垫片55的表面上设有抵紧槽551,抵紧槽551沿垫片55的长度方向贯穿,抵紧螺纹杆53的底端抵紧在抵紧槽551的槽底壁上;在安装下连接臂7时,将下连接臂7放置在承接板121上,垫片55放置在下连接臂7上,再将夹紧杆51的弯折部511勾在支撑方管12内,握住握杆54,正向转动抵紧螺纹杆53,使得抵紧螺纹杆53的底端抵紧在抵紧槽551的槽底壁上,完成下连接臂7的固定。

45.参照图4和图5,焊接架2上设有预置凹槽22,预置凹槽22与上连接臂8相配合,上连接臂8插接在预置凹槽22内。

46.参照图6,连接件3包括第一连接板31和第二连接板32,第一连接板31通过底板33连接在焊接架2上,底板33固定连接在焊接架2上,第一连接板31竖直固定连接在底板33上,且第一连接板31位于底板33的一端,第一连接板31与底板33之间固定连接有加强板34;第二连接板32固定连接在上连接梁9的一端,第二连接板32与第一连接板31相贴合,且第二连接板32通过连接螺栓35固定在第一连接板31上。

47.实施例1的实施原理为:工人先将两个侧框6分别搭在焊接架2上,使得第二定位块61与第一定位块21相贴合,同时让预置螺栓4插入到侧框6内,再通过调节口63将螺母41拧紧在预置螺栓4上,从而将侧框6固定在垫板11上;将下连接臂7放置在承接板121上,垫片55放置在下连接臂7上,再将夹紧杆51的弯折部511勾在支撑方管12内,握住握杆54,正向转动抵紧螺纹杆53,使得抵紧螺纹杆53的底端抵紧在抵紧槽551的槽底壁上,从而将下连接臂7固定在承接板121上;再将上连接臂8插入到焊接架2上的预置凹槽22内;移动上连接梁9,使得第二连接板32和第一连接板31相贴合,再通过连接螺栓35将第二连接板32固定在第一连接板31上,从而将上连接梁9固定在焊接架2上。

48.实施例2

49.参照图7和图8,本实施例与实施例1的不同之处在于,底座1上固定连接有两个相对的支撑块13,两个支撑块13位于焊接架2的同一侧,支撑块13的表面上竖直延伸有限位板14,夹紧组件5包括滑移块56、升降块57和夹紧块58,支撑块13的表面上设有滑移槽131,滑移块56通过调节件59水平滑移连接在滑移槽131内,调节件59包括调节螺纹杆591和电机592,调节螺纹杆591水平转动连接在滑移槽131内,电机592固定连接在支撑块13的侧面上,且电机592的电机轴与调节螺纹杆591同轴固定连接;滑移块56竖直螺纹连接在调节螺纹杆591上,滑移块56的顶面上设有伸缩槽561,升降块57竖直滑移连接在伸缩槽561内,且升降块57通过调节螺栓571固定在伸缩槽561内;夹紧块58的纵截面为l型,且夹紧块58转动连接在升降块57的侧面上。

50.实施例2的实施原理与实施例1的不同之处在于:将下连接臂7放置在支撑块13上,且抵接在限位板14上,拧松调节螺栓571,滑动升降块57,使得夹紧块58高于下连接臂7;再启动电机592,电机592的电机轴带动调节螺纹杆591转动,滑移块56在滑移槽131内朝向下连接臂7滑移,使得夹紧块58夹紧在下连接臂7相邻的两侧壁上,从而将下连接臂7固定在支撑块13上。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1