三旋轮式数控旋压机的制作方法

1.本实用新型涉及一种三旋轮式数控旋压机。

背景技术:

2.现有的三旋轮式数控旋压机通常包括床身、主轴及三组旋压组件,主轴能够套装空心工件,该三组旋压组件绕主轴的轴线间隔分布以对空心工件进行旋压加工,而现有技术中缺乏有效的进给机构。

技术实现要素:

3.本实用新型的目的在于提出一种三旋轮式数控旋压机,包括床身、主轴、旋压支架及三组旋压组件;该主轴可转动地安装于床身上,床身上安装有用于驱使主轴旋转的主轴驱动机构,该主轴上安装有供待加工的空心工件套装的芯轴,该三组旋压组件均安装于旋压支架上,各组旋压组件包括用于压靠待加工的空心工件的外壁的旋轮;该床身上设有旋压进给导轨,该旋压进给导轨平行于主轴的轴线;该旋压支架可滑移地安装于旋压进给导轨上;该床身上设有用于驱使旋压支架滑移的旋压进给驱动机构。

4.本实用新型该技术方案利用旋压进给驱动机构能够提供三组旋压组件进给的动力,实现对三组旋压组件进行同步进给。

附图说明

5.图1示出了本实用新型的主视图;

6.图2示出了本实用新型的俯视图;

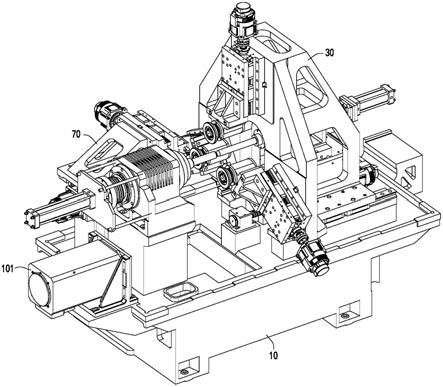

7.图3至图5分别示出了本实用新型的三个不同角度的立体图;

8.图6至图8分别示出了本实用新型的三个不同角度的立体分解图;

9.图9示出了本实用新型的主轴及其上的芯轴的立体图;

10.图10示出了本实用新型的尾座的立体图;

11.图11示出了本实用新型的旋压支架及其上的三组旋压组件的主视图;

12.图12示出了本实用新型的旋压支架及其上的三组旋压组件的立体分解图;

13.图13示出了本实用新型的车削组件的立体图;

14.图14示出了本实用新型的车削组件的立体分解图;

15.图15示出了本实用新型的芯轴套装待加工的空心工件后的示意图,其中顶压组件的顶芯顶压待加工的空心工件的尾端;

16.图16示出了图15的a部局部放大图;

17.图17示出在图15的基础上将顶芯从顶压切换至脱离待加工的空心工件的尾端的示意图。

18.附图标号:

19.10床身、101主轴驱动机构、102旋压进给导轨、103旋压进给驱动机构、104车削进

给导轨、105车削进给驱动机构;

20.20主轴、201芯轴;

21.30旋压支架、301旋压径向导轨、302龙门口;

22.40旋压组件、401旋轮、402旋压底座、403旋压滑动座、404轮架、405旋压径向驱动机构;

23.50待加工的空心工件、501待加工的空心工件的首端、502待加工的空心工件的尾端;

24.60尾座、601座体、602驱动气缸、603伸缩滑动座、604顶芯;

25.70车削组件、701车削基座、702刀架滑动座、703刀架、704车削径向导轨、705刀架径向驱动机构。

具体实施方式

26.如下结合附图,对本技术方案作进一步描述。

27.如图1至图17所示的一种三旋轮式数控旋压机,包括床身10、主轴20、旋压支架30及三组旋压组件40;该主轴20可转动地安装于床身10上,床身上安装有用于驱使主轴20旋转的主轴驱动机构101,该主轴20上安装有供待加工的空心工件50套装的芯轴201,该三组旋压组件40均安装于旋压支架30上,各组旋压组件40包括用于压靠待加工的空心工件的外壁的旋轮401;

28.该床身10上设有旋压进给导轨102,该旋压进给导轨102平行于主轴的轴线;

29.该旋压支架30可滑移地安装于旋压进给导轨102上;

30.该床身10上设有用于驱使旋压支架30滑移的旋压进给驱动机构103。

31.该技术方案利用旋压进给驱动机构能够提供三组旋压组件进给的动力,实现对三组旋压组件进行同步进给。

32.该三组旋压组件40绕主轴的轴线周向间隔分布,尤其是,等间隔分布;

33.各组旋压组件40还包括旋压底座402、旋压滑动座403和轮架404;

34.该旋压底座402固定地安装于旋压支架30上,该旋压底座402上设有沿主轴20的径向延伸的旋压径向导轨301;

35.该旋压滑动座403可滑移地安装于旋压径向导轨301上;

36.该轮架404安装于旋压滑动座403上,该旋轮401安装于轮架404上,本实施例中,该轮架固定地安装于旋压滑动座上,该旋轮可转动地安装于轮架上;

37.该旋压底座402上设有用于驱使旋压滑动座403滑移的旋压径向驱动机构405。

38.该技术方案通过设置旋压径向驱动机构能够对旋轮在主轴的径向上的位置的调节,以便于加工不同直径尺寸的空心工件。

39.该待加工的空心工件50包括首端501和与首端501相对的尾端502,该芯轴201经待加工的空心工件的首端501插入待加工的空心工件50中;

40.该床身10上还安装有尾座60;

41.该尾座60包括座体601、可沿主轴的轴线滑移地安装于座体601上的顶压组件、以及安装于座体601上用于驱使顶压组件在一顶压位置与一松开位置之间滑移的顶压驱动机构;

42.该顶压组件在其处于顶压位置时顶压待加工的空心工件的尾端502;

43.该顶压组件在其处于松开位置时离开待加工的空心工件的尾端502。

44.该技术方案通过设置可沿主轴的轴线滑移地安装于尾座上的顶压组件以实现顶压或者松开待加工的空心工件,设计合理,便于加工,可支承工件避免工件脱离芯轴。

45.该顶压驱动机构包括驱动气缸602,该驱动气缸602的缸体固定地安装于座体601上,该驱动气缸602的活塞杆与顶压组件连接。该技术方案公开的顶压驱动机构结构简单,便于实施。

46.该顶压组件包括伸缩滑动座603和用于顶压待加工的空心工件的尾端502的顶芯604;

47.该伸缩滑动座603可沿主轴的轴线滑移地安装于座体601上;

48.该顶芯604可绕顶芯的轴线自转地安装于伸缩滑动座603上,本实施例中,顶芯例如可通过轴承安装于伸缩滑动座上以实现自转,顶芯604的轴线与芯轴201的轴线重合;

49.该驱动气缸602的活塞杆与伸缩滑动座603连接,通过驱使伸缩滑动座运动而带动顶芯远离或者靠近芯轴。

50.该顶压组件在其处于顶压位置时顶压待加工的空心工件的尾端,是指,该顶压组件在其处于顶压位置时,顶芯顶压待加工的空心工件的尾端,其中,图15和图16示出了顶压组件的顶芯顶压待加工的空心工件的尾端;

51.该顶压组件在其处于松开位置时离开待加工的空心工件的尾端是指,该顶压组件在其处于松开位置时,顶芯离开待加工的空心工件的尾端,其中,图17示出顶压组件的顶芯离开待加工的空心工件的尾端。

52.该技术方案通过可转动的顶芯以在顶芯顶压待加工的空心工件时能够跟随待加工的空心工件及主轴一起转动,避免相互接触的待加工的空心工件与顶芯出现相对转动而发生摩擦,损坏待加工的空心工件。

53.该旋压支架30呈龙门架状而于旋压支架30的中部形成有用于容置尾座60的龙门口302;

54.该尾座60置于龙门口302中。

55.该技术方案将旋压支架设计成龙门架状可提高旋压支架的强度,同时,借助龙门口收容尾座,以提高结构布局的紧凑性,减少空间的占用。

56.该三旋轮式数控旋压机还包括用于车削待加工的空心工件50的车削组件70;

57.该车削组件70包括车削基座701、刀架滑动座702和用于安装车削刀具(例如车刀、铣刀等)的刀架703;

58.该床身10上设有车削进给导轨104,该车削进给导轨104平行于主轴20的轴线;

59.该车削基座701可滑移地安装于车削进给导轨104上;

60.该床身10上设有用于驱使车削基座701滑移的车削进给驱动机构105;

61.该车削基座701上设有沿主轴的径向延伸的车削径向导轨704;

62.该刀架滑动座702可滑移地安装于车削径向导轨704上;

63.该车削基座701上设有用于驱使刀架滑动座702滑移的刀架径向驱动机构705;

64.该刀架703固定地安装于刀架滑动座702上。

65.该技术方案通过设置车削组件以便于实现对芯轴装夹的同一待加工的空心工件

即可进行旋压加工,亦可进行切削(例如车削、铣削等)加工,不可节省设备,无需额外配置车削机床,无需径向过多的待加工的空心工件的拆装工序,可保证加工精度的控制,节省加工时间,提高生产效率。

66.本实施例中,该旋压进给驱动机构103、旋压径向驱动机构405、车削进给驱动机构105以及刀架径向驱动机构705均采用现有技术即可,例如丝杆螺母副传动配合电机驱动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1