一种弯管自动翻转装置的制作方法

1.本实用新型涉及弯管车削领域,更具体地说,涉及一种弯管自动翻转装置。

背景技术:

2.弯管车削是直管折弯后的加工工序,由于弯管折弯后切断之后会有毛刺,所以需要进行规格重新限定,通过车削掉一部分使得弯管达到标准,弯管存在两个管口。所以需要车削两次,传统的机器在车削时不便于自动翻转弯管,当人工操作时,弯管被车削后存在一定温度,容易烫伤,同时人工操作不够便捷,在操作的时候如果其他工作人员操作失误,提前将模具合并的话,会压伤正在操作弯管的人员,所以需要防止这种情况发生。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型的目的在于提供一种弯管自动翻转装置,它可以实现通过将弯管先夹紧,然后带着弯管进行上升,然后在不影响翻转的位置将弯管翻转,然后配合后续工序进行加工,在弯管放入时,是需要手动放入的,在靠近手动操作的位置安装好镭射,测量两个模具之间的距离变化,如果是匀速变化则没问题,当出现距离瞬间变化,则将伸缩装置伸出,当操作失误时,急停按钮则会被触发,保护工作人员安全。

4.为解决上述问题,本实用新型采用如下的技术方案。

5.一种弯管自动翻转装置,包括上机架、下机架、夹持翻转主件和一对气动滑轨;一对所述气动滑轨安装在下机架上,上机架与气动滑轨固定连接,气动滑轨用于驱动上机架移动;所述夹持翻转主件包括上模具、下模具和自动翻转机构,上模具和下模具分别对应安装在上机架和下机架内侧,自动翻转机构安装在下模具内,上模具和下模具内均设有凹槽,凹槽其中一端连通外界,凹槽形状合并起来为弯管的形状,用于对弯管进行夹持,配合后续工序对弯管管口进行加工,自动翻转机构用于更换弯管管口,通过将弯管先夹紧,然后带着弯管进行上升,然后在不影响翻转的位置将弯管翻转,然后配合后续工序进行加工,减少人工操作。

6.进一步的,所述自动翻转机构包括放置槽、一对气缸、一对固定块、一对夹紧块、一对夹持块、马达轴、马达和开口槽;放置槽和开口槽均开设在下模具上,且放置槽位于凹槽弧长小的一侧,开口槽位于凹槽弧长大的一侧;一对气缸安装在下模具内,一对气缸分别位于放置槽和开口槽下侧,一对固定块分别放置在放置槽和开口槽内,一对固定块与对应在下侧的一对气缸分别固定连接,一对夹紧块均放置在开口槽内,一对夹紧块分别与一对固定块转动连接,一对夹紧块之间间隙所构成的形状与弯管弯曲部分形状匹配,弧长小的夹紧块放置在开口槽内,弧长长的夹紧块放置在放置槽内,一对夹持块分别通过弹簧滑动安装在一对夹紧块内,夹持块与对应的夹紧块形状相同,马达固定连接在放置在放置槽内的固定块上,马达轴与马达连接,马达轴穿过固定块与夹紧块固定连接,通过自动翻转弯管,避免人工操作出现失误,导致受伤。

7.进一步的所述的一种弯管自动翻转装置还包括感应主件,所述感应主件包括急停

按钮、伸缩装置、镭射和配合槽;所述急停按钮安装在下机架上,伸缩装置安装在上机架上,伸缩装置未伸出时,上机架竖直移动不接触下机架,伸缩装置伸出时,上机架竖直移动触发所述下机架上的急停按钮;镭射安装在下模具上,配合槽开设在上模具内并与镭射处于同一竖直线上,镭射位于上模具端面靠近凹槽处通过感应是否有影响加工的外界因素,从而避免夹伤工作人员。

8.进一步的,一对所述夹持块远离弹簧的一侧上端均为斜面,方便弯管放置。

9.进一步的,所述伸缩装置为气动伸缩杆。

10.相比于现有技术,本实用新型的优点在于:

11.(1)本方案在弯管放入时,是需要手动放入的,在靠近手动操作的位置安装好镭射,测量两个模具之间的距离变化,如果是匀速变化则没问题,当出现距离瞬间变化,则将伸缩装置伸出,当操作失误时,急停按钮则会被触发,保护工作人员安全。

12.(2)本方案通过将弯管先夹紧,然后带着弯管进行上升,然后在不影响翻转的位置将弯管翻转,然后配合后续工序进行加工。

附图说明

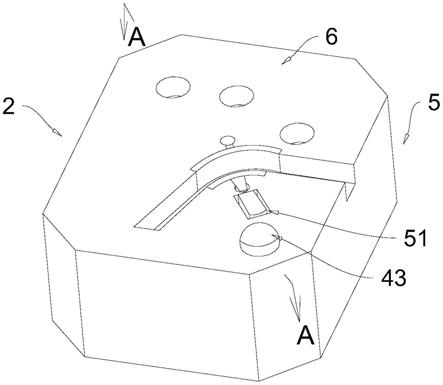

13.图1为本实用新型的整体结构示意视图;

14.图2为本实用新型图1中下模具的整体结构示意图;

15.图3为本实用新型图1中上模具的整体结构示意图;

16.图4为本实用新型图2中沿a-a处的剖面结构示意图;

17.图5为本实用新型图1中感应主件处的结构示意图;

18.图6为本实用新型图4中放置槽处的结构示意图。

19.图中标号说明:

20.上机架1、夹持翻转主件2、气动滑轨3、感应主件4、急停按钮41、伸缩装置42、镭射43、配合槽44、自动翻转机构5、放置槽51、气缸52、固定块53、夹紧块54、夹持块55、马达轴56、马达57、开口槽58、上模具6、下模具7、下机架8。

具体实施方式

21.请参阅图1-6的一种弯管自动翻转装置,它包括上机架1、下机架8、夹持翻转主件2和一对气动滑轨3;一对气动滑轨3安装在下机架8上,上机架1与气动滑轨3固定连接,气动滑轨3用于驱动上机架1移动;夹持翻转主件2包括上模具6、下模具7和自动翻转机构5,上模具6和下模具7分别对应安装在上机架1和下机架8内侧,自动翻转机构5安装在下模具6内,上模具6和下模具7内均设有凹槽,凹槽其中一端连通外界,凹槽形状合并起来为弯管的形状,用于对弯管进行夹持,配合后续工序对弯管管口进行加工,自动翻转机构5用于更换弯管管口,通过将弯管先夹紧,然后带着弯管进行上升,然后在不影响翻转的位置将弯管翻转,然后配合后续工序进行加工,减少人工操作。

22.如图2-4所示,自动翻转机构5包括放置槽51、一对气缸52、一对固定块53、一对夹紧块54、一对夹持块55、马达轴56、马达57和开口槽58;放置槽51和开口槽58均开设在下模具6上,且放置槽51位于凹槽弧长小的一侧,开口槽58位于凹槽弧长大的一侧;一对气缸52安装在下模具6内,一对气缸52分别位于放置槽51和开口槽58下侧,一对固定块53分别放置

在放置槽51和开口槽58内,一对固定块53与对应在下侧的一对气缸52分别固定连接,一对夹紧块54均放置在开口槽58内,一对夹紧块54分别与一对固定块53转动连接,一对夹紧块54之间间隙所构成的形状与弯管弯曲部分形状匹配,弧长小的夹紧块54放置在开口槽58内,弧长长的夹紧块54放置在放置槽51内,一对夹持块55分别通过弹簧滑动安装在一对夹紧块54内,夹持块55与对应的夹紧块54形状相同,马达57固定连接在放置在放置槽51内的固定块53上,马达轴56与马达57连接,马达轴56穿过固定块53与夹紧块54固定连接,通过自动翻转弯管,避免人工操作出现失误,导致受伤。

23.如图5所示,一种弯管自动翻转装置还包括感应主件4,感应主件4包括急停按钮41、伸缩装置42、镭射43和配合槽44;急停按钮41安装在下机架8上,伸缩装置42安装在上机架1上,伸缩装置42未伸出时,上机架1竖直移动不接触下机架8,伸缩装置42伸出时,上机架1竖直移动触发下机架8上的急停按钮41;镭射43安装在下模具6上,配合槽44开设在上模具6内并与镭射43处于同一竖直线上,镭射43位于上模具6端面靠近凹槽处通过感应是否有影响加工的外界因素,从而避免夹伤工作人员一对夹持块55远离弹簧的一侧上端均为斜面,方便弯管放置伸缩装置42为气动伸缩杆。

24.如图6所示,手动将弯管放入凹槽内,然后通过夹持块55的斜面能够轻松放入,然后弹簧被压缩,弹簧的反作用力将弯管夹紧,在手动操作的同时,镭射43的光束被遮挡,如图5所示,则伸缩装置42伸出,悬停在急停按钮41上,当有人操作失误时,然后气动滑轨3带动上机架1向下移动,然后上模具6向下移动,但是伸出的伸缩装置42会触发急停按钮41,从而避免夹伤工作人员。

25.如图2-6所示,当未有操作失误的情况下,手动放置弯管时伸缩装置42还是会伸出,然后放置完成后手离开,镭射43重新测量距离,伸缩装置42缩回,使得急停按钮41不会被触发,气动滑轨3带动上机架1向下移动,然后上模具6向下,使得上模具6和下模具7将弯管上下位置夹住,然后配合后续工序进行一个管口的车削,完成车削后,上模具6被气动滑轨3带动向上移动,分离后,气缸52伸出,使得固定块53带动夹紧块54和夹持块55一起向上移动,从而弯管被带动上升,启动马达57,从而马达轴56带动弧长小的夹紧块54开始转动,然后弯管带动弧长长的夹紧块54转动,完成翻转,进而气缸52复位,收回弯管,然后气动滑轨3带动上机架1向下移动,然后上模具6向下,使得上模具6和下模具7将弯管上下位置夹住,开始后续加工。

26.它在弯管放入时,是需要手动放入的,在靠近手动操作的位置安装好镭射,测量两个模具之间的距离变化,如果是匀速变化则没问题,当出现距离瞬间变化,则将伸缩装置伸出,当操作失误时,急停按钮则会被触发,保护工作人员安全,可以实现通过将弯管先夹紧,然后带着弯管进行上升,然后在不影响翻转的位置将弯管翻转,然后配合后续工序进行加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1