一种自动螺母铆压设备的制作方法

1.本实用新型涉及铆压技术领域,具体涉及一种自动螺母铆压设备。

背景技术:

2.螺母是一种能够将机械设备紧密连接起来的零件,它通常与螺栓配合使用来达到紧固零部件的目的,即通过将螺栓穿入零部件上设有的孔,在螺栓的另一端连接螺母来对零部件进行紧固,汽车上用的螺母,通常包括螺母本体和与螺母为一整体的环形护帽,一些特殊的螺母需要铆接一块垫片以增加整体的耐磨程度。

3.传统的垫片加工方式是由人工放置后送至铆压机中铆压,铆压效率较低。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种自动螺母铆压设备,解决了螺母铆压较慢的问题。

5.本实用新型是通过以下技术方案实现的:

6.一种自动螺母铆压设备,包括机架、设于机架的第一上料机构、铆压机构、转盘及用于驱动转盘转动的转盘驱动机构,所述转盘的圆周设有均匀多个置料孔,所述置料孔用于容置螺母,所述第一上料机构用于将垫片上料至放有螺母的置料孔,所述铆压机构用于对放有垫片的螺母进行铆压;位于所述转盘的下方,所述机架设有第一掉落孔。

7.其中,所述第一上料机构包括供料机构及转料机构,所述供料机构包括桶体、设于桶体内的刷动机构及设于桶体下端的顶出机构,位于顶出机构的上方,所述桶体的下端设有第二落孔;所述转料机构包括设于机架的固定架、设于固定架的转料驱动件、设于转料驱动件的输出端的摆臂及转动设置于摆臂的夹取臂,所述固定架还设有u型限位孔,所述摆臂与u型限位孔滑动连接。

8.其中,所述刷动机构包括设于桶体顶部的刷动驱动件及设于刷动驱动件输出端的毛刷。

9.其中,所述顶出机构包括顶出气缸及设于顶出气缸输出端的顶出件,所述顶出件设有与第二掉落孔对应的掉落槽。

10.其中,所述转料机构还包括设于固定架的x轴滑轨、滑动设置于x轴滑轨的x轴滑块及固定设置于x轴滑块的y轴滑块,所述夹取臂与y轴滑块滑动连接,所述夹取臂与x轴滑轨垂直设置。

11.其中,所述铆压机构包括设于机架的铆压装置及设于铆压装置的压杆,所述压杆位于第一掉落孔的正上方。

12.其中,所述自动螺母铆压设备还包括第二上料机构,所述第二上料机构用于将螺母上料至置料孔。

13.其中,位于第一掉落孔的下方,所述机架设有滑梯。

14.本实用新型的有益效果:

15.解决了螺母铆压较慢的问题:本实用新型的一种自动螺母铆压设备,通过设置有第一上料机构、铆压机构及转盘,加工前将螺母逐个放置于转盘的置料孔内,由转盘带动螺母进行转动,随后第一上料机构将垫片上料至放有螺母的置料孔,转盘将该螺母带动至铆压机构的下方进行铆压,待铆压完成后转盘将其转动至第一掉落孔,使得铆压完成的螺母从第一掉落孔掉落,完成出料。本实用新型的垫片上料、铆压及螺母下料全自动完成,效率更高。

附图说明

16.利用附图对本实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

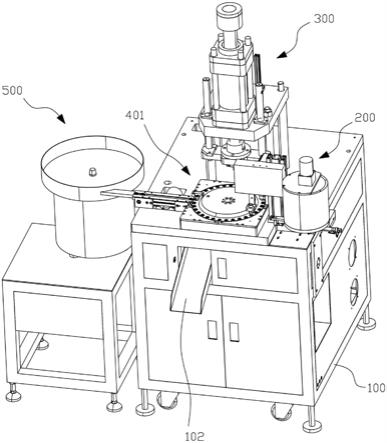

17.图1为本实用新型的立体结构示意图。

18.图2为铆压机构及转盘的结构示意图。

19.图3为第一上料机构的结构示意图。

20.图4为供料机构的内部结构示意图。

21.图5为顶出机构的结构示意图。

22.附图标记

23.机架

‑‑

100,第一掉落孔

‑‑

101,滑梯

‑‑

102,

24.第一上料机构

‑‑

200,供料机构

‑‑

201,桶体

‑‑

202,刷动机构

‑‑

203,刷动驱动件

‑‑

204,毛刷

‑‑

205,顶出机构

‑‑

206,顶出气缸

‑‑

207,顶出件

‑‑

208,掉落槽

‑‑

209,第二掉落孔

‑‑

210,

25.转料机构

‑‑

211,固定架

‑‑

212,转料驱动件

‑‑

213,摆臂

‑‑

214,夹取臂

‑‑

215,u型限位孔

‑‑

216,x轴滑轨

‑‑

217,x轴滑块

‑‑

218,y轴滑块

‑‑

219,

26.铆压机构

‑‑

300,铆压装置

‑‑

301,压杆

‑‑

302,

27.转盘

‑‑

401,转盘驱动机构

‑‑

402,置料孔

‑‑

403,

28.第二上料机构

‑‑

500。

具体实施方式

29.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

30.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

32.如图1至图5所示,一种自动螺母铆压设备,包括机架100、设于机架100的第一上料机构200、铆压机构300、转盘401及用于驱动转盘401转动的转盘驱动机构402,所述转盘401的圆周设有均匀多个置料孔403,所述置料孔403用于容置螺母,所述第一上料机构200用于将垫片上料至放有螺母的置料孔403,所述铆压机构300用于对放有垫片的螺母进行铆压;位于所述转盘401的下方,所述机架100设有第一掉落孔101。

33.具体的,本实用新型的一种自动螺母铆压设备,通过设置有第一上料机构200、铆压机构300及转盘401,加工前将螺母逐个放置于转盘401的置料孔403内,由转盘401带动螺母进行转动,随后第一上料机构200将垫片上料至放有螺母的置料孔403,转盘401将该螺母带动至铆压机构300的下方进行铆压,待铆压完成后转盘401将其转动至第一掉落孔101,使得铆压完成的螺母从第一掉落孔101掉落,完成出料。本实用新型的垫片上料、铆压及螺母下料全自动完成,效率更高。

34.具体的,所述第一上料机构200包括供料机构201及转料机构211,所述供料机构201包括桶体202、设于桶体202内的刷动机构203及设于桶体202下端的顶出机构206,位于顶出机构206的上方,所述桶体202的下端设有第二掉落孔210;所述转料机构211包括设于机架100的固定架212、设于固定架212的转料驱动件213、设于转料驱动件213的输出端的摆臂214及转动设置于摆臂214的夹取臂215,所述固定架212还设有u型限位孔216,所述摆臂214与u型限位孔216滑动连接。

35.具体的,所述刷动机构203包括设于桶体202顶部的刷动驱动件204及设于刷动驱动件204输出端的毛刷205。

36.具体的,所述顶出机构206包括顶出气缸207及设于顶出气缸207输出端的顶出件208,所述顶出件208设有与第二掉落孔210对应的掉落槽209。

37.实际使用时,首先将垫片倒入桶体202内,刷动驱动件204驱动毛刷205在桶体202内搅动,使得垫片从第二掉落孔210中掉入顶出机构206的掉落槽209内,顶出气缸207驱动顶出件208伸出,夹取臂215夹取垫片;随后转料驱动件213驱动摆臂214沿着u型限位孔216滑动,同时带动夹取臂215从u型限位孔216的一端移动至另一端,此时夹取臂215位于转盘401的上方,同时将垫片放置于置料孔403内的螺母上,由转盘401转动至相应的位置经铆压机构300铆压,最终从第一掉落孔101处掉落,完成出料。另外,位于第一掉落孔101的下方,所述机架100设有滑梯102,通过滑梯102将从第一掉落孔101处掉落的螺母进行引导,方便收集。

38.同时,在所述转料机构211还包括设于固定架212的x轴滑轨217、滑动设置于x轴滑轨217的x轴滑块218及固定设置于x轴滑块218的y轴滑块219,所述夹取臂215与y轴滑块219滑动连接,所述夹取臂215与x轴滑轨217垂直设置。通过设置x轴滑轨217、x轴滑块218及y轴滑块219,以对摆臂214的滑动作限位作用。

39.具体的,所述铆压机构300包括设于机架100的铆压装置301及设于铆压装置301的压杆302,所述压杆302位于第一掉落孔101的正上方,在实际使用时由于设备上难免沾有润

滑油,为避免螺母粘黏在转盘401上无法从第一掉落孔101处掉落,通过铆压装置301下压时带动压杆302下压,将黏连在转盘401上的螺母从第一掉落孔101处捅出,从而掉落。

40.具体的,所述自动螺母铆压设备还包括第二上料机构500,所述第二上料机构500用于将螺母上料至置料孔403。一般来说,第二上料机构500由料盘及料道组成,料盘内装满螺母,以减少人工的工作量,增加上料效率。

41.需要说明的是,在本实施例中的顶出机构206也可以是输送带或震动流道的形式对垫片进行运输,其实现的效果与本实施例记载的效果类似,在此不再赘述。

42.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1