一种防钢板墙焊接变形机械装置的制作方法

1.本实用新型属于建筑结构制造辅助设备技术领域,具体涉及一种防钢板墙焊接变形机械装置。

背景技术:

2.随着钢结构的发展,高层钢框架结构越来越多。在抗侧力体系中,钢板墙具有较高的侧向刚度和极限承载力,良好的位移延性和耗能能力。与传统的纯抗弯钢框架体系和支撑钢框架体系相比,还具有较高的经济性。但同时较薄的钢板墙在焊接时容易发生变形。特别是在现场焊接时,因为条件的局限性,防变形措施难以实施。所以尽量使钢板墙与边缘构件在车间焊接。因此在加工制作中,控制钢板墙变形显得尤为重要。

3.现有技术公开了名称为防钢板焊接变形装置(申请号:cn201320004899.5)的实用新型专利,其采用锁止组件固定待焊的钢板,能有效防止钢板在焊接时变形,提高工作效率。

4.可见现有技术公开了对待焊钢板的防变形技术方案,对于本领域技术人员而言,如何对钢板墙的钢板和h型钢同时实施防变形措施是本领域技术人员需要解决的技术问题。

技术实现要素:

5.本实用新型目的在于解决现有技术中存在的上述技术问题,提供一种防钢板墙焊接变形机械装置,可以有效控制构件变形,在焊接后不需要进行构件变形矫正,避免构件变形报废,节约时间成本和材料成本。

6.为了解决上述技术问题,本实用新型采用如下技术方案:

7.一种防钢板墙焊接变形机械装置,包括工作平台和钢板约束装置,工作平台用于放置钢板,钢板约束装置对钢板压紧,使得钢板固定在工作平台上。其特征在于,还包括升降平台、型钢固定装置和防变形伸缩杆,升降平台用于放置h型钢,通过升降平台的上下升降,调整h型钢的设置高度,使得h型钢调节至钢板对应安装位置处。型钢固定装置对h型钢的翼缘板水平方向进行限位固定,使得钢板和h型钢的翼缘板进行接触焊接。通过防变形伸缩杆的长度变化,使得防变形伸缩杆扣住h型钢的两翼缘板。

8.本实用新型通过两部分来对钢板墙实施防变形措施,第一部分是通过工作平台和钢板约束装置对待焊的钢板竖向压住,防止钢板变形。第二部分是通过升降平台和型钢固定装置来对h型钢水平方向固定,同时考虑到h型钢的形状特殊性,本实用新型采用防变形伸缩杆扣住h型钢的两翼缘板,使得h型钢未焊接侧的翼缘板拉住h型钢焊接侧的翼缘板,防止焊接时翼缘板变形,进而防止h型钢的变形。而且通过升降平台的高度调整,使得h型钢调节至钢板对应安装位置处,提高钢板墙焊接质量。

9.进一步,工作平台包括支撑杆和第一箱型体,支撑杆固定在第一箱型体的底面上,钢板放置在第一箱型体的顶面上,支撑杆为方管,起到支撑作用,而第一箱型体作为钢板焊

接的载体,可将钢板抬离地面一定高度进行焊接。

10.进一步,第一箱型体内部设有加劲肋,通过加劲肋对第一箱型体的顶面进行支撑,使得第一箱型体的顶面平整,同时提高了整个第一箱型体的受力能力。

11.进一步,钢板约束装置包括第二箱型体、第一千斤顶和压紧板,第二箱型体固定连接在工作平台上,第二箱型体也可在内部设置加劲肋,第一千斤顶竖向固定连接在第二箱型体上,压紧板固定连接在第一千斤顶上,通过第一千斤顶的上下升降作用,使得压紧板压紧钢板,对钢板施加竖向作用力,起到对钢板的固定作用,防止钢板变形。

12.进一步,压紧板的底部固定连接有凸块,相邻两块凸块之间形成间隙,通过凸块压住钢板,在按压过程中使钢板受力均匀。

13.进一步,升降平台包括升降桌腿和第三箱型体,第三箱型体也可在内部设置加劲肋,升降桌腿固定连接在第三箱型体的底面上,升降桌腿包括外管和内管,内管在外管中上下移动,外管内设有气缸,气缸固定连接内管,内管和第三箱型体固定连接,实现升降平台的自动上下升降。

14.进一步,由于钢板需要和h型钢的翼缘板外表面进行施焊,因此需要将h型钢水平放置,如果对h型钢的腹板进行固定,腹板不易受力。针对该技术问题,本实用新型对型钢固定装置具体设计:型钢固定装置包括固定座、第二千斤顶、推板和限位条,固定座固定连接在升降平台上,第二千斤顶水平固定连接在固定座上,推板固定连接在第二千斤顶上,限位条固定连接在升降平台上,h型钢放置在限位条和推板之间的区域中,通过第二千斤顶水平方向升降作用,使得限位条和推板夹紧h型钢。本实用新型通过第二千斤顶水平方向升降作用,使得推板水平移动,采用限位条和推板夹紧h型钢的翼缘板,可防止h型钢变形,同时限位条厚度较薄,不影响钢板和h型钢一侧的翼缘板进行焊接操作。

15.进一步,固定座包括侧板和三角板,侧板和三角板均焊接在升降平台上,相邻两块三角板保持相同的距离焊接在侧板上,第二千斤顶固定连接在侧板上。增加固定座的强度和稳定性,可将第二千斤顶牢固在固定座上。

16.进一步,防变形伸缩杆包括套管和杆件,采用两个杆件分别设于套管中,套管螺纹连接有紧固件,紧固件顶紧杆件。当紧固件拧松时,可将杆件在套管中移动,当调整完成后,拧紧紧固件,紧固件顶紧杆件,可调整防变形伸缩杆的长度,适应h型钢的两翼缘板的间距。

17.进一步,杆件的端部焊接有端头,端头和杆件的端部之间形成槽口,翼缘板嵌入到槽口中,使得杆件扣住两翼缘板的外侧,进而使得h型钢未焊接侧的翼缘板拉住h型钢焊接侧的翼缘板,对两翼缘板进行定位,再配合限位条和推板夹紧h型钢的翼缘板,减小焊接应力,可防止h型钢变形。

18.本实用新型由于采用了上述技术方案,具有以下有益效果:

19.本实用新型通过两部分来对钢板墙实施防变形措施,第一部分是通过工作平台和钢板约束装置对待焊的钢板竖向压住,防止钢板变形。第二部分是通过升降平台和型钢固定装置来对h型钢水平方向固定,同时考虑到h型钢的形状特殊性,本实用新型采用防变形伸缩杆扣住h型钢的两翼缘板,使得h型钢未焊接侧的翼缘板拉住h型钢焊接侧的翼缘板,防止焊接时翼缘板变形,进而防止h型钢的变形。而且通过升降平台的高度调整,使得h型钢调节至钢板对应安装位置处,提高钢板墙焊接质量。

附图说明

20.下面结合附图对本实用新型作进一步说明:

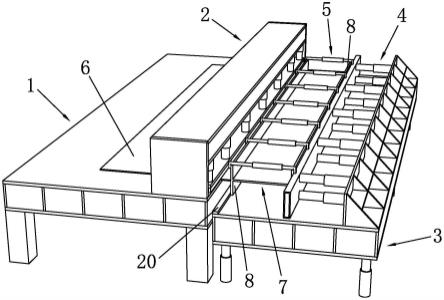

21.图1为本实用新型一种防钢板墙焊接变形机械装置的结构示意图;

22.图2为本实用新型中工作平台的结构示意图;

23.图3为本实用新型中工作平台内部的结构示意图;

24.图4为本实用新型中钢板约束装置的结构示意图;

25.图5为本实用新型中型钢固定装置的结构示意图;

26.图6为本实用新型中防变形伸缩杆的结构示意图;

27.图7为本实用新型中升降平台的结构示意图。

28.图中,1-工作平台;2-钢板约束装置;3-升降平台;4-型钢固定装置;5-防变形伸缩杆;6-钢板;7-h型钢;8-翼缘板;9-第一箱型体;10-支撑杆;11-加劲肋;12-第二箱型体;13-第一千斤顶;14-压紧板;15-凸块;16-间隙;17-三角板;18-支撑板;19-第二千斤顶;20-限位条;21-推板;22-升降桌腿;23-内管;24-外管;25-气缸;26-第三箱型体;27-杆件;28-紧固件;29-端头;30-套管;31-槽口;32-侧板。

具体实施方式

29.如图1至图7所示,为本实用新型一种防钢板墙焊接变形机械装置,包括工作平台1和钢板约束装置2,工作平台1用于放置钢板6,钢板约束装置2对钢板6压紧,使得钢板6固定在工作平台1上。

30.本实用新型还包括升降平台3、型钢固定装置4和防变形伸缩杆5,升降平台3用于放置h型钢7,通过升降平台3的上下升降,调整h型钢7的设置高度,使得h型钢7调节至钢板6对应安装位置处。型钢固定装置4对h型钢7的翼缘板8水平方向进行限位固定,使得钢板6和h型钢7的翼缘板8进行接触焊接。通过防变形伸缩杆5的长度变化,将防变形伸缩杆5定位h型钢7的两翼缘板8。

31.本实用新型通过两部分来对钢板6墙实施防变形措施,第一部分是通过工作平台1和钢板约束装置2对待焊的钢板6竖向压住,防止钢板6变形。第二部分是通过升降平台3和型钢固定装置4来对h型钢7水平方向固定,同时考虑到h型钢7的形状特殊性,本实用新型采用防变形伸缩杆5扣住h型钢7的两翼缘板8,使得h型钢7未焊接侧的翼缘板8拉住h型钢7焊接侧的翼缘板8,防止焊接时翼缘板8变形,进而防止h型钢7的变形。而且通过升降平台3的高度调整,使得h型钢7调节至钢板6对应安装位置处,提高钢板6墙焊接质量。

32.工作平台1包括支撑杆10和第一箱型体9,支撑杆10固定在第一箱型体9的底面上,支撑杆10可焊接在第一箱型体9上,钢板6放置在第一箱型体9的顶面上,支撑杆10为方管,起到支撑作用,而第一箱型体9作为钢板6焊接的载体,可将钢板6抬离地面一定高度进行焊接。第一箱型体9内部设有加劲肋11,通过加劲肋11对第一箱型体9的顶面进行支撑,使得第一箱型体9的顶面平整,同时提高了整个第一箱型体9的受力能力。

33.钢板约束装置2包括第二箱型体12、第一千斤顶13和压紧板14,第二箱型体12固定连接在工作平台1上,第二箱型体12也可在内部设置加劲肋,第一千斤顶13竖向固定连接在第二箱型体12上,压紧板14固定连接在第一千斤顶13上,通过第一千斤顶13的上下升降作用,使得压紧板14压紧钢板6,对钢板6施加竖向作用力,起到对钢板6的固定作用,防止钢板

6变形。压紧板14的底部固定连接有凸块15,相邻两块凸块15之间形成间隙16,通过凸块15压住钢板6,在按压过程中使钢板6受力均匀。

34.升降平台3包括升降桌腿22和第三箱型体26,第三箱型体26也可在内部设置加劲肋,升降桌腿22固定连接在第三箱型体26的底面上,升降桌腿22包括外管24和内管23,内管23在外管24中上下移动,外管24内设有气缸25,气缸25固定连接内管23,内管23和第三箱型体26固定连接,内管23焊接在第三箱型体26的底面上,实现升降平台3的自动上下升降。

35.由于钢板6需要和h型钢7的翼缘板8外表面进行施焊,因此需要将h型钢7水平放置,如果对h型钢7的腹板进行固定,腹板不易受力。针对该技术问题,本实用新型对型钢固定装置4具体设计:型钢固定装置4包括固定座、第二千斤顶19、推板21和限位条20,固定座固定连接在升降平台3上,第二千斤顶19水平固定连接在固定座上,推板21固定连接在第二千斤顶19上,限位条20固定连接在升降平台3上,限位条20焊接在升降平台3上,h型钢7放置在限位条20和推板21之间的区域中,通过第二千斤顶19水平方向升降作用,使得限位条20和推板21夹紧h型钢7。本实用新型通过第二千斤顶19水平方向升降作用,使得推板21水平移动,采用限位条20和推板21夹紧h型钢7的翼缘板8,可防止h型钢7变形,同时限位条20厚度较薄,不影响钢板6和h型钢7一侧的翼缘板8进行焊接操作。固定座包括侧板32和三角板17,侧板32和三角板17均焊接在升降平台3上,相邻两块三角板17保持相同的距离焊接在侧板32上,第二千斤顶19固定连接在侧板32上。增加固定座的强度和稳定性,可将第二千斤顶19牢固在固定座上。相邻两块三角板17之间可焊接支撑板18,增加三角板17之间连接的牢固性,提高固定座的稳定性。

36.防变形伸缩杆5包括套管30和杆件27,采用两个杆件27分别设于套管30中,套管30螺纹连接有紧固件28,紧固件28顶紧杆件27。当紧固件28拧松时,可将杆件27在套管30中移动,当调整完成后,拧紧紧固件28,紧固件28顶紧杆件27,可调整防变形伸缩杆5的长度,适应h型钢7的两翼缘板8的间距。杆件27的端部焊接有端头29,端头29和杆件27的端部之间形成槽口31,翼缘板8嵌入到槽口31中,使得杆件27扣住两翼缘板8的外侧,使得h型钢7未焊接侧的翼缘板8拉住h型钢7焊接侧的翼缘板8,对两翼缘板8进行定位,再配合限位条20和推板21夹紧h型钢7的翼缘板8,减小焊接应力,可防止h型钢7变形。

37.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1