组装点焊夹具的制作方法

1.本发明属于核电技术领域,具体涉及一种组装点焊夹具。

背景技术:

2.相关技术中,组件导向筒与支撑板焊接件,由一块支撑板一个导向筒2组装焊接而成,但是在工作实践中发现存在以下问题。1)件为零散状态,组装后无固定限位,易造成零件组装不到位,一端卡死现象,装配精度差。2)组装点焊后焊接变形,影响后续加工精度。因此,亟需对导向筒和支撑板进行有效组装和定位。

技术实现要素:

3.为克服相关技术中存在的问题,提供了一种组装点焊夹具。

4.根据本公开实施例的一方面,提供一种组装点焊夹具,所述组装点焊夹具包括:定位基板、连接杆、第一螺母和第二螺母;

5.待组装的组件包括支撑板和导向筒,所述支撑板中心位置沿轴向开设第一通孔,所述导向筒为管状结构,所述导向筒底端能够插入所述第一通孔中;

6.所述定位基板为平板结构,所述定位基板沿轴向开设第二通孔,所述支撑板设置在所述定位基板上,所述第一通孔正对所述第二通孔;

7.所述第二通孔内壁上端的位置按照由上之下的顺序具有沿径向向内延伸的第一台阶部和第二台阶部,所述第二台阶部的内圈较所述第一台阶部的内圈更靠近所述第二通孔的轴线;

8.所述导向筒底端压抵在所述第一台阶部上端和侧壁;

9.所述连接杆穿过所述导向筒内部,所述连接杆下端穿出所述导向筒底端的位置具有沿径向向外延伸到凸台,所述凸台压抵在所述第二台阶部上端和侧壁;

10.所述连接杆两端具有螺纹,所述第一螺母螺纹连接在所述连接杆探出所述导向筒的位置,且所述第一螺母的底端压抵所述导向筒的顶端,所述第二螺母螺纹连接在所述连接杆下端探出所述第二通孔的位置,且所述第二螺母的顶端压抵所述定位基板的底端,使得所述导向筒插设在所述第一通孔中,且所述导向筒的轴心与所述支撑板垂直。

11.在一种可能的实现方式中,所述组装点焊夹具还包括连接块;所述连接块沿轴向开设第三通孔,所述连接块设置在所述导向筒的顶端,所述第一螺母螺纹连接在所述连接杆探出所述第三通孔的位置,且所述第一螺母的底端压抵所述连接块的顶端。

12.在一种可能的实现方式中,所述定位基板上端具有沿轴向向上延伸的凸起结构,所述支撑板的边缘能够适配的卡在所述凸起结构朝向所述定位基板中心的边缘处。

13.在一种可能的实现方式中,所述定位基板上端具有多个沿轴向向上延伸的凸起结构;

14.所述支撑板的边缘能够适配的卡在所述多个凸起结构之间。

15.在一种可能的实现方式中,所述组装点焊夹具还包括多个支撑柱;

16.所述多个支撑柱支撑在所述定位基板的下端。

17.本公开的有益效果在于:本公开中定位基板沿轴向开设第二通孔,支撑板设置在定位基板上,第一通孔正对第二通孔;第二通孔内壁上端的位置按照由上之下的顺序具有沿径向向内延伸的第一台阶部和第二台阶部,第二台阶部较第一台阶部更靠近第二通孔的轴线;导向筒底端压抵在第一台阶部上端和侧壁;连接杆穿过导向筒内部,连接杆下端穿出导向筒底端的位置具有沿径向向外延伸到凸起,凸起压抵在第二台阶部上端和侧壁;连接杆两端具有螺纹,第一螺母将连接杆上端固定在导向筒顶端,第二螺母将连接杆下端固定在定位基板的底端,使得导向筒插设在第一通孔中,且导向筒的轴心与支撑板垂直。由此实现导向筒与支撑板组焊件一次性组装,解决零件装配无限位,装配不到位的情况,使得焊接变形得以控制,确保产品质量。

附图说明

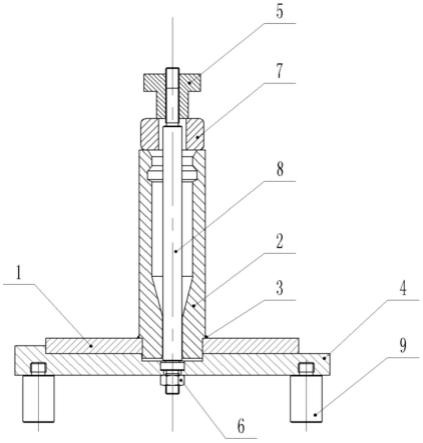

18.图1是根据一示例性实施例示出的一种组装点焊夹具的示意图。

19.图2是根据一示例性实施例示出的一种组装点焊夹具的连接杆的示意图。

20.图3是根据一示例性实施例示出的一种组装点焊夹具的定位基板的示意图。

21.图中:

22.1、支撑板;2、导向筒;3、焊点;4、定位基板;41、凸起结构;

23.5、第一螺母;6、第二螺母;7、连接块;8、连接杆;81、凸台;

24.9、支撑柱。

具体实施方式

25.下面结合附图及具体实施例对本发明作进一步详细说明。

26.图1是根据一示例性实施例示出的一种组装点焊夹具的示意图。如图1所示,一种组装点焊夹具,所述组装点焊夹具包括:定位基板4、连接杆8、第一螺母5和第二螺母6;

27.待组装的组件包括支撑板1和导向筒2,所述支撑板1中心位置沿轴向开设第一通孔,所述导向筒2为管状结构,所述导向筒2底端能够插入所述第一通孔中;

28.所述定位基板4为平板结构,所述定位基板4沿轴向开设第二通孔,所述支撑板1设置在所述定位基板4上,所述第一通孔正对所述第二通孔;

29.所述第二通孔内壁上端的位置按照由上之下的顺序具有沿径向向内延伸的第一台阶部和第二台阶部,所述第二台阶部的内圈较所述第一台阶部的内圈更靠近所述第二通孔的轴线;

30.所述导向筒2底端压抵在所述第一台阶部上端和侧壁;

31.所述连接杆8穿过所述导向筒2内部,所述连接杆8下端穿出所述导向筒2底端的位置具有沿径向向外延伸到凸台81,所述凸台81压抵在所述第二台阶部上端和侧壁;

32.所述连接杆8两端具有螺纹,所述第一螺母5螺纹连接在所述连接杆8探出所述导向筒2的位置,且所述第一螺母5的底端压抵所述导向筒2的顶端,所述第二螺母6螺纹连接在所述连接杆8下端探出所述第二通孔的位置,且所述第二螺母6的顶端压抵所述定位基板4的底端,使得所述导向筒2插设在所述第一通孔中,且所述导向筒2的轴心与所述支撑板1垂直。这样,可以有效组装导向筒2和支撑板1,方便的对导向筒2和支撑板1接触的焊点3位

置进行焊接。

33.本公开中定位基板4沿轴向开设第二通孔,支撑板1设置在定位基板4上,第一通孔正对第二通孔;第二通孔内壁上端的位置按照由上之下的顺序具有沿径向向内延伸的第一台阶部和第二台阶部,第二台阶部较第一台阶部更靠近第二通孔的轴线;导向筒2底端压抵在第一台阶部上端和侧壁;连接杆8穿过导向筒2内部,连接杆8下端穿出导向筒2底端的位置具有沿径向向外延伸到凸起,凸起压抵在第二台阶部上端和侧壁;连接杆8两端具有螺纹,第一螺母5将连接杆8上端固定在导向筒2顶端,第二螺母6将连接杆8下端固定在定位基板4的底端,使得导向筒2插设在第一通孔中,且导向筒2的轴心与支撑板1垂直。由此实现导向筒2与支撑板1组焊件一次性组装,解决零件装配无限位,装配不到位的情况,使得焊接变形得以控制,确保产品质量。

34.在一种可能的实现方式中,所述组装点焊夹具还包括压紧块7;所述压紧块7沿轴向开设第三通孔,所述压紧块7设置在所述导向筒2的顶端,所述第一螺母5螺纹连接在所述连接杆8探出所述第三通孔的位置,且所述第一螺母5的底端压抵所述压紧块7的顶端。压紧块7可以有效避免第一螺母5对导向筒2顶端的损伤。

35.在一种可能的实现方式中,所述定位基板4上端具有沿轴向向上延伸的凸起结构41,所述支撑板1的边缘能够适配的卡在所述凸起结构41朝向所述定位基板4中心的边缘处。这样可以有效限制支撑板1,有效防止支撑板1与导向筒2之间的相对位移。

36.在一种可能的实现方式中,所述定位基板4上端具有多个沿轴向向上延伸的凸起结构41;所述支撑板1的边缘能够适配的卡在所述凸起结构41之间。这样,可以进一步有效防止支撑板1与导向筒2之间的相对位移。

37.在一种可能的实现方式中,所述组装点焊夹具还包括多个支撑柱9;所述多个支撑柱9支撑在所述定位基板4的下端。

38.在一种应用示例中,采用本公开的组装点焊夹具对待组装的组件进行组装点焊包括以下步骤:

39.将支撑板穿过连接杆,放入定位基板。

40.将导向筒穿过连接杆,与支撑板组装在一起,如有必要,用胶木榔头轻敲确保组装后的组装件装配到位,保证支撑板和导向筒贴合,无一端卡死现象。

41.将连接块穿过连接杆,再将第一螺母穿过连接杆拧紧。

42.对导向筒与支撑板组装件按要求进行点焊,点焊后用不锈钢丝刷去除氧化色。

43.拧松第一螺母,依次取出第一螺母、压紧块、导向筒与支撑板组装件。

44.以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1