一种加工防撞梁横梁的拉铆装置的制作方法

1.本实用新型涉及一种加工防撞梁横梁的拉铆装置。

背景技术:

2.汽车防撞梁的主要作用是在汽车发生碰撞过程中利用自身特点吸收来自碰撞造成的能量,保护车身和车上乘客的行车安全,因此需要合金具有良好的力学性能,所以越来越多的主机厂选择铝合金作为前后防撞梁的材质。铝和钢的物理、化学性能差异很大,两种材料焊接难度很大,目前没有适合车身异种材料焊接的工艺。因此通过螺栓装配进行连接,通常在铝材料上进行拉铆螺母、螺母螺栓、抽芯铆钉等工艺来实现铝和钢的连接。不过由于零件种类繁多,铆接工艺多种(无铆钉铆接、拉铆m8螺母、拉铆m6螺母、拉铆m6螺钉、抽芯铆钉、螺栓装配等),既要保证铆接强度又要保证无漏铆接、无错铆接等。但是在实际生产过程中经常会出现作业工人操作失误,产品处理不到位,不遵守流程造成效率低下。

技术实现要素:

3.本实用新型的目的是克服现有技术的缺陷,提供一种加工防撞梁横梁的拉铆装置,能够有效地满足工业上对于防撞梁组合件的铆接工艺质量和效率的要求,提高了产品生产效率和产品质量,避免了后期返工返修情况的出现。

4.实现上述目的的技术方案是:一种加工防撞梁横梁的拉铆装置,包括翻转架、检测提示系统和加工夹具,所述检测提示系统包括电气控制柜、触摸屏、按钮组件和声光报警器,所述加工夹具包括电控气缸、左夹爪、右夹爪和两个手动压紧机构,其中:

5.所述翻转架包括翻转架底座和右夹爪安装柜,所述电气控制柜和右夹爪安装柜一左一右地设置在所述翻转架底座上;

6.所述触摸屏和按钮组件分别设置在所述电气控制柜的外侧壁,所述声光报警器、电控气缸和左夹爪分别设置在所述电气控制柜的顶端,所述右夹爪设置在所述右夹爪安装柜的顶端;所述两个手动压紧机构一一对应地设置在所述左夹爪和右夹爪的上方;

7.所述左夹爪和右夹爪的结构相同,且呈左右对称分布;每个夹爪均包括转盘、从动轮、前定位块和后定位块,所述从动轮设置在所述转盘的转动轴上,所述前定位块和后定位块分别可前后移动地设置在所述转盘的工作面上;所述左夹爪的转盘和右夹爪的转盘的工作面相对设置;

8.所述电控气缸位于所述左夹爪的正后方;

9.所述电控气缸的输出轴上设置有主动轮,所述主动轮和左夹爪的从动轮之间张紧有传送带;

10.所述触摸屏、按钮组件和声光报警器分别与电气控制柜电连接。

11.上述的一种加工防撞梁横梁的拉铆装置,其中,所述电气控制柜外接有三个拉铆枪,所述三个拉铆枪负责不同孔位上的拉铆;所述触摸屏上显示各步指令,提醒工人各步所需拉铆枪的型号和拉铆次数;工人疏忽或操作不当出现与所述触摸屏上指令不符的行为

时,所述电气控制柜控制所述声光报警器启动报警。

12.上述的一种加工防撞梁横梁的拉铆装置,其中,所述拉铆装置还包括与所述电气控制柜通信连接的传感检测装置,所述传感检测装置用于比较安装于所述拉铆枪的一端的拉铆件是否对准待铆接工件上对应的孔,并将比较结果发送至所述电气控制柜,当没有对准时,所述电气控制柜控制所述声光报警器启动报警。

13.上述的一种加工防撞梁横梁的拉铆装置,其中,所述左夹爪的转盘通过转盘固定架固定在所述电气控制柜的顶端,所述右夹爪的转盘通过转盘固定架固定在所述右夹爪安装柜的顶端。

14.上述的一种加工防撞梁横梁的拉铆装置,其中,所述转盘的工作面上开设有滑槽,所述滑槽内设置有前滑块和后滑块,所述前定位块和后定位块一一对应地与所述前滑块和后滑块相连,所述前滑块和后滑块外接有夹紧气缸,所述夹紧气缸驱动所述前滑块和后滑块沿着滑槽同时向内侧或向外侧移动。

15.上述的一种加工防撞梁横梁的拉铆装置,其中,所述加工夹具上安装有用以检测待铆接工件有无的传感器,所述传感器与所述电气控制柜通讯。

16.上述的一种加工防撞梁横梁的拉铆装置,其中,所述按钮组件包括启动按钮、复位按钮和电控气缸触发按钮,所述电控气缸触发按钮用于控制所述电控气缸工作。

17.上述的一种加工防撞梁横梁的拉铆装置,其中,所述翻转架底座的底端设置有脚撑。

18.本实用新型的加工防撞梁横梁的拉铆装置,能够有效地满足工业上对于防撞梁组合件的铆接工艺质量和效率的要求,提高了产品生产效率和产品质量,避免了后期返工返修情况的出现。

附图说明

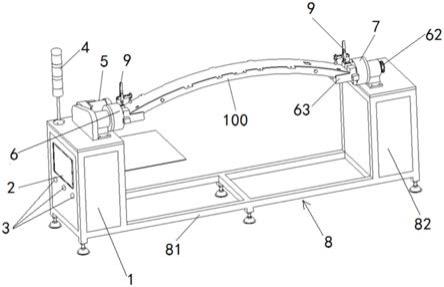

19.图1为本实用新型的加工防撞梁横梁的拉铆装置的立体结构图;

20.图2为本实用新型的加工防撞梁横梁的拉铆装置的加工夹具的结构图。

具体实施方式

21.为了使本技术领域的技术人员能更好地理解本实用新型的技术方案,下面结合附图对其具体实施方式进行详细地说明:

22.请参阅图1和图2,本实用新型的最佳实施例,一种加工防撞梁横梁的拉铆装置,包括翻转架8、检测提示系统和加工夹具,检测提示系统包括电气控制柜1、触摸屏2、按钮组件3和声光报警器4,加工夹具包括电控气缸5、左夹爪6、右夹爪7和两个手动压紧机构9。

23.翻转架8包括翻转架底座81和右夹爪安装柜82,电气控制柜1和右夹爪安装柜82一左一右地设置在翻转架底座81上;触摸屏2和按钮组件3分别设置在电气控制柜1的外侧壁,声光报警器4、电控气缸5和左夹爪6分别设置在电气控制柜1的顶端,右夹爪7设置在右夹爪安装柜82的顶端;两个手动压紧机构9一一对应地设置在左夹爪6和右夹爪7的上方;手动压紧机构9用于手动压紧待铆接工件,手动压紧机构9采用市售产品即可。

24.左夹爪6和右夹爪7的结构相同,且呈左右对称分布;每个夹爪均包括转盘61、从动轮62、前定位块63和后定位块(图中未显示),从动轮62设置在转盘61的转动轴上,前定位块

63和后定位块分别可前后移动地设置在转盘61的工作面上;左夹爪6的转盘61和右夹爪7的转盘61的工作面相对设置。具体地,左夹爪6的转盘通过转盘固定架64固定在电气控制柜1的顶端,右夹爪7的转盘通过转盘固定架固定在右夹爪安装柜82的顶端。转盘61的工作面上开设有滑槽,滑槽内设置有前滑块65和后滑块66,前定位块63和后定位块一一对应地与前滑块65和后滑块66相连,前滑块65和后滑块66外接有夹紧气缸,夹紧气缸驱动前滑块和后滑块沿着滑槽同时向内侧或向外侧移动,进而带动前定位块63和后定位块同时向内侧或向外侧移动。各定位块安装在转盘61上的,当造成磨损时可拆卸快速更换各定位块。

25.待铆接工件的两端由左夹爪6、右夹爪7的前定位块63和后定位块定位夹紧,限制待铆接工件的前后左右四个自由度,由手动压紧机构9做剩余上下两个自由度限制,实现完全定位,保证加工夹具的稳定程度。

26.电控气缸5位于左夹爪6的正后方;电控气缸5通过气缸固定架固定在电气控制柜1的顶端。电控气缸5的输出轴上设置有主动轮51,主动轮51和左夹爪6的从动轮62之间张紧有传送带52。传送带52的外面可以设置防尘罩。

27.触摸屏2、按钮组件3和声光报警器4分别与电气控制柜1电连接。电气控制柜1外接有三个拉铆枪,三个拉铆枪负责不同孔位上的拉铆;触摸屏2上显示各步指令,提醒工人各步所需拉铆枪的型号和拉铆次数;工人疏忽或操作不当出现与所述触摸屏上指令不符的行为时,电气控制柜1控制声光报警器4启动报警。电气控制柜还通信连接的传感检测装置,传感检测装置用于比较安装于拉铆枪的一端的拉铆件是否对准待铆接工件上对应的孔,并将比较结果发送至电气控制柜1,当没有对准时,电气控制柜1控制声光报警器4启动报警。

28.加工夹具上安装有用以检测待铆接工件有无的传感器,传感器与电气控制柜1通讯,当待铆接工件被加工夹具固定时,传感器发送相应安装就位信号给电气控制柜1。

29.按钮组件3包括启动按钮、复位按钮和电控气缸触发按钮,电控气缸触发按钮用于控制电控气缸5工作。作业人员通过手拍电控气缸触发按钮,触发电控气缸5工作,待铆接工件的两端由左夹爪6、右夹爪7的前定位块63和后定位块定位夹紧,电控气缸5工作时,与电控气缸5相连的主动轮51带动左夹爪6的从动轮62转动,进而带动左夹爪6的转盘61进行旋转运动。左夹爪62通过已经被夹紧的待铆接工件将动力传给右夹爪7,从而实现整体待铆接工件的转动。保证待铆接工件的加工面始终朝向作业工人。

30.翻转架底座81的底端设置有脚撑,便于稳定整个拉铆装置。

31.本实用新型的加工防撞梁横梁的拉铆装置,在使用时,工人将防撞梁横梁100(待铆接工件)放置在左夹爪6、右夹爪7的前、后定位块上,启动夹紧气缸,夹紧气缸驱动前滑块和后滑块沿着滑槽同时向内侧或向外侧移动,进而带动前、后定位块同时向内侧移动,防撞梁横梁100的两端由左夹爪6、右夹爪7的前、后定位块定位夹紧,限制待铆接工件的前后左右四个自由度,由手动压紧机构9做剩余上下两个自由度限制,实现防撞梁横梁100的完全定位;触摸屏2上提示拉铆枪型号,工人根据提示选择相应拉铆枪,并根据触摸屏上的拉铆孔位和拉铆次数实行拉铆操作;待加工面拉铆处理完成,拍动电控气缸触发按钮,左、右夹爪带动防撞梁横梁100翻转90度,将防撞梁横梁100侧面作为加工面朝向作业工人,并按照上步行为重复操作,直至各侧面全部拉铆结束。操作完成后,拍动电控气缸触发按钮,左、右夹爪带动防撞梁横梁100恢复原位,接着松开手动压紧机构9,再启动夹紧气缸,夹紧气缸驱动前滑块和后滑块沿着滑槽同时向外侧移动,进而带动前、后定位块同时向外侧移动,松开

加工夹具,工人取下完成件。上述任何一步骤出错亦或者顺序颠倒,声光报警器4皆会启动报警,同时电气控制柜1停止铆接过程。

32.本实用新型的加工防撞梁横梁的拉铆装置,检测提示系统和加工夹具都安装在翻转架8上,保证集成化,形成标准件。加工夹具具有良好的刚性,具有足够的夹紧力;夹紧力≥350n。前、后定位块夹紧待铆接工件的位置应为正基准面,夹紧面积≥70﹪定位面积;加工夹具设计过程中应当结合拉铆枪设计,考虑拉铆枪的可达性,加工夹具功能设置了三维可调功能,可控制待铆接工件的六个自由度,以满足产品质量的可调性。电控气缸5、夹紧气缸需要的气管和电缆整齐布置在翻转架底座上,在气管上的配气块与各执行元件如电控气缸5、夹紧气缸之间使用smc单层阻燃软管和防烫管连接;气管和电缆用管卡或线卡固定在执行元件支座上,并彼此分开固定;同时铺设在翻转架底座上的气管要排布整齐并封闭固定,且线槽要留有一定的空间给电缆排布,保证整套夹具的整洁、美观和维修方便;涉及到的气动元件(包括电磁阀、阀导)使用日本smc品牌。

33.电气控制柜提供电力和气源控制加工夹具带动待铆接工件翻转,检测提示系统可提高作业工人对防撞梁横梁铆接孔位的铆接效率和铆接质量,可提高人工打点效率近60%,此拉铆装置提高了产品生产效率和产品质量,避免了后期返工返修情况的出现。

34.综上所述,本实用新型的加工防撞梁横梁的拉铆装置,能够有效地满足工业上对于防撞梁组合件的铆接工艺质量和效率的要求,提高了产品生产效率和产品质量,避免了后期返工返修情况的出现。

35.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1