一种线圈自动收料点焊裁切一体机的制作方法

一种线圈自动收料点焊裁切一体机

【技术领域】

1.本实用新型属于线圈生产技术领域,特别是涉及一种线圈自动收料点焊裁切一体机。

背景技术:

2.电感线圈在制作过程中,通过八爪绕线机绕线成型后,需要将单个的线圈一个一个的点焊在一个承载料片上形成一个多颗产品料片,然后需要将线圈多余的引脚切掉。现有技术中,八爪绕线机绕线完成后为零散件,绝大多数都是采用振动盘将单颗产品排列振动出去,然后与导线架料片进行焊接、裁切一体设备中然后进行自动收料。我司后来研发了一款专利号为cn201922231214.0的一种线圈绕线点焊裁切全自动一体机虽然实现了八爪绕线机后续的线圈下料、料盘点焊组装、线脚裁切以及下料,但动作节拍仍然不够理想,且整体设备的左右宽度拉的比较长,空间占用还有缩小的空间。

3.因此,有必要提供一种新的线圈自动收料点焊裁切一体机来解决上述问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种线圈自动收料点焊裁切一体机,进一步的提高了线圈下料的效率,节省了整体设备的空间占用。

5.本实用新型通过如下技术方案实现上述目的:一种线圈自动收料点焊裁切一体机,其包括进行旋转运动的旋转盘、围绕所述旋转盘依次设置的线圈搬运单元、料架供料上料单元、点焊单元以及裁切收料单元、等角度设置在所述旋转盘上的若干载具,所述旋转盘设置在一个进行左右移动的第一支撑板上,所述点焊单元与所述线圈搬运单元相对设置在所述第一支撑板的前后两侧,所述料架供料上料单元固定设置在所述第一支撑板上。

6.进一步的,所述线圈搬运单元包括第二电机、受所述第二电机驱动进行前后移动的第二支撑板、固定在所述第二支撑板上的第一气缸、受所述第一气缸驱动进行上下运动的第三支撑板、固定在所述第三支撑板上的旋转气缸、受所述旋转气缸驱动进行水平旋转运动的旋转臂、固定在所述旋转臂末端的线圈夹爪模组。

7.进一步的,所述料架供料上料单元包括料架供应模组与料架上料模组。

8.进一步的,所述料架供应模组包括第二气缸、受所述第二气缸驱动进行前后移动的第四支撑板、固定在所述第四支撑板上的两个料架收纳仓。

9.进一步的,所述料架上料模组包括第三气缸、受所述第三气缸驱动进行左右移动的第五支撑板、固定在所述第五支撑板上的第四气缸、受所述第四气缸驱动进行上下运动的第一连接块、通过弹簧挂设在所述第一连接块下方的第二连接块、固定在所述第二连接块下方的料架吸附板,所述第一连接块上设置有感应片,所述第二连接块上设置有感应所述感应片的传感器。

10.进一步的,所述第二连接块上固定设置有向上延伸的一对导杆,所述第五支撑板上设置有供所述导杆穿过的导向套。

11.进一步的,所述第一支撑板上对应于所述点焊单元位置处设置有压紧所述载具的载具压紧模组。

12.进一步的,所述裁切收料单元包括线圈料盘搬运模组、线脚裁切模组、承接所述线圈料盘搬运模组吸取的线圈料盘并移动至所述线脚裁切模组中的线圈料盘移载模组、以及将裁切好的线圈料盘从所述线脚裁切模组取出放置到收料盒中的下料搬运模组。

13.进一步的,所述线圈料盘搬运模组包括第三电机、受所述第三电机驱动进行左右移动的第六支撑板、固定在所述第六支撑板上的第六气缸、受所述第六气缸驱动进行上下运动的第一线圈料盘吸附板;

14.所述线圈料盘移载模组包括第九气缸、受所述第九气缸驱动进行左右移动的第八支撑板、固定在所述第八支撑板上的承载板;

15.所述下料搬运模组包括第十气缸、受所述第十气缸驱动进行上下运动的第九支撑板、固定在所述第九支撑板上的第十一气缸、受所述第十一气缸驱动进行左右运动的第二线圈料盘吸附板。

16.进一步的,所述第一支撑板上对应于所述裁切收料单元位置处设置有将所述载具中的料架顶出的顶出模组。

17.与现有技术相比,本实用新型一种线圈自动收料点焊裁切一体机的有益效果在于:通过旋转盘以及围绕旋转盘设置线圈上料、料架上料、点焊操作以及下料裁切,大大缩小了整体设备的空间占用,将旋转盘设置在一个水平移载机构上,利用水平移载机构,实现载具的等间距移动,配合设置在水平移载机构前后两侧的线圈搬运单元与点焊单元,实现了单颗线圈的逐步上料与单颗线圈的逐颗点焊的同步操作;大大提高了绕线机线圈下料、点焊、裁切收料的生产效率,配合线圈搬运单元中的旋转摆动结构设计,进一步的缩小了单工站的流水节拍,提高了生产效率。

【附图说明】

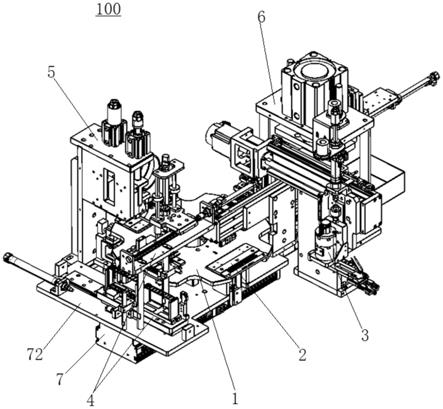

18.图1为本实用新型实施例的立体结构示意图;

19.图2为本实用新型实施例的俯视结构示意图;

20.图3为本实用新型实施例中线圈搬运单元的结构示意图;

21.图4为本实用新型实施例中旋转盘与水平移载机构的结构示意图;

22.图5为本实用新型实施例中料架供料上料单元的结构示意图;

23.图6为本实用新型实施例中裁切收料单元的结构示意图;

24.图7为本实用新型实施例中裁切收料单元的部分结构示意图;

25.图中数字表示:

26.100线圈自动收料点焊裁切一体机;

27.1-旋转盘,11-驱动模组;2-载具;

28.3-线圈搬运单元,31-第二电机,32-第二支撑板,33-第一气缸,34-第三支撑板,35-旋转气缸,36-旋转臂,37-线圈夹爪模组;

29.4-料架供料上料单元,41-料架供应模组,411-第二气缸,412-第四支撑板,413-料架收纳仓,42-料架上料模组,421-第三气缸,422-第五支撑板,423-第四气缸,424-第一连接块,425-弹簧,426-第二连接块,427-料架吸附板,428-导杆,429-导向套,4210-感应片,

4211-传感器;

30.5-点焊单元,51-载具压紧模组,511-第五气缸,512-压板;

31.6-裁切收料单元,61-线圈料盘搬运模组,611-第三电机,612-第六支撑板,613-第六气缸,614-第一线圈料盘吸附板,62-线脚裁切模组,621-第八气缸,622-裁切刀模,63-线圈料盘移载模组,631-第九气缸,632-第八支撑板,633-承载板,64-下料搬运模组,641-第十气缸,642-第九支撑板,643-第十一气缸,644-第二线圈料盘吸附板,65-收料盒,66-废料收纳盒,67-顶出模组,671-第七气缸,672-第七支撑板,673-顶针;

32.7-水平移载机构,71-第一电机,72-第一支撑板。

【具体实施方式】

33.实施例:

34.请参照图1-图7,本实施例为一种线圈自动收料点焊裁切一体机100,其包括旋转盘1、围绕旋转盘1设置的线圈上料工位、料架上料工位、点焊工位以及裁切收料工位、设置在旋转盘1上且与各个工位一一对应的载具2、将线圈从绕线机上取出放置到所述线圈上料工位处载具2中的线圈搬运单元3、位于所述料架上料工位处的料架供料上料单元4、位于所述点焊工位处的点焊单元5、以及位于所述裁切收料工位处的裁切收料单元6。

35.由于八爪绕线机输出的是单颗单颗的线圈,而为了加快后续电感线圈的生产效率,会将多颗线圈焊接在一个料架上形成一个线圈料盘,用于后续电感线圈的制作。因此,线圈在放到载具2中时需要沿着设定的方向进行相对的错位运动,以实现单颗线圈有序的排列放置。而本司以前采用的是将载具中线圈排列的方向与线圈搬运装置的搬运方向同向设置,然后利用线圈搬运装置在搬运方向的排列停顿实现线圈的排列摆放,后续再利用输送单元驱动载具逐步经过点焊工站与裁切工站,实现单颗线圈的逐步点焊与裁切,一方面由于输送单元的设置使得设备整体长度拉长,空间占用大,另一方面由于下料工站与点焊工站没有同步的单颗移载动作(下料工站处载具无需移动,而点焊工站处,载具是单颗逐步移动的),后续裁切也是要单颗单颗的裁切,单个线圈料盘输出的工作节拍较长,生产效率不够理想。

36.因此,为了提高整体的工作节拍,本实施例将旋转盘1设置在一个水平移载机构7上,具体的,所述水平移载机构7包括第一电机71、受第一电机71驱动进行左右移动的第一支撑板72,旋转盘1设置在第一支撑板72上,第一支撑板72上还设置有驱动旋转盘1等角度转动的驱动模组11。所述线圈上料工位与所述点焊工位分布在所述水平移载机构7的前后两侧。料架供料上料单元4固定设置在第一支撑板72上。水平移载机构7驱动旋转盘1在前后移动时,设置在旋转盘1上的载具2相对于线圈搬运单元3和点焊单元5进行水平移动,进而线圈搬运单元3和点焊单元5可以同时的逐个对单颗线圈进行上料与点焊。为了保障载具2在旋转至各个工位后其位置的精准性与稳定性,第一支撑板72上对应于所述线圈上料工位位置设置有定位模组(图中未标示),所述定位模组包括第十二气缸、受所述第十二气缸驱动进行上下运动的定位柱,旋转盘1上对应于各个工位处均设置有与所述定位柱配合的定位孔。

37.为了进一步的提高线圈从八爪绕线机上取出上料至载具2中的效率,线圈搬运单元3采用旋转的方式替代大多数的水平移载路径,节省水平移载行程,提高搬运效率。具体

的,线圈搬运单元3包括第二电机31、受第二电机31驱动进行前后移动的第二支撑板32、固定在第二支撑板32上的第一气缸33、受第一气缸33驱动进行上下运动的第三支撑板34、固定在第三支撑板34上的旋转气缸35、受旋转气缸35驱动进行水平旋转运动的旋转臂36、固定在旋转臂36末端的线圈夹爪模组37。通过旋转气缸35驱动旋转臂36水平摆动,可大大的缩短线圈夹爪模组37在前后方向上的水平移动行程,进而提高搬运效率。

38.料架供料上料单元4包括料架供应模组41与料架上料模组42。料架供应模组41包括第二气缸411、受第二气缸411驱动进行前后移动的第四支撑板412、固定在第四支撑板412上的两个料架收纳仓413。两个料架收纳仓413配合使用,实现交替供料。为了节省整体设备的空间以及节省制作成本,本实施例中的料架上料模组42采用气缸驱动上下运动,由于料架采用叠层供料,在高度方向上,料架收纳仓413内的料架随着供料而逐渐变少,最顶层的料架表面也会随之降低,而气缸的行程是固定的,为了解决这一问题,本实施例中,将气缸的行程覆盖至伸入料架收纳仓413底部的距离,然后通过巧妙的带有弹性浮动功能的料架吸附模组,通过监测料架吸附模组向上上浮的距离来控制气缸气压的输出,进而实现不同高度料架的吸附。具体的,料架上料模组42包括第三气缸421、受第三气缸421驱动进行左右移动的第五支撑板422、固定在第五支撑板422上的第四气缸423、受第四气缸423驱动进行上下运动的第一连接块424、通过弹簧425挂设在第一连接块424下方的第二连接块426、固定在第二连接块426下方的料架吸附板427。为了保障第二连接块426更好的进行上下浮动,第二连接块426上固定设置有向上延伸的一对导杆428,第五支撑板422上设置有供导杆428穿过的导向套429。第一连接块424上设置有感应片4210,第二连接块426上设置有感应所述感应片4210的传感器4211。在吸附料架时,料架吸附板427随着第二连接块426自然悬挂在第一连接块424上,料架吸附板427先接触最顶层的料架,然后随着第一连接块424继续下降,感应片4210下降伸入到传感器4211的感应范围内,待传感器4211感应到信号时,停止第四气缸423的气压输出,料架吸附板427开启真空吸附料架,然后第四气缸423开启反向气压,带着第一连接块424与第二连接块426一起向上抬起,然后移动至线圈上料工位处,将线圈放置在载具2中。

39.点焊单元5采用现有技术结构,可参考专利cn201922231214.0中的点焊单元。为了保障点焊质量,第一支撑板72上设置有将所述点焊工位处的载具2压紧的载具压紧模组51。载具压紧模组51包括第五气缸511、受第五气缸511驱动进行上下运动的压板512。载具压紧模组51具体的设置在旋转盘1的上方,第一支撑板72上设置有一贯穿旋转盘1中心的支撑柱,载具压紧模组51固定在该支撑柱上。

40.裁切收料单元6包括线圈料盘搬运模组61、线脚裁切模组62、承接线圈料盘搬运模组61吸取的线圈料盘并移动至线脚裁切模组62中的线圈料盘移载模组63、以及将裁切好的线圈料盘从线脚裁切模组62取出放置到收料盒65中的下料搬运模组64。线脚裁切模组62的下方设置有承接裁切下来的废料的废料收纳盒66。

41.线圈料盘搬运模组61包括第三电机611、受第三电机611驱动进行左右移动的第六支撑板612、固定在第六支撑板612上的第六气缸613、受第六气缸613驱动进行上下运动的第一线圈料盘吸附板614。为了便于线圈料盘整体从载具2被吸附出来,第一支撑板72上位于所述裁切收料工位处设置有将载具2中的料架顶出的顶出模组67。顶出模组67包括固定在第一支撑板72上的第七气缸671、受第七气缸671驱动进行上下运动的第七支撑板672、固

定在第七支撑板672上的若干顶针673。顶针673向上运动穿过载具2将载具2中的线圈料盘顶出,便于第一线圈料盘吸附板614吸取。

42.线脚裁切模组62包括第八气缸621、受第八气缸621驱动进行上下运动的裁切刀模622。

43.线圈料盘移载模组63包括第九气缸631、受第九气缸631驱动进行左右移动的第八支撑板632、固定在第八支撑板632上的承载板633。承载板633承载线圈料盘,并配合裁切刀模622实现线圈线脚的裁切。

44.下料搬运模组64包括第十气缸641、受第十气缸641驱动进行上下运动的第九支撑板642、固定在第九支撑板642上的第十一气缸643、受第十一气缸643驱动进行左右运动的第二线圈料盘吸附板644。

45.本实施例一种线圈自动收料点焊裁切一体机100的工作原理为:线圈搬运单元3从八爪绕线机上夹取缠绕好的单颗线圈,放置到线圈上料工位处的载具2中的第一个承载凹槽内,然后水平移载机构7驱动旋转盘1向右移动设定距离,线圈搬运单元3放入下一颗线圈,以此类推放满载具2;载具2放满线圈后,随着旋转盘1旋转至料架上料工位,料架上料模组42从料架供应模组41中吸附一个料架放置到线圈上方,利用载具2中的限位凹槽实现定位;然后旋转至点焊工位,载具压紧模组51下压压紧载具2,点焊单元5在旋转盘1逐步向右移动过程中实现对每颗线圈的焊接操作,将所有线圈一颗一颗的焊接在料架上,形成线圈料盘;然后旋转至裁切收料工位,顶出模组67将载具2中的线圈料盘顶出载具2,然后线圈料盘搬运模组61吸取线圈料盘放到承载板633中,通过线圈料盘移载模组63移动至线脚裁切模组62内,完成多余线脚的裁切;最后通过下料搬运模组64取出实现收料。

46.本实施例一种线圈自动收料点焊裁切一体机100,通过旋转盘以及围绕旋转盘设置线圈上料、料架上料、点焊操作以及下料裁切,大大缩小了整体设备的空间占用,将旋转盘设置在一个水平移载机构上,利用水平移载机构,实现载具的等间距移动,配合设置在水平移载机构前后两侧的线圈搬运单元与点焊单元,实现了单颗线圈的逐步上料与单颗线圈的逐颗点焊的同步操作;大大提高了绕线机线圈下料、点焊、裁切收料的生产效率,配合线圈搬运单元中的旋转摆动结构设计,进一步的缩小了单工站的流水节拍,提高了生产效率。

47.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1