一种轧辊结构的制作方法

1.本实用新型涉及轧机技术领域,尤其涉及一种轧辊结构。

背景技术:

2.轧机是实现金属轧制过程的重点设备,由轧辊、轧辊轴承座、机架、轨座、轧辊调整装置、上轧辊平衡装置和换辊装置等组成。其中轧辊轴承座用于支承轧辊并保持轧辊在机架中的固定位置。

3.在现有技术中,为了让轧辊轴承座能够稳定的支承轧辊,在轧辊轴承座上会设置多个油缸来提供支撑力。但是,由于轧机的内部结构紧凑,空间小,所以在轧辊轴承座上安装多个油缸会十分麻烦,造成安装效率低下。

技术实现要素:

4.针对背景技术提出的问题,本实用新型的目的在于提出一种轧辊结构,解决了轧辊轴承座安装油缸效率低下的问题。

5.为达此目的,本实用新型采用以下技术方案:

6.一种轧辊结构,包括轧辊和两个轧辊轴承座,两个所述轧辊轴承座左右对称安装于所述轧辊的两端;所述轧辊轴承座包括连接座和集成油缸组件;所述连接座设有安装槽,所述集成油缸组件安装于所述安装槽;所述集成油缸组件包括上油缸组和下油缸组;所述上油缸组包括若干个上油缸,所述上油缸的驱动端与安装槽的顶部连接;所述下油缸组包括若干个下油缸,所述下油缸的驱动端与所述安装槽的底部连接。

7.优选地,所述集成油缸组件包括连接板,所述连接板设有多个第一连接孔;所述安装槽的侧面设有多个与所述第一连接孔卡装的第一连接件;通过所述第一连接件与所述第一连接孔之间的卡装,使得所述集成油缸组件安装于所述安装槽内。

8.优选地,所述集成油缸组件还包括油缸底座;所述上油缸组安装于所述油缸底座的顶部;所述下油缸组安装于所述油缸底座的底部;所述油缸底座设有多个第二连接孔;所述连接板设于多个与所述第二连接孔卡装的第二连接件;通过所述第二连接件与所述第二连接孔之间的卡装,使得所述连接板安装于所述底座。

9.优选地,还包括连接杆;左右两侧的油缸底座通过所述连接杆连接。

10.优选地,所述油缸底座的顶部设有固定槽,所述固定槽的底部设有第三连接孔;所述连接杆的端部设有第四连接孔;第三连接件依次穿过所述第三连接孔和所述第四连接孔,使得所述连接杆的端部固定于所述固定槽内。

11.与现有技术相比,上述技术方案中的一个技术方案具有以下有益效果:

12.本技术通过将油缸安装于所述集成油缸组件上,再通过把所述集成油缸组件安装于所述安装槽内,使得所述集成油缸组件安装方便,效率高;并且设置所述安装槽安装所述集成油缸组件,可以减少油缸占用所述轧机结构的内部空间,使得轧机结构更紧凑。

附图说明

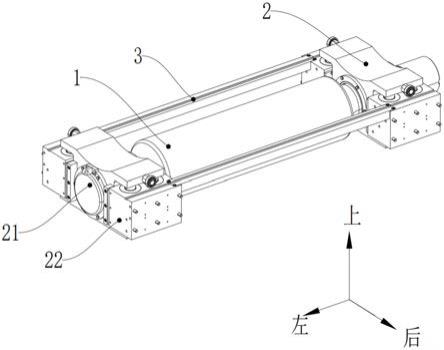

13.图1是本实用新型一个实施例的轧辊结构的示意图;

14.图2是本实用新型一个实施例的连接座的结构示意图;

15.图3是本实用新型一个实施例的集成油缸组件的结构示意图;

16.图4是本实用新型一个实施例的集成油缸组件的爆炸图;

17.图5是本实用新型一个实施例的连接杆的结构示意图。

具体实施方式

18.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

19.此外,术语“第一”、“第二”和“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”和“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。

20.本技术中优选的一个实施例,如图1至图5所示,一种轧辊结构,包括轧辊1和两个轧辊轴承座2,两个所述轧辊轴承座2左右对称安装于所述轧辊1的两端;所述轧辊轴承座2包括连接座21和集成油缸组件22;所述连接座21设有安装槽211,所述集成油缸组件22安装于所述安装槽211;所述集成油缸组件22包括上油缸组和下油缸组;所述上油缸组包括若干个上油缸221,所述上油缸221的驱动端与安装槽211的顶部连接;所述下油缸组包括若干个下油缸222,所述下油缸222的驱动端与所述安装槽211的底部连接。

21.如图1所示,在本实施例中,所述连接座21上设有两个所述安装槽211,且两个所述安装槽211前后对称设置。所述上油缸组至少设置两个所述上油缸221;所述下油缸组至少设置两个所述下油缸222,且所述下油缸222和所述上油缸221均为市场上购买的功能性元器件。具体地,为能够更好让所述连接座21支撑所述轧辊1转动,在所述连接座21内设置所述集成油缸组件22,而所述集成油缸组件22内设置上油缸组和下油缸组,通过上油缸组和下油缸组对连接座21进行支撑,从而确保所述连接座21对所述轧辊1的支撑,保证轧机正常轧制。因此,本技术通过将油缸安装于所述集成油缸组件22上,再通过把所述集成油缸组件22安装于所述安装槽211内,使得所述集成油缸组件22安装方便,效率高;并且设置所述安装槽211安装所述集成油缸组件22,可以减少油缸占用所述轧机结构的内部空间,使得轧机结构更紧凑。

22.具体地,所述集成油缸组件22包括连接板223,所述连接板223设有多个第一连接孔2231;所述安装槽211的侧面设有多个与所述第一连接孔2231卡装的第一连接件212;通过所述第一连接件212与所述第一连接孔2231之间的卡装,使得所述集成油缸组件22安装于所述安装槽211内。如图2和图3所示,所述连接板223通过将所述第一连接孔2231套设于所述第一连接件212上,使得所述集成油缸组件22可拆卸地安装于所述安装槽211上。这样的设置目的使得所述集成油缸组件22能够方便快捷地安装于所述安装槽211上,减少安装时间,提高安装效率。

23.进一步地,所述集成油缸组件22还包括油缸底座224;所述上油缸组安装于所述油

缸底座224的顶部;所述下油缸组安装于所述油缸底座224的底部;所述油缸底座224设有多个第二连接孔2241;所述连接板223设于多个与所述第二连接孔2241卡装的第二连接件2232;通过所述第二连接件2232与所述第二连接孔2241之间的卡装,使得所述连接板223安装于所述油缸底座224。如图4所示,所述连接板223通过所述第二连接件2232穿设于所述第二连接孔2241上,使得所述连接板223安装于所述油缸底座224上。这样的设置使得所述集成油缸组件22组装方便,结构紧凑。更优地是,所述集成油缸组件22是用于支撑轧辊1转动时的压力,因此容易受损,所以将所述连接板223与所述油缸底座224设为分体式,目的在于所述集成油缸组件22出现磨损时,只需要将损坏的部分换掉即可,从而降低更换的成本。

24.更优地,还包括连接杆3;左右两侧的油缸底座224通过所述连接杆3连接。

25.进一步地,所述油缸底座224的顶部设有固定槽225,所述固定槽225的底部设有第三连接孔2251;所述连接杆3的端部设有第四连接孔31;第三连接件依次穿过所述第三连接孔2251和所述第四连接孔31,使得所述连接杆3的端部固定于所述固定槽225内。具体地,所述连接杆3的两端均通过所述第三连接件固定安装于所述固定槽225上。而所述连接杆3用于承受所述轧辊1,保证轧辊1能够顺畅,从而保证所述轧机正常运行。

26.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1