一种金属线材调直机的制作方法

1.本实用新型涉及调直机领域,具体是一种金属线材调直机。

背景技术:

2.传统的调直技术,基本上都是采用机械式原理进行调直,比如市场上钢筋调直机,在调直的过程中极其不稳定,而且现在的调直机在引料的时候无法对调直的线材进行调节,要更换不同直径线材的时候需要停机进行重新引料,生产效率低。

3.现在的调直机也有自动切断功能,但是这种自动切断的间断时间都是固定的,由于输送的速度不一定会比较稳定,所以切断下来的料的长度容易出现不一样,所以需要在输送的时候对线材的长度进行测量,而且线材也需要稳定的输送。

4.另外,线材在切断前,其设定的长度会引出切断机构外侧,当金属线材裁切的长度较长时,金属线材引出的一端会因为重力作用向下下沉,容易导致准备裁断的金属线材重新弯曲等问题,因此需要对调直机作进一步改进。

技术实现要素:

5.本实用新型的目的在于解决上述现有的问题,提供一种结构简单、合理的一种金属线材调直机,其主要作用是采用电脑自动控制,实现自动化调直和线材切断工作,精准度高,适用于不同规格线材的裁切,并且防止线材切断前弯曲的风险。

6.一种金属线材调直机,包括工作台、动力机构、控制系统以及调直切断装置,所述调直切断装置依次包括:

7.调直机构,所述调直机构置于工作台上,包括前送线轮组、后送线轮组以及置于前送线轮组和后送线轮组之间的旋转调直机构,所述旋转调直机构包括调直筒,所述调直筒的对侧沿轴线方向错位排布有若干个限位压块,限位压块配合调直筒轴向旋转和线材输送实现调直;

8.编码机构,所述调直机构置于工作台上,所述编码机构内安装有用于检测调直线材传送速度的编码器滚筒和编码器;

9.切断机构,所述切断机构置于工作台上,包括切断安装座、置于切断安装座上的线材切刀以及切刀动力组件,切刀动力组件驱动线材切刀向下动作对所述线材进行切断;

10.导线盒,所述导线盒置于工作台外侧,切断后的线材送入导线盒内,所述导线盒包括沿出线方向设置的盒盖以及翻转连接在盒盖上的盒底,所述盒底通过联动机构与线材切刀联动,线材切刀向下动作切线同时驱动盒底翻转打开,使上一段切断的线材掉落至下方收集;

11.动力机构,所述动力机构设置于工作台下方,包括调直电动机和送线电动机,所述调直电动机通过第一传动系统与旋转调直机构驱动连接,所述送线电动机通过第二传动系统与前送线轮组和后送线轮组同步驱动连接。

12.本实用新型的目的还可以采用以下技术措施解决:

13.所述切刀动力组件包括切线电动机、减速箱、导轨滑动副、偏心摆臂以及刀座,所述线材切刀安装在刀座上,所述刀座通过导轨滑动副与切断安装座滑动连接,所述切线电动机置于切断安装座上并连接上减速箱,减速箱的输出端通过偏心摆臂与刀座驱接。

14.所述联动机构包括连接于盒底上的触臂、连接于刀座上的压臂轮以及复位拉簧,所述复位拉簧连接在触臂和切断安装座之间,所述刀座向下动作驱动压臂轮下压触臂,使盒底翻转打开盒盖,刀座向上动作复位拉簧收缩拉动触臂,使盒底复位盖合盒盖。

15.所述前送线轮组和后送线轮组均包括压轮箱、纵向置于压轮箱内的上压轮座和下压轮座、以及置于上压轮座与压轮箱之间的弹簧压紧装置;所述上压轮座和下压轮座上各安装有至少两条转动轮轴,转动轮轴上连接有压轮和第一齿轮,上下对应的第一齿轮相啮合,两相邻的第一齿轮通过第二齿轮啮合,其中一转动轮轴上还连接有送线斜齿轮。

16.所述第一传动系统包括主动皮带轮和传动皮带,所述主动皮带轮连接于所述调直电动机的输出端上,所述调直筒的一端开设与传动皮带配合的皮带槽,调直筒通过传动皮带与主动皮带轮连接;

17.所述第二传动系统包括变速箱、主动斜齿轮、传动轴以及连接在传动轴两端的两从动斜齿轮,两从动斜齿轮分别与前送线轮组和后送线轮组上的送线斜齿轮啮合,所述变速箱安装于所述送线电动机的输出轴上,所述主动斜齿轮连接与所述变速箱的输出端上,其中一从动斜齿轮与送线斜齿轮啮合。

18.所述旋转调直机构还包括两转轴座,所述调直筒的两端设置有与两转轴座配合的转轴部,所述转轴部内开设有穿线孔,所述调直筒内开设有连通穿线孔的调直腔,所述限位压块安装在调直腔的对侧,每块限位压块对应两穿线孔的穿线路径开设有压线弧形槽,所述压线弧形槽的入线端呈喇叭状。

19.所述盒盖的一侧上设置有第一倾斜壁,所述盒底上设置有第二倾斜壁,第一倾斜壁和第二倾斜壁配合形成锥形状的盒槽。

20.所述导线盒的下方设置有收料托架,所述收料托架包括立架和横杆,所述横杆和导线盒的两端分别置于立架和工作台上,所述横杆沿长度方向设置有若干个收料托臂,靠向工作台的收料托臂上设置有收料托盘。

21.所述前送线轮组的前端设置有入线盒,所述入线盒包括盒体,盒体相隔设置有线槽导入管和线槽导出管,线槽导出管与前送线轮组对应设置。

22.所述切断机构还包括设置在线材切刀的正下方的切断座,所述线材切刀和线材以相垂直方向穿设于所述切断座内。

23.本实用新型的有益效果如下:

24.本实用新型的一种金属线材调直机,该结构通过调直机构对输送的线材进行整直并采用切断机构进行剪切,实现了对线材自动调直剪切,生产效率和裁切精度高,误差小,能够降低用人成本,不需要停机自动调直,采用编码机构长度计算精准,自动追踪剪切,可以任意长度剪切,适用于不同规格线材,从切断机构引出的线材通过导线盒进行承托,能够防止引出时线材的一端受重力下沉造成调直后的线材出现弯曲情况,并且导线盒的打开和关闭可以与切断机构联动,实现全自动化落料。

附图说明

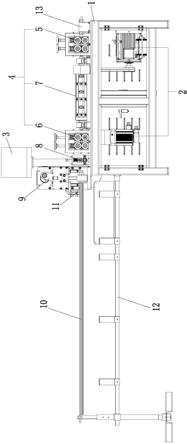

25.图1为本实用新型的调直机结构示意图。

26.图2为本实用新型的切断机构结构示意图。

27.图3为本实用新型的编码机构结构示意图。

28.图4为本实用新型的两送线轮组与动力机构连接结构示意图。

29.图5为本实用新型的旋转调直机构与动力机构连接结构示意图。

30.图6为本实用新型的调直筒剖面结构示意图。

31.图7为本实用新型的导线盒接线状态剖面结构示意图。

32.图8为本实用新型的导线盒落料状态剖面结构示意图。

33.图9为本实用新型的收料托架结构示意图。

34.图10为本实用新型的入线盒结构示意图。

具体实施方式

35.下面结合附图和实施例对本实用新型进一步说明。

36.如图1至图10所示,一种金属线材调直机,包括工作台1、动力机构2、控制系统3以及调直切断装置,所述调直切断装置依次包括:

37.调直机构4,所述调直机构4置于工作台1上,包括前送线轮组5、后送线轮组6以及置于前送线轮组5和后送线轮组6之间的旋转调直机构7,所述旋转调直机构7包括调直筒71,所述调直筒71的对侧沿轴线方向错位排布有若干个限位压块72,限位压块72配合调直筒71轴向旋转和线材输送实现调直;

38.所述前送线轮组5用于将线材送入旋转调直机构7上,而后送线轮组6则用于将调直后的线材从旋转调直机构7中拉出,上述前送线轮组5和后送线轮组6对线材均具有一定的调直作用,旋转调直机构7在调整直,通过轴向转动,使限位压块72对线材的表面进行圆周搓揉,从而达到线材调直效果;

39.编码机构8,所述调直机构4置于工作台1上,所述编码机构8内安装有用于检测调直线材传送速度的编码器滚筒81和编码器82;所述编码机构8包括编码箱801,所述编码器滚筒81安装在编码箱801内并同轴与编码器82连接,通过线材传送速度判断线材的长度,并将信息反馈至控制系统3驱动切断机构9工作,在编码箱801内还安装有设置在编码器滚筒81上方的编码压轮802,使线材能够压紧在编码压轮802和编码器滚筒81之间,能够防止打滑,使检测更加精准;

40.切断机构9,所述切断机构9置于工作台1上,包括切断安装座91、置于切断安装座91上的线材切刀92以及切刀动力组件93,切刀动力组件93驱动线材切刀92向下动作对所述线材进行切断;所述切断机构9还包括设置在线材切刀92的正下方的切断座94,所述线材切刀92和线材以相垂直方向穿设于所述切断座94内,使线材切刀92切线时更加利落迅速;

41.导线盒10,所述导线盒10置于工作台1外侧,切断后的线材送入导线盒10内,所述导线盒10包括沿出线方向设置的盒盖101以及翻转连接在盒盖101上的盒底102,所述盒底102通过联动机构11与线材切刀92联动,线材切刀92向下动作切线同时驱动盒底102翻转打开,使上一段切断的线材掉落至下方收集;

42.动力机构2,所述动力机构2设置于工作台1下方,包括调直电动机21和送线电动机

22,所述调直电动机21通过第一传动系统a与旋转调直机构7驱动连接,所述送线电动机22通过第二传动系统b与前送线轮组5和后送线轮组6同步驱动连接。

43.通过调直机构4对输送的线材进行整直并采用切断机构9进行剪切,实现了对线材自动调直剪切,生产效率和裁切精度高,误差小,能够降低用人成本,不需要停机自动调直,采用编码机构8长度计算精准,自动追踪剪切,可以任意长度剪切,适用于不同规格线材,从切断机构9引出的线材通过导线盒10进行承托,能够防止引出时线材的一端受重下沉造成调直后的线材又出现弯曲情况,并且导线盒10的打开和关闭可以与切断机构9联动,实现全自动化落料。

44.进一步说明,所述切刀动力组件93包括切线电动机931、减速箱932、导轨滑动副933、偏心摆臂934以及刀座935,所述线材切刀92安装在刀座935上,所述刀座935通过导轨滑动副933与切断安装座91滑动连接,所述切线电动机931置于切断安装座91上并连接上减速箱932,减速箱932的输出端通过偏心摆臂934与刀座935驱接;所述偏心摆臂934的偏心端连接在减速箱932的输出端上,通过偏心摆臂934的摆动特性驱动刀座935上的线材切刀92可以上下滑动,使线材切刀92有足够动力切断线材。

45.进一步说明,所述联动机构11包括连接于盒底102上的触臂111、连接于刀座935上的压臂轮112以及复位拉簧113,所述复位拉簧113连接在触臂111和切断安装座91之间,所述刀座935向下动作驱动压臂轮112下压触臂111,使盒底102翻转打开盒盖101,刀座935向上动作复位拉簧113收缩拉动触臂111,使盒底102复位盖合盒盖101;该结构使切线和落料动作能够同步进行,自动化操作,使导线盒10内在任何情况下只有一条切断后的线材,不会出现缠绕情况。

46.进一步说明,所述前送线轮组5和后送线轮组6结构相同,以前送线轮组5为例包括压轮箱501、纵向置于压轮箱501内的上压轮座502和下压轮座503、以及置于上压轮座502与压轮箱501之间的弹簧压紧装置504;所述上压轮座502和下压轮座503上各安装有至少两条转动轮轴505,转动轮轴505上连接有压轮506和第一齿轮507,上下对应的第一齿轮507相啮合,两相邻的第一齿轮507通过第二齿轮啮合508,其中一转动轮轴505上还连接有送线斜齿轮509;该结构的前送线轮组5和后送线轮组6能够根据线材的粗细进行自调节,减少手动操作的步骤,提升工作效率。

47.进一步说明,所述第一传动系统a包括主动皮带轮a1和传动皮带a2,所述主动皮带轮a1连接于所述调直电动机21的输出端上,所述调直筒71的一端开设与传动皮带a2配合的皮带槽711,调直筒71通过传动皮带a2与主动皮带轮a1连接;

48.所述第二传动系统b包括变速箱b1、主动斜齿轮b2、传动轴b3以及连接在传动轴b3两端的两从动斜齿轮b4,两从动斜齿轮b4分别与前送线轮组5和后送线轮组6上的送线斜齿轮509啮合,所述变速箱b1安装于所述送线电动机22的输出轴上,所述主动斜齿轮b2连接与所述变速箱b1的输出端上,其中一从动斜齿轮b4与送线斜齿轮509啮合。

49.第一传动系统a和第二传动系统b独立工作,使旋转调直机构7和前送线轮组5、后送线轮组6转动的速度不相同,传动直接,动力损害小。

50.进一步说明,所述旋转调直机构7还包括两转轴座701,所述调直筒71的两端设置有与两转轴座701配合的转轴部73,所述转轴部73内开设有穿线孔731,所述调直筒71内开设有连通穿线孔731的调直腔732,所述限位压块72安装在调直腔732的对侧,每块限位压块

72对应两穿线孔731的穿线路径开设有压线弧形槽721,所述压线弧形槽721的入线端呈喇叭状;喇叭状入线端使弯曲的线材更容易导入压线弧形槽721内。

51.进一步说明,所述盒盖101的一侧上设置有第一倾斜壁1011,所述盒底102上设置有第二倾斜壁1021,第一倾斜壁1011和第二倾斜壁1021配合形成锥形状的盒槽103;切断后的线材设置在锥形状的盒槽103内,在盒底102翻转打开后,确保线材能够离开导线盒10。

52.进一步说明,所述导线盒10的下方设置有收料托架12,所述收料托架12包括立架121和横杆122,所述横杆122和导线盒10的两端分别置于立架121和工作台1上,所述横杆122沿长度方向设置有若干个收料托臂123,靠向工作台1的收料托臂123上设置有收料托盘124;由于不同规格的线材长度,当切断后的线材较长时,能够只通过收料托臂123进行收集,但是当切断后的线材较短时,间隔设置的收料托臂123容易造成线材滑出收料托臂123,因此可以通过收料托盘124对较短的线材进行收集。

53.进一步说明,所述前送线轮组5的前端设置有入线盒13,所述入线盒13包括盒体131,盒体131相隔设置有线槽导入管132和线槽导出管133,线槽导出管133与前送线轮组5对应设置,在初始引线入调直机构4时,通过该结构的入线盒13,能够防止工具或工人的手部卷入前送线轮组5,能够提高安全性,并且送线入前送线轮组5中更加精准,使还处于弯曲状态的线材不会出现偏摆。

54.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1