一种弹片自动抓取设备的制作方法

1.本实用新型涉及一种自动化设备,尤其是弹片自动抓取设备。

背景技术:

2.带有弹片(主要是应用于线性马达的弹片)的料带冲压完成后,需要将料带截断成带有5个弹片的小段再拿去清洗。传统的切料模具将料带截断后,直接掉落在地上或容器里,然后需要手工将截下来的料带一片一片进行整理,再叠加在一起,最后拿去清洗,工作效率非常低下,并且料带的掉落会相互碰撞,易造成表面的划伤。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种弹片自动抓取设备。

4.为解决上述问题,本实用新型采用的技术方案包括:

5.物料传送轨道,安装于机架上,设有与所述料带相适应的进料槽;

6.定位插针,设置在所述物料传送轨道的入口侧,用于插入所述料带两侧的拉料孔内对其进行定位;

7.拉料盘,设置在所述定位插针一侧,其与电机连接、且圆周面上设有一组与所述拉料孔等距的轮齿;

8.切料模具,设置在所述拉料盘一侧,用于等距的切断所述料带;

9.气动手指,相对的设置在所述切料模具一侧,且分别与xyz轴滑轨连接;

10.叠料插针,设置在所述气动手指一侧,且为二根左右并排设置于插针夹具上。

11.所述的弹片自动抓取设备,其特征在于:所述切料模具包括模座、可转动的安装在所述模座内的旋转式切割模芯、带动所述旋转式切割模芯旋转的驱动机构,所述旋转式切割模芯一端设有与所述料带间隙配合的刃口,所述模座一端设有与所述刃口配合的出料口,所述料带从所述刃口和出料口处通过。

12.所述的弹片自动抓取设备,其特征在于:所述旋转式切割模芯另一侧设有与所述刃口平滑过渡的导向口。

13.所述的弹片自动抓取设备,其特征在于:所述刃口中间设有用于对所述弹片进行让位的让位槽。

14.所述的弹片自动抓取设备,其特征在于:所述驱动机构包括第一气缸,并通过联动杆带动所述旋转式切割模芯旋转。

15.所述的弹片自动抓取设备,其特征在于:所述定位插针上端通过上针座与第二气缸连接、下端活动的设置在下针座的针孔内,所述下针座安装于所述物料传送轨道。

16.所述的弹片自动抓取设备,其特征在于:所述xyz轴滑轨的x轴上设有定位块。

17.所述的弹片自动抓取设备,其特征在于:所述插针夹具通过滑动座与第三气缸连接,所述滑动座通过卡槽活动的设置在所述第三气缸的活塞上。

18.采用本实用新型的弹片自动抓取设备优点:可以全自动完成对料带的切割和叠

放,从而能大大提高工作效率和质量。

19.下面结合说明书附图对本实用新型做进一步说明。

附图说明

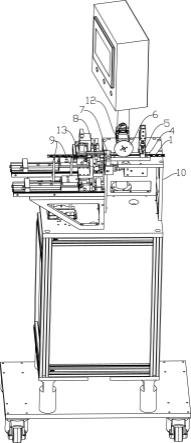

20.图1是本实用新型弹片自动抓取设备的结构示意图;

21.图2是本实用新型定位插针与针座之间的装配示意图;

22.图3是本实用新型切料模具的结构示意图;

23.图4是本实用新型气动手指与xyz轴滑轨之间的装配示意图;

24.图5是本实用新型叠料插针、插针夹具、滑动座、第三气缸之间的装配示意图;

25.图6是本实用新型拉料盘的结构示意图;

26.图7是本实用新型切料模具的剖视图;

27.图8是本实用新型模座的背面结构示意图;

28.图9是本实用新型模座的正面结构示意图;

29.图10是本实用新型旋转式切割模芯的背面结构示意图;

30.图11是本实用新型旋转式切割模芯的正面结构示意图;

31.图12是本实用新型物料传送轨道的结构示意图;

32.图13是本实用新型料带的结构示意图;

33.图14是本实用新型料带叠加在叠料插针上的状态示意图。

具体实施方式

34.参照图1-14所示,本实用新型的弹片自动抓取设备,用于抓取带有弹片1的料带2,所述料带2两侧设有一组等距排列的拉料孔3,连续的所述料带2绕在料带盘上。所述的弹片自动抓取设备包括:物料传送轨道4、定位插针5、拉料盘6、切料模具7、气动手指8和叠料插针9。所述物料传送轨道4横向安装于机架10上,其上端设有与所述料带2相适应的进料槽11,所述料带2通过进料槽11传送。所述定位插针5设置在所述物料传送轨道4的入口侧,其为二根、且前后并排设置,用于同时插入所述料带2两侧的拉料孔3内,对所述料带2进行定位。所述拉料盘6设置在所述定位插针5一侧,其与电机12连接,且所述拉料盘6的圆周面上设有一组与所述拉料孔3等距的轮齿35。所述拉料盘6转动时,其轮齿35插入所述料带2的拉料孔3内,从而能拉动所述料带2前进。所述电机12理想采用步进电机,可以精准控制物料的前进距离。所述切料模具7设置在所述拉料盘6一侧,用于等距的切断所述料带2。二个所述气动手指8相对设置、且设置在所述切料模具7一侧,且所述气动手指8分别与xyz轴滑轨13连接。所述xyz轴滑轨13由x轴24、y轴33、z轴34组成,其中:x轴24控制所述气动手指8的左右滑动,y轴控制所述气动手指8的上下滑动,z轴控制所述气动手指8的前后滑动。通过所述x轴24、y轴33、z轴34的协调工作,从而能控制所述气动手指8将所述料带2夹取,并叠加到叠料插针9上。所述叠料插针9设置在所述气动手指8一侧,且所述叠料插针9为二根,并左右并排设置于插针夹具14上。所述插针夹具14主要用于对所述叠料插针9的固定。

35.优选的,所述切料模具7包括模座15、可转动的安装在所述模座15内的旋转式切割模芯16和带动所述旋转式切割模芯16旋转的驱动机构。所述模座15固定在机架或物料传送轨道上。所述旋转式切割模芯16前端设有与所述料带2间隙配合的刃口17,所述模座15一端

设有与所述刃口17配合的出料口18,所述出料口18尺寸与刃口17相同或略大于它。所述料带2从所述刃口17和出料口18处通过。所述旋转式切割模芯16可以采用硬质合金制成。所述驱动机构包括第一气缸21,并通过联动杆22带动所述旋转式切割模芯16旋转,所述联动杆22主要起到联动和杠杆(增加所述旋转式切割模芯16的扭力)作用。当所述旋转式切割模芯16通过所述第一气缸21和联动杆22与模座15做相对运动的旋转时,便可将所述料带2切断,且切口非常平整。

36.优选的,所述旋转式切割模芯16另一侧设有与所述刃口17平滑过渡的导向口19,通过所述导向口19使所述料带2能更容易插入所述旋转式切割模芯16内。

37.优选的,所述刃口17中间设有用于对所述弹片1进行让位的让位槽20,所述模座15上也应设有相对的让位槽。当所述旋转式切割模芯16对所述料带2做切断动作时,所述弹片1置于让位槽20内,以防止所述弹片1的变形。

38.优选的,所述定位插针5上端通过上针座30与第二气缸23连接,述定位插针5下端活动的设置在下针座31的针孔32内,所述下针座31安装于所述物料传送轨道4。通过上述结构,以实现对所述定位插针5的安装和精准定位,使其能准确插入所述料带2的拉料孔3。

39.优选的,所述xyz轴滑轨13的x轴24上设有定位块25,当x轴24上的检测开关检测到定位块25后,y轴下滑,能准确的将所述料带2插入叠料插针9。

40.优选的,所述插针夹具14通过滑动座26与第三气缸27连接,所述滑动座26通过卡槽28活动的设置在所述第三气缸27的活塞29上,以方便所述滑动座26装卸。当叠料插针9上的所述料带2叠满后,设备停止传送,此时通过所述第三气缸27将所述插针夹具14上顶,方便工作人员取料(将所述料带2连同所述插针夹具14一并取出)和更换新的叠料插针9。

41.上所述,并非对本实用新型做任何形式上的限制,虽然本实用新型已以较佳实施案例揭示如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施案例所作的任何简单修改、等同变化与修饰,均仍属本实用新型技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1