一种具有自动寻焦功能的激光雕刻切割机的制作方法

1.本实用新型涉及激光雕刻切割设备技术领域,尤其涉及一种具有自动寻焦功能的激光雕刻切割机。

背景技术:

2.激光雕刻切割机在使用时需要保持激光刀头与材料表面距离一致,即需要寻焦,寻焦操作是保证加工效率以及加工精度的重要环节,传统激光雕刻切割机在更换不同厚度的加工材料后只能手动寻焦,手动寻焦不仅工序复杂,操作繁琐,寻焦的准确度也因人而异,容易出现较大误差,由此加工的产品质量不均且生产效率低下。

技术实现要素:

3.本实用新型的目的在于为了解决上述问题而提供一种具有自动寻焦功能的激光雕刻切割机,降低使用者操作机床的难度,提升寻焦的准确度,提高产品质量和生产效率。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种具有自动寻焦功能的激光雕刻切割机,包括钣金机壳,所述钣金机壳外部设有面板,所述钣金机壳内部设有加工组件,所述加工组件包括框架基座和升降平台组件,框架基座固定连接所述钣金机壳,所述框架基座上方滑动连接有横梁,所述横梁滑动连接有激光切割头组件,所述激光切割头组件包括激光切割头和寻焦传感器,所述寻焦传感器固定于激光切割头的一侧,所述升降平台组件固定于加工框架竖直方向,所述升降平台组件包括升降背板、电动推杆、加工台面组件,所述面板的一侧设有触摸屏,所述面板相对的另一侧有物理按键,所述面板支撑臂可自由调整位置。

5.作为一种优选的实施方式,所述框架基座的一端设有驱动电机,所述框架基座上的驱动电机通过同步带与横梁传动连接,所述横梁沿框架平面前后移动。

6.作为一种优选的实施方式,所述横梁的一端驱动电机,所述横梁上的驱动电机通过同步带与激光切割头组件传动连接,所述激光切割头组件沿横梁左右移动。

7.作为一种优选的实施方式,所述寻焦传感器沿横梁左右移动设置,所述寻焦传感器感应平面与激光切割头末端平齐。

8.作为一种优选的实施方式,所述加工台面组件与升降背板之间滑动连接,所述电动推杆固定于加工台面组件与框架基座之间,所述加工台面组件沿竖直方向上下运动设置。

9.作为一种优选的实施方式,所述加工台面组件包括台面支撑架和加工台面,所述台面支撑架滑动连接于升降背板,所述加工台面固定于台面支撑架上方。

10.与现有技术相比,本实用新型的优点和积极效果在于,

11.本实用新型设计合理,结构简单,使用方便;有效降低使用者操作机床的难度,提升寻焦的准确度,提高产品质量与生产效率,适应社会发展需求,有利于产品的使用和推广。

附图说明

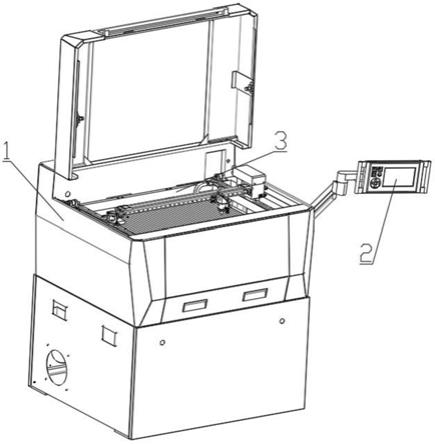

12.图1为本实用新型提供的一种具有自动寻焦功能的激光雕刻切割机的整体示意图。

13.图2为本实用新型提供的一种具有自动寻焦功能的激光雕刻切割机的加工组件结构示意图。

14.图3为本实用新型提供的一种具有自动寻焦功能的激光雕刻切割机的激光头模组结构示意图。

15.图4为本实用新型提供的一种具有自动寻焦功能的激光雕刻切割机的升降台面组件结构示意图。

16.图中:

17.1、钣金机壳;2、面板;3、加工组件;4、框架基座;5、横梁;6、激光切割头组件;7、激光切割头;8、寻焦传感器;9、升降平台组件;10、升降背板;11、电动推杆;12、加工台面组件;13、台面支撑架;14、加工台面。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例

20.一种具有自动寻焦功能的激光雕刻切割机,包括钣金机壳1,钣金机壳1外部设有面板2,钣金机壳1内部设有加工组件3,加工组件3包括框架基座4和升降平台组件9,框架基座4固定连接钣金机壳1,框架基座4上方滑动连接有横梁5,横梁5滑动连接有激光切割头组件6,激光切割头组件6包括激光切割头7和寻焦传感器8,寻焦传感器8固定于激光切割头7的一侧,升降平台组件9固定于加工框架竖直方向,升降平台组件9包括升降背板10、电动推杆11、加工台面组件12,面板2的一侧设有触摸屏,面板2相对的另一侧有物理按键,面板2支撑臂可自由调整位置。

21.其中,框架基座4的一端设有驱动电机,框架基座4上的驱动电机通过同步带与横梁5传动连接,横梁5沿框架平面前后移动。

22.其中,横梁5的一端驱动电机,横梁5上的驱动电机通过同步带与激光切割头组件6传动连接,激光切割头组件6沿横梁5左右移动。

23.其中,寻焦传感器8沿横梁5左右移动设置,寻焦传感器8感应平面与激光切割头7末端平齐,寻焦传感器8为高精度电容距离传感器,精度可达

±

0.5mm,实现寻焦操作的精确化,有效避免手动寻焦距离不准确的问题。

24.其中,加工台面组件12与升降背板10之间滑动连接,电动推杆11固定于加工台面组件12与框架基座4之间,加工台面组件12沿竖直方向上下运动设置,电动推杆11采用细分步进电机驱动,精度可达

±

0.5mm,可实现寻焦操作的精确化,有效避免手动寻焦距离不准确的问题。

25.其中,加工台面组件12包括台面支撑架13和加工台面14,台面支撑架13滑动连接

于升降背板10,加工台面14固定于台面支撑架13上方,加工台面14有蜂窝状与铝条状两种,蜂窝状台面的增益是,表面平整度高,减少误差,质量轻,减轻负载;铝条状台面的增益是,平整度好,避免激光反射,加工件背面灼痕少。

26.工作原理:

27.如图1-2所示,寻焦传感器8为高精度电容定距传感器,寻焦传感器8固定于激光切割头7右侧且感应平面与激光切割头7末端平齐,在设备出厂前预设激光切割头7末端与加工台面组件12在最高位置时的端面距离始终为焦距值,激光切割头组件6在框架基座4上端面进行左右及前后移动,加工台面组件12在电动推杆11驱动下沿固定在框架基座4上的升降背板10进行上下移动,寻焦前,先将加工台面组件12下移一段距离在激光切割头模组下方放置工件,寻焦过程中,加工台面组件12向上移动,当寻焦传感器8感应平面检测工件表面到达其感应距离时,加工平台组件停止运动,此时激光切割头7末端与工件表面距离即是设定的焦距;通过激光切割头组件6距离检测与加工台面组件12的上下移动实现寻焦自动化,降低操作者使用难度,提高生产效率。

28.如图2-4所示,寻焦传感器8通过特制固定支架固定于激光切割头7右侧且感应平面与激光切割头7末端重合;框架基座4、升降背板10,台面支撑架13均为表面质量好,强度高,防锈抗腐蚀的耐用型钢材,可有效提高设备稳定性,延长设备使用寿命。

29.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1