微型滤网类零件的成型模具的制作方法

1.本实用新型属于工装模具设计技术领域,涉及微型滤网类零件的成型模具。

背景技术:

2.如图1所示,滤网的材料为0.1mm厚不锈钢,最大轮廓尺寸为如图1所示,滤网的材料为0.1mm厚不锈钢,最大轮廓尺寸为属于微型薄壁件,在成形过程中需要注意如何保护零件外观无裂痕, 12处r0.4走料均匀且由上而下褶皱逐渐减小,最后保证外圆尺寸零件为外购件,采购成本较高。

技术实现要素:

3.实用新型目的

4.为解决上述问题,本实用新型提供了微型滤网类零件的成型模具。

5.实用新型技术解决方案

6.微型滤网类零件的成型模具,包括成形凹模、落料上模、落料下模、成形凸模,成形凹模的型腔自上而下依次为:用于放置毛料的凹槽、用于成型的型腔、光孔,落料上模、落料下模上下相叠后设置于凹槽上用于压紧毛料,成形凸模4能够穿过落料上模内孔后将毛料压入用于成型的型腔和光孔。

7.优选的,成形凹模上的凹槽为圆柱形,直径与毛料直径相适。

8.优选的,落料下模的纵截面为t字形,落料下模小端尺寸与成形凹模的凹槽型面相适。

9.优选的,落料上模的纵截面为t字形,落料上模小端尺寸与落料下模内孔尺寸相适。

10.优选的,成形凸模为两段阶梯轴状,小端底部为圆弧形,小端直径与两倍零件厚度的和等于光孔直径,光孔直径等于零件最大直径。

11.优选的,成形凸模小端长度大于成形凹模、落料上模、落料下模装配后总高度。

12.优选的,光孔高度大于零件总高度。

13.本实用新型的优点:模具减少设备限制,提高加工效率;该模具可以根据零件的尺寸不同改变模具尺寸完成不同零件的加工。

附图说明

14.图1~图2是背景技术中的微型滤网零件结构图。

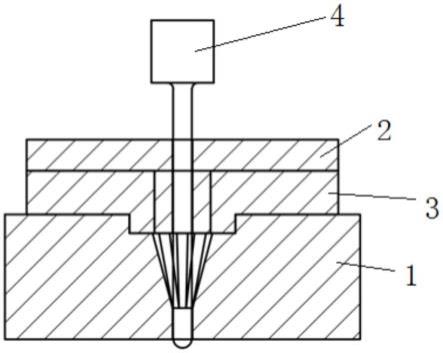

15.图3是本实用新型的微型滤网类零件的成型模具的结构示意图。

16.图4~图5是成形凹模的结构示意图。

17.图6是落料上模的结构示意图。

18.图7是落料下模的结构示意图。

19.图8是成形凸模的结构示意图。

20.图9是图5的局部放大图。

21.图中:1-成形凹模、2-落料上模、3-落料下模、4-成形凸模。

具体实施方式

22.本实用新型是通过如下技术方案予以实现的。

23.微型滤网类零件的成型模具,包括成形凹模1、落料上模2、落料下模3、成形凸模4,成形凹模1的型腔自上而下依次为:用于放置毛料的圆柱形凹槽、用于成型的型腔、光孔,凹槽、型腔、光孔同轴,落料上模2、落料下模3上下相叠后设置于凹槽上用于压紧毛料,成形凸模4能够穿过落料上模2内孔后将毛料压入用于成型的型腔和光孔。凹槽直径与毛料直径相适。光孔高度大于零件总高度。

24.落料下模3的纵截面为t字形且带有内孔,落料下模3小端尺寸与成形凹模1的凹槽型面相适。

25.落料上模2的纵截面为t字形,落料上模2小端放置于落料下模3内孔且落料上模2小端尺寸与落料下模3内孔尺寸相适。

26.成形凸模4为两段阶梯轴状,小端底部为圆弧形,小端直径与两倍零件厚度的和等于光孔直径,光孔直径等于零件最大直径。成形凸模4小端长度大于成形凹模1、落料上模2、落料下模3装配后总高度。

27.用于成型的型腔能够成型零件上带有褶皱区域,其型面通过如下方法设计:

28.将零件褶皱展开得到零件最大外圆周长,计算零件最终尺寸的最大直径计算出周长(本实施例中最大直径为3.2mm),用零件最大外圆周长减去用零件最大直径计算出的周长得到的差值的一半即为褶皱的最大深度。用于成型的型腔与光孔交接处即为零件褶皱结束的位置,本实施例中零件带有褶皱区域高度为 1.5mm,即用于成型的型腔上位于用于成型的型腔与光孔交接处上方1.5mm位置处褶皱的最大深度与零件一致,为便于毛料走料,用于成型的型腔的总高度大于零件带褶皱部分高度并设计为斜面,只需将型面按照位于用于成型的型腔与光孔交接处上方1.5mm以内的型面向上延伸即可,若毛料尺寸大于理论计算的毛料尺寸则待零件成型后将多余部位切除。用于成型的型腔与零件上圆角位置及数量一致。

29.该成型模具的使用方法:将需要成形的片状毛料放入成形凹模1顶部凹槽内,落料上模2小端设置于落料下模3内孔后将落料下模3小端设置于凹槽内压紧毛料,然后将成形凸模4小端插入落料上模2内孔,用压力机压成形凸模 4大端使毛料压入用于成型褶皱的型腔和光孔成形,最终使零件自光孔掉出。

30.使用该成型模具可以连续加工,装夹简单,大大提高了滤网加工效率,并且降低了加工难度,节约了生产成本。

31.上述实施例只为说明本实用新型的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本实用新型的内容并据以实施,并不能以此来限制本实用新型的保护范围,凡根据本实用新型精神本质所作出的等同变换或修饰,都应涵盖本实用新型的保护范围内。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

技术特征:

1.微型滤网类零件的成型模具,其特征在于,包括成形凹模(1)、落料上模(2)、落料下模(3)、成形凸模(4),成形凹模(1)的型腔自上而下依次为:用于放置毛料的凹槽、用于成型的型腔、光孔,落料上模(2)、落料下模(3)上下相叠后设置于凹槽上用于压紧毛料,成形凸模(4)能够穿过落料上模(2)内孔后将毛料压入用于成型的型腔和光孔。2.如权利要求1所述的微型滤网类零件的成型模具,其特征在于,成形凹模(1)上的凹槽为圆柱形,直径与毛料直径相适。3.如权利要求1所述的微型滤网类零件的成型模具,其特征在于,落料下模(3)的纵截面为t字形,落料下模(3)小端尺寸与成形凹模(1)的凹槽型面相适。4.如权利要求3所述的微型滤网类零件的成型模具,其特征在于,落料上模(2)的纵截面为t字形,落料上模(2)小端与落料下模(3)内孔相适。5.如权利要求1所述的微型滤网类零件的成型模具,其特征在于,成形凸模(4)为两段阶梯轴状,小端底部为圆弧形,小端直径与两倍零件厚度的和等于光孔直径,光孔直径等于零件最大直径。6.如权利要求5所述的微型滤网类零件的成型模具,其特征在于,成形凸模(4)小端长度大于成形凹模(1)、落料上模(2)、落料下模(3)装配后总高度。7.如权利要求1所述的微型滤网类零件的成型模具,其特征在于,光孔高度大于零件总高度。

技术总结

本实用新型公开了微型滤网类零件的成型模具,包括成形凹模、落料上模、落料下模、成形凸模,成形凹模的型腔自上而下依次为:用于放置毛料的凹槽、用于成型褶皱的型腔、光孔,落料上模、落料下模上下相叠后设置于凹槽上用于压紧毛料,成形凸模能够穿过落料上模内孔后将毛料压入用于成型褶皱的型腔和光孔。使用该成型模具可以连续加工,装夹简单,大大提高了滤网加工效率,并且降低了加工难度,节约了生产成本。本。本。

技术研发人员:范经典

受保护的技术使用者:贵州枫阳液压有限责任公司

技术研发日:2021.12.23

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1