人防门框补焊工位的门框夹紧和翻转装置的制作方法

1.本实用新型涉及一种工件夹持和翻转工具,具体是一种人防门框补焊工位的门框夹紧和翻转装置,属于机械工装夹具技术领域。

背景技术:

2.目前在我国人防门框的生产大多采用人工定位装夹、人工焊接、人工吊运周转输送等生产方式,由于人工定位装夹工作量大、定位精度低,人工焊接焊接质量差且不容易控制焊接变形量,影响产品合格率,增加后续矫正的难度,人工吊运周转输送的工序间流转周期长,因此整个人防门框的生产过程普遍效率低下,产品质量不稳定。

3.为此,本发明人设计了一条人防门框自动化生产线,其采用多种自动化设计来替代人工操作,而且可适用于生产多种相同高度不同宽度规格的人防门框,以提高生产效率,稳定和提高产品质量。该人防门框自动化生产线由前至后依次设有人防门框自动焊接装置、人防门框液压矫正装置、辊子输送机、人防门框自动喷漆房和人防门框码垛装置,其中在人防门框自动焊接装置中,由弧焊机器人在框架拼焊平台将人防门框的各部件自动拼焊成完整的门框,然后用抓取机器手将门框整体搬运至补焊工位,在补焊工位对门框进行人工补焊和打磨。因此,在补焊工位需要设计一个用于对门框进行整体夹紧和翻转装置,以方便对门框的正反面进行补焊和打磨作业,从而省去门框的人工吊运和翻转,节省作业空间,节约时间。

技术实现要素:

4.本实用新型的目的是提供一种人防门框补焊工位的门框夹紧和翻转装置,以用于在补焊工位对门框进行整体夹紧和翻转,方便对门框的正反面进行补焊和打磨作业。

5.本实用新型所采取的具体技术方案如下:

6.一种人防门框补焊工位的门框夹紧和翻转装置,其设有由左支座和右支座共同架高支撑的可旋转框架;所述可旋转框架设有横向设置的方形横梁,方形横梁中部在梁体的前侧面焊接有向前伸出的长支架,长支架的左右两侧焊接有一对向上支起的前支托板,方形横梁中部在梁体的后侧面焊接有向后伸出的短支架,短支架的左右两侧焊接有一对向上支起并带有y形槽的后定位板;方形横梁右端在梁体的左右两侧焊接有一对向上支起并带有y形槽的右定位板,方形横梁左端在梁体的左右两侧焊接有一对向上支起的左支托板;方形横梁的梁体顶面在右定位板的左侧和左支托板的右侧各安装有一个气动夹紧机构;方形横梁的左右端头分别固定连接有可拆卸的左轴头和右轴头,左轴头转动支承在左支座上方架设的轴承座上,右轴头通过平键与右支座上方架设的蜗轮蜗杆减速机的输出轴孔相连接,减速机上连接有配套的电机,由电机经减速机带动整个可旋转框架转动;方形横梁的右轴头贯穿减速机的输出轴孔后在减速机的外侧固定连接有限位感应装置。

7.进一步的,所述前支托板的顶面、左支托板的顶面、后定位板的y形槽底、右定位板的y形槽底处于同一高度的平面上。

8.进一步的,所述气动夹紧机构设有气缸和可旋转的夹紧钩,夹紧钩采用由横段和竖段组成的

┣

形结构夹紧钩,其横段末端设有下弯的钩头,竖段的下端铰接在支耳上,支耳固定安装在方形横梁顶面焊接的支耳座上,竖段的上端铰接在气缸的活塞杆上,气缸的缸体通过其两侧铰接的支架固定安装在方形横梁顶面焊接的气缸座上,由气缸驱动夹紧钩的旋转来实现开合控制。另外,所述支耳和夹紧钩竖段的下端还分别设有对应的锁定孔,当夹紧钩在气缸的驱动下旋转至夹紧位时,支耳的锁定孔和夹紧钩的锁定孔对齐,采用穿过两锁定孔的锁定销轴来对夹紧钩的位置进行机械锁定,防止作业过程中因设备故障或操作不当造成门框晃动或掉落。

9.进一步的,所述前支托板为长条形支托板,以适用于支托各种不同宽度规格的人防门框。

10.进一步的,所述限位感应装置设有感应板和位置感应器,感应板固定连接在方形横梁右轴头的端头上并跟随方形横梁同步转动,由位置感应器对感应板的转动位置进行感应,进而对可旋转框架的转动进行限位。

11.本实用新型的门框夹紧和翻转装置用于在补焊工位对门框进行整体夹紧和翻转,以方便对门框的正反面进行补焊和打磨作业;其采用带有y形槽的后定位和右定位板同时对门框的长边和宽边进行定位,定位快速准确;采用气动夹紧机构对门框进行夹紧和机械锁定,夹紧牢固可靠;采用电机、减速机和限位感应装置来共同控制门框的正反面翻转,操作简单方便。因此,在补焊工位使用本门框夹紧和翻转装置,可省去门框的人工吊运和翻转,节省作业空间,节约时间,提高生产效率。

附图说明

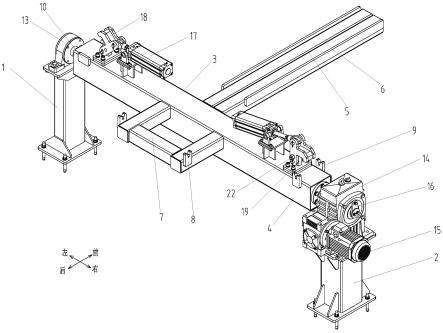

12.图1为本门框夹紧和翻转装置的整体结构示意图。

13.图2为可旋转框架的示意图。

14.图3为气动夹紧机构的夹紧钩的示意图。

15.图4为气动夹紧机构的支耳的示意图。

16.图5为气动夹紧机构的气缸的示意图。

17.图6为限位感应装置的感应板的示意图。

18.图中:1-左支座,2-右支座,3-可旋转框架,4-方形横梁,5-长支架,6-前支托板,7-短支架,8-后定位板,9-右定位板,10-左支托板,11-左轴头,12-右轴头,13-轴承座,14-减速机,15-电机,16-限位感应装置,16.1-感应板,17-气缸,18-夹紧钩,18.1-夹紧钩的锁定孔,19-支耳,19.1-支耳的锁定孔,20-支耳座,21-气缸座,22-锁定销轴。

具体实施方式

19.下面结合附图对本实用新型做进一步的说明。在本实用新型的描述中,“前”、“后”、“左”、“右”、“上”、“下”等方位词是基于说明书附图1所示的方位或位置关系来定义的,仅是为了便于描述本实用新型,而不是指装置或元件必须具有的特定方位,不应视为对本实用新型的限制。

20.如图1-6所示,本人防门框补焊工位的门框夹紧和翻转装置设有由左支座1和右支座2共同架高支撑的可旋转框架3;所述可旋转框架3设有横向设置的方形横梁4,方形横梁4

中部在梁体的前侧面焊接有向前伸出的长支架5,长支架5的左右两侧焊接有一对向上支起的长条形前支托板6,方形横梁4中部在梁体的后侧面焊接有向后伸出的短支架7,短支架7的左右两侧焊接有一对向上支起并带有y形槽的后定位板8;方形横梁4右端在梁体的左右两侧焊接有一对向上支起并带有y形槽的右定位板9,方形横梁4左端在梁体的左右两侧焊接有一对向上支起的左支托板10;所述前支托板6的顶面、左支托板10的顶面、后定位板8的y形槽底、右定位板9的y形槽底处于同一高度的平面上;方形横梁4的梁体顶面在右定位板9的左侧和左支托板10的右侧各安装有一个气动夹紧机构;方形横梁4的左右端头分别固定连接有可拆卸的左轴头11和右轴头12,左轴头11转动支承在左支座1上方架设的轴承座13上,右轴头12通过平键与右支座2上方架设的蜗轮蜗杆减速机14的输出轴孔相连接,减速机14上连接有配套的电机15,由电机15经减速机14带动整个可旋转框架3转动;方形横梁4的右轴头12贯穿减速机14的输出轴孔后在减速机14的外侧固定连接有限位感应装置16。所述限位感应装置16设有感应板16.1和位置感应器,感应板16.1固定连接在方形横梁右轴头12的端头上并跟随方形横梁4同步转动,由位置感应器对感应板16.1的转动位置进行感应,进而对可旋转框架3的转动进行限位。

21.所述气动夹紧机构设有气缸17和可旋转的夹紧钩18,夹紧钩18采用由横段和竖段组成的

┣

形结构夹紧钩,其横段末端设有下弯的钩头,竖段的下端铰接在支耳19上,支耳19固定安装在方形横梁4顶面焊接的支耳座20上,竖段的上端铰接在气缸17的活塞杆上,气缸17的缸体通过其两侧铰接的支架固定安装在方形横梁4顶面焊接的气缸座21上,由气缸17驱动夹紧钩18的旋转来实现开合控制。所述支耳19和夹紧钩18竖段的下端还分别设有对应的锁定孔19.1、18.1,当夹紧钩18在气缸17的驱动下旋转至夹紧位时,支耳的锁定孔19.1和夹紧钩的锁定孔18.1对齐,采用穿过两锁定孔18.1、19.1的锁定销轴22来对夹紧钩18的位置进行机械锁定,防止作业过程中因设备故障或操作不当造成门框晃动或掉落。

22.本门框夹紧和翻转装置的工作流程如下:

23.(1)、由抓取机器手将门框整体搬运至补焊工位的本装置中,将门框的一条长边角钢和一条宽边角钢分别插入后定位板8的y形槽和右定位板9的y形槽中,将门框准确定位,门框的另一条长边角钢和另一条宽边角钢则分别支托在前支托板6的顶面和左支托板10的顶面上,由于前支托板6为长条形支托板,可适用于支托各种不同宽度规格的人防门框。

24.(2)、操作气缸夹紧控制按键,由气动夹紧机构的气缸17驱动夹紧钩18旋转至夹紧位,将锁定销轴22插入支耳的锁定孔19.1和夹紧钩的锁定孔18.1中,对夹紧钩18的位置进行机械锁定。

25.(3)、由工人对门框的上平面进行补焊和打磨作业。

26.(4)、操作正转控制按键,由电机15带动可旋转框架3连同门框一起正向转动180

°

,使门框的下平面朝上,转动到位后,由限位感应装置16自动控制停止转动。

27.(5)、由工人对门框的下平面进行补焊和打磨作业。

28.(6)、操作反转控制按键,由电机15带动可旋转框架3连同门框一起反向转动180

°

,使门框的上平面朝上,转动到位后,由限位感应装置16自动控制停止转动。

29.(7)、将锁定销轴22拔出,操作气缸松开控制按键,由气动夹紧机构的气缸17驱动夹紧钩18旋转至松开位,门框松开。

30.(8)、由抓取机器手将门框整体搬运至下一个工序的工位中。

31.上述图例仅为本实用新型的典型实施例,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改或等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1