一种卧式摩托车架自动校正设备的制作方法

1.本实用新型涉及一种自动校正设备,具体涉及一种卧式摩托车架自动校正设备。

背景技术:

2.现有的摩托车车架为焊接件,且车架的前立管和尾部在焊接后容易变形,为了确保车架能够符合安全性要求,即前立管具有较高的扭偏精度要求,扭偏精度控制在

±

0.3mm以内,整体偏要求控制在

±

0.5mm以内,车架尾部整体高低精度要求控制在

±

1.0mm以内,尾部左右高低差要求控制在

±

0.5mm以内,因此,需要对焊接后的车架进行校正。

3.传统的摩托车架的校正机构中,是通过采用油缸作为校正动力,利用静态机械式线性量规测量,这种校正方式不仅相应的灵敏度低、动作具有一定的迟缓性,而且校正后不能形成连续闭环反馈,容易出现校正不到位的情况,使得校正精度查,且依然存有一定的误差。

4.为了克服传统摩托车架校正机构的缺点,已有技术中的摩托车架校正装置是一种立式摩托车架校正装置,虽然能克服传统技术中摩托车架校正的缺陷,但是占用空间大、结构复杂、扭矩受限,而且不能适用多种不同车型的摩托车架校正,使得通用型差,以及摩托车架在校正时呈立式状态,校正效率还不甚满意,也不方便操作。

技术实现要素:

5.本实用新型的目的是:提供一种不仅能减小占用空间、结构简化后能适用多种不同车型的摩托车架的校正,而且校正精度比以往高,以及校正效率也得到了大大的提高的卧式摩托车架自动校正设备。

6.为了达到上述目的,本实用新型的技术方案是:一种卧式摩托车架自动校正设备,其创新点在于:包括工作台,以及设在工作台上用来对车架进行基准定位的车架基准定位总成,用来对前立管进行整体和扭偏整形的前立管校正总成和用来对尾部进行整体和高低偏整形的尾部校正总成,所述车架基准定位总成设在前立管校正总成和尾部校正总成之间,

7.所述前立管校正总成包括前立管校正基架、前立管预定位机构、前立管整体偏校正机构、前立管扭偏校正机构和前立管检测机构,所述前立管校正基架和前立管预定位机构均设在工作台上,所述前立管整体偏校正机构和前立管检测机构均设在前立管校正基架上,所述前立管扭偏校正机构与前立管整体偏校正机构转动连接,且前立管预定位机构设在前立管扭偏校正机构的外侧,所述前立管检测机构的检测部位位于前立管扭偏校正机构的上方,

8.所述尾部校正总成包括尾部校正基架、尾部上下校正机构、尾部前后校正机构和尾部上下校正检测仪,所述尾部校正基架设在工作台上,所述尾部上下校正机构和尾部上下校正检测仪均设在尾部校正基架上,且尾部前后校正机构与尾部上下校正机构装配连接,所述尾部上下校正检测仪位于尾部前后校正机构的上方。

9.在上述技术方案中,所述前立管整体偏校正机构包括第一伺服电机、第一滚珠丝杆、第一连接座和立板,所述第一伺服电机安装在前立管校正基架的顶部,且第一伺服电机的输出轴通过减速机与第一滚珠丝杆的一端传动连接,第一滚珠丝杆的另一端与前立管校正基架转动连接,所述第一连接座与第一滚珠丝杆固定连接,所述立板与第一连接座固定连接,且立板的两端通过导轨与前立管校正基架滑动配合,

10.所述前立管扭偏校正机构包括扭偏校正板、第一伺服电缸、第一气缸、第一气缸座和校正棒,所述扭偏校正板通过轴承与立板转动连接,所述第一伺服电缸安装在立板上,且第一伺服电缸的动力输出部与扭偏校正板转动连接,所述扭偏校正板上设有两个分开布置的第一气缸座,且每个第一气缸座上设有用来定位夹持前立管的前立管定位轴套,其中一个第一气缸座的内侧面设有前立管基准定位板,所述第一气缸固定在第一气缸座上,所述第一气缸的顶杆上设有校正棒,且两个第一气缸上的校正棒同轴,所述校正棒位于前立管定位轴套内,驱动第一气缸时,所述第一气缸的顶杆带动校正棒穿出前立管定位轴套并插入抵接在前立管定位轴套的前立管内部,

11.所述前立管预定位机构包括前立管预定位气缸、前立管预定位气缸座和第一导向机构,所述前立管预定位气缸座安装在工作台上并位于两个第一气缸座之间下方,所述前立管预定位气缸设在前立管预定位气缸座上,所述第一导向机构与前立管预定位气缸座滑动配合,且前立管预定位气缸的顶杆与第一导向机构固定连接,

12.所述前立管检测机构包括激光在线形状测量仪和第一安装臂,所述第一安装臂设在前立管校正基架上,且激光在线形状测量仪固定在第一安装臂上,并位于两个第一气缸座之间上方。

13.在上述技术方案中,所述第一气缸座的顶部设有调节板,所述调节板上具有腰圆形调节孔,所述第一气缸座的内部设有轴套座和多个调整块,且轴套座通过调节板的腰圆形调节孔内的紧固件与第一气缸座可拆卸连接,所述调整块与轴套座抵接,所述前立管定位轴套设在轴套座上,所述第一气缸座的外侧壁上设有安装板,所述第一气缸固定在安装板上。

14.在上述技术方案中,所述前立管扭偏校正机构上还设有手动检测前立管校正仪,所述手动检测前立管校正仪包括前立管校正底座、立柱、滑动调节块和前立管校正检测板,所述前立管校正底座设在前立管扭偏校正机构上,且立柱与前立管校正底座可拆卸连接,所述前立管校正检测板与滑动调节块固定连接,且滑动调节块套装在立柱上并通过紧固螺钉紧定为一体。

15.在上述技术方案中,所述第一伺服电缸通过托举架安装在立板上,且第一伺服电缸的动力输出部设有第二连接座,所述第二连接座通过转轴与扭偏校正板转动连接。

16.在上述技术方案中,所述车架基准定位总成包括基准定位基架、气液增压缸、上定位压头、下定位销轴、下定位气缸、定位块、下定位基座、车架支撑气缸和基准预定位气缸,所述气液增压缸安装在基准定位基架的顶部,所述定位块固定在基准定位基架的中部,所述气液增压缸的顶杆与上定位压头固定连接,且上定位压头上设有上基准定位轴,所述工作台上设有下定位气缸和下定位基座,所述下定位气缸的顶杆上设有下定位销轴,且下定位销轴能穿过下定位基座与上基准定位轴同轴,所述定位块上设有基准预定位气缸,所述工作台上设有的支撑座上且位于下定位基座的外侧设有车架支撑气缸,所述支撑座上设有

第二导向机构且车架支撑气缸的顶杆与第二导向机构固定连接。

17.在上述技术方案中,所述尾部上下校正机构包括第二伺服电机、第二滚珠丝杆和尾部上下校正基座,所述第二伺服电机安装在尾部校正基架的顶部,且第二伺服电机的动力输出轴通过减速机与第二滚珠丝杆的一端传动连接,所述尾部上下校正基座设在尾部校正基架的内部,所述第二滚珠丝杆的另一端与尾部上下校正基座传动连接,且尾部上下校正基座的两端分别通过导轨与尾部校正基架滑动配合,所述尾部校正基架与工作台转动连接,并通过紧固件将尾部校正基架与工作台连为一体,

18.所述尾部前后校正机构包括第二伺服电缸、前后校正机械臂、前后校正机械爪手、前后校正支架和尾部前后校正检测机构,所述前后校正支架安装在尾部上下校正基座上,所述前后校正支架上设有两个且呈上下布置的前后校正机械臂,且前后校正机械臂与前后校正支架滑动配合,每一个前后校正机械臂的一端均设有与其转动连接的前后校正机械爪手,所述前后校正支架的尾部设有两个第二伺服电缸,每个第二伺服电缸的动力输出部分别与对应的前后校正机械臂传动连接,所述尾部前后校正检测机构设在尾部上下校正基座上,且尾部前后校正检测机构位于两个前后校正机械臂之间,

19.所述尾部上下校正检测仪包括第一位移传感器和第二安装臂,所述第二安装臂的一端固定在尾部校正基架上,所述第一位移传感器设在第二安装臂的另一端并位于前后校正机械爪手的上方。

20.在上述技术方案中,所述尾部前后校正检测机构包括支座、位移传感器安装板、导向轴、第二位移传感器和防护板,所述尾部上下校正基座的两端分别设有支座,所述位移传感器安装板通过导向轴与两个支座连为一体,所述位移传感器安装板上装有两个且呈上下布置的第二位移传感器,所述防护板设在两个第二位移传感器的外侧面并与位移传感器安装板可拆卸连接。

21.在上述技术方案中,所述工作台上且位于车架基准定位总成和尾部校正总成之间设有搁脚安装座校正机构,所述搁脚安装座校正机构包括第三伺服电缸、搁脚安装座校正板、校正座安装板、滑块、搁脚安装座校正基架和搁脚安装座校正检测机构,所述第三伺服电缸安装在搁脚安装座校正基架的顶部,且第三伺服电缸的动力输出部与校正座安装板传动连接,所述校正座安装板的背面设有滑块,且滑块通过直线导轨与搁脚安装座校正基架滑动配合,所述搁脚安装座校正板固定在校正座安装板上,且搁脚安装座校正板上设有两个呈上下布置且用来对搁脚安装座定位的定位轴,所述搁脚安装座校正检测机构设在搁脚安装座校正基架上,并位于搁脚安装座校正板的上方。

22.在上述技术方案中,所述搁脚安装座校正检测机构包括第三位移传感器和位移传感器安装座,所述位移传感器安装座设在搁脚安装座校正基架上,所述第三位移传感器固定在位移传感器安装座上。

23.本实用新型所具有的积极效果是:采用本实用新型的卧式摩托车架自动校正设备后,本实用新型包括工作台,以及设在工作台上用来对车架进行基准定位的车架基准定位总成,用来对前立管进行整体和扭偏整形的前立管校正总成和用来对尾部进行整体和高低偏整形的尾部校正总成,所述车架基准定位总成设在前立管校正总成和尾部校正总成之间,

24.由于所述前立管校正总成包括前立管校正基架、前立管预定位机构、前立管整体

偏校正机构、前立管扭偏校正机构和前立管检测机构,所述前立管校正基架和前立管预定位机构均设在工作台上,所述前立管整体偏校正机构和前立管检测机构均设在前立管校正基架上,所述前立管扭偏校正机构与前立管整体偏校正机构转动连接,且前立管预定位机构设在前立管扭偏校正机构的外侧,所述前立管检测机构的检测部位位于前立管扭偏校正机构的上方,

25.所述尾部校正总成包括尾部校正基架、尾部上下校正机构、尾部前后校正机构和尾部上下校正检测仪,所述尾部校正基架设在工作台上,所述尾部上下校正机构和尾部上下校正检测仪均设在尾部校正基架上,且尾部前后校正机构与尾部上下校正机构装配连接,所述尾部上下校正检测仪位于尾部前后校正机构的上方,

26.使用时,先将摩托车架卧式放置在车架基准定位总成上,通过车架基准定位总成对其进行进准定位,然后再通过前立管预定位机构对其实施摩托车架的前立管的预定位,且前立管预定位机构托住前立管,保证摩托车架整体均能实现基准定位,

27.先对摩托车架前立管扭偏先校正:由所述前立管扭偏校正机构对前立管进行夹持,对前立管定位后,所述前立管预定位机构再次动作后,撤回对前立管的托举,所述前立管检测机构对前立管进行检测,发出的激光投射到前立管两端的外圆轮廓上,获取前立管左右两端圆的检测值与设定理论值对比超差情况,所述前立管扭偏校正机构对前立管实施扭偏校正,

28.接着对摩托车架前立管整体偏校正:所述前立管检测机构再次获取前立管整体偏数值,所述前立管整体偏校正机构对前立管进行整体偏校正,所述前立管检测机构会反复获取前立管整体偏和扭偏的实际值,然后与设定理论值进行对比再次校正,直至前立管符合扭偏精度和整体偏精度,

29.然后对摩托车架尾部前后校正(两管高低方向):所述尾部前后校正机构检测尾部两管,根据落差较大的尾部一侧,驱动尾部前后校正机构实施车架尾部两管高低方向校正,直至尾部两管高低差符合尾部两管高低方向精度要求,

30.最后对摩托车架尾部上下校正(尾部左右整体偏):所述尾部上下校正检测仪检测摩托车架尾部整体偏的实际检测值与设定理论值对比,所述尾部上下校正机构对摩托车架尾部实施校正,所述尾部前后校正机构和所述尾部上下校正检测仪会反复获取摩托车架尾部两管高低方向和左右整体偏的数值,并与设定理论值对比再次校正,直至摩托车架尾部符合两管高低方向和左右整体偏至公差范围内,符合偏差精度要求,

31.本实用新型的卧式校正结构与已有技术中的立式校正结构相比,本实用新型使用时将摩托车架整体呈卧式放置在结构上并对其进行快速而又便捷的基准定位,校正精度以及一致性得到了明显提高,能够连续闭环校正,同时,本实用新型不仅能减小占用空间、结构简化后能适用多种不同车型的摩托车架的校正,而且校正精度比以往高,以及校正效率也得到了大大的提高。

附图说明

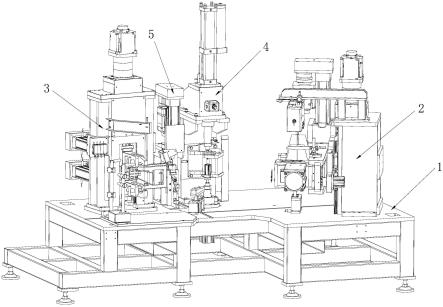

32.图1是本实用新型一种具体实施方式的立体结构示意图;

33.图2是图1的另一方向示意图;

34.图3是本实用新型前立管校正总成与工作台装配为一体的立体结构示意图;

35.图4是本实用新型前立管校正总成的立体结构示意图;

36.图5是图4的另一方向示意图;

37.图6是图4的左向侧视示意图;

38.图7是本实用新型手动检测前立管校正仪的立体结构示意图;

39.图8是本实用新型车架基准定位总成与工作台装配为一体的立体结构示意图;

40.图9是本实用新型车架基准定位总成的立体结构示意图;

41.图10是本实用新型尾部校正总成与工作台装配为一体的立体结构示意图;

42.图11是本实用新型尾部校正总成的立体结构示意图;

43.图12是图11的另一方向示意图;

44.图13本实用新型的搁脚安装座校正机构的立体结构示意图。

具体实施方式

45.以下结合附图以及给出的实施例,对本实用新型作进一步的说明,但并不局限于此。

46.如图1~13所示,一种卧式摩托车架自动校正设备,包括工作台1,以及设在工作台1上用来对车架进行基准定位的车架基准定位总成4,用来对前立管进行整体和扭偏整形的前立管校正总成2和用来对尾部进行整体和高低偏整形的尾部校正总成3,所述车架基准定位总成4设在前立管校正总成2和尾部校正总成3之间,

47.所述前立管校正总成2包括前立管校正基架21、前立管预定位机构22、前立管整体偏校正机构23、前立管扭偏校正机构24和前立管检测机构25,所述前立管校正基架21和前立管预定位机构22均设在工作台1上,所述前立管整体偏校正机构23和前立管检测机构25均设在前立管校正基架21上,所述前立管扭偏校正机构24与前立管整体偏校正机构23转动连接,且前立管预定位机构22设在前立管扭偏校正机构24的外侧,所述前立管检测机构25的检测部位位于前立管扭偏校正机构24的上方,

48.所述尾部校正总成3包括尾部校正基架31、尾部上下校正机构32、尾部前后校正机构33和尾部上下校正检测仪34,所述尾部校正基架31设在工作台1上,所述尾部上下校正机构32和尾部上下校正检测仪34均设在尾部校正基架31上,且尾部前后校正机构33与尾部上下校正机构32装配连接,所述尾部上下校正检测仪34位于尾部前后校正机构33的上方。

49.如图3、4、5、6所示,为了实现本实用新型能对前立管整体偏和扭偏进行闭环反馈校正,所述前立管整体偏校正机构23包括第一伺服电机230、第一滚珠丝杆231、第一连接座232和立板233,所述第一伺服电机230安装在前立管校正基架21的顶部,且第一伺服电机230的输出轴通过减速机与第一滚珠丝杆231的一端传动连接,第一滚珠丝杆231的另一端与前立管校正基架21转动连接,所述第一连接座232与第一滚珠丝杆231固定连接,所述立板233与第一连接座232固定连接,且立板233的两端通过导轨与前立管校正基架21滑动配合,

50.所述前立管扭偏校正机构24包括扭偏校正板240、第一伺服电缸241、第一气缸242、第一气缸座243和校正棒244,所述扭偏校正板240通过轴承与立板233转动连接,所述第一伺服电缸241安装在立板233上,且第一伺服电缸241的动力输出部与扭偏校正板240转动连接,所述扭偏校正板240上设有两个分开布置的第一气缸座243,且每个第一气缸座243

上设有用来定位夹持前立管的前立管定位轴套245,其中一个第一气缸座243的内侧面设有前立管基准定位板2412,所述第一气缸242固定在第一气缸座243上,所述第一气缸242的顶杆上设有校正棒244,且两个第一气缸242上的校正棒244同轴,所述校正棒244位于前立管定位轴套245内,驱动第一气缸242时,所述第一气缸242的顶杆带动校正棒244穿出前立管定位轴套245并插入抵接在前立管定位轴套245的前立管内部,

51.所述前立管预定位机构22包括前立管预定位气缸220、前立管预定位气缸座221和第一导向机构223,所述前立管预定位气缸座221安装在工作台1上并位于两个第一气缸座243之间下方,所述前立管预定位气缸220设在前立管预定位气缸座221上,所述第一导向机构223与前立管预定位气缸座221滑动配合,且前立管预定位气缸220的顶杆与第一导向机构223固定连接,

52.所述前立管检测机构25包括激光在线形状测量仪250和第一安装臂251,所述第一安装臂251设在前立管校正基架21上,且激光在线形状测量仪250固定在第一安装臂251上,并位于两个第一气缸座243之间上方。

53.如图4所示,为了使得本实用新型能够适用不同车型前立管的校正,所述第一气缸座243的顶部设有调节板2411,所述调节板2411上具有腰圆形调节孔,所述第一气缸座243的内部设有轴套座246和多个调整块247,且轴套座246通过调节板2411的腰圆形调节孔内的紧固件与第一气缸座243可拆卸连接,所述调整块247与轴套座246抵接,所述前立管定位轴套245设在轴套座246上,所述第一气缸座243的外侧壁上设有安装板248,所述第一气缸242固定在安装板248上。具体的工作过程是:根据前立管的具体车型和外形尺寸,调整所述第一气缸座243内部调整块247的数量,然后根据调整块247的数量确定轴套座246的位置,待调节好轴套座246的最终位置后,通过调节板2411内的紧固件与第一气缸座243可拆卸连接。

54.如图7所示,为了实现对校正后的前立管进行手工复测,可人工确定前立管的校正效果,所述前立管扭偏校正机构24上还设有手动检测前立管校正仪26,所述手动检测前立管校正仪26包括前立管校正底座260、立柱261、滑动调节块262和前立管校正检测板263,所述前立管校正底座260设在前立管扭偏校正机构24上,且立柱261与前立管校正底座260可拆卸连接,所述前立管校正检测板263与滑动调节块262固定连接,且滑动调节块262套装在立柱261上并通过紧固螺钉紧定为一体。具体的工作过程为:根据校正的前立管外形尺寸,通过滑动调节块262调整前立管校正检测板263相对立柱261的位置,再确认前立管校正检测板263的端部是否能够贴合在前立管的两端,若能与前立管两端均能贴合,则确定前立管校正到位,反之,前立管校正依然不符合要求。

55.如图6所示,为了确保第一伺服电缸241能够顺畅带动扭偏校正板240转动,所述第一伺服电缸241通过托举架249安装在立板233上,且第一伺服电缸241的动力输出部设有第二连接座2410,所述第二连接座2410通过转轴与扭偏校正板240转动连接。

56.如图8、9所示,为了实现对车架的预定位和基准定位,所述车架基准定位总成4包括基准定位基架41、气液增压缸42、上定位压头43、下定位销轴44、下定位气缸45、定位块46、下定位基座47、车架支撑气缸48和基准预定位气缸411,所述气液增压缸42安装在基准定位基架41的顶部,所述定位块46固定在基准定位基架41的中部,所述气液增压缸42的顶杆与上定位压头43固定连接,且上定位压头43上设有上基准定位轴431,所述工作台1上设

有下定位气缸45和下定位基座47,所述下定位气缸45的顶杆上设有下定位销轴44,且下定位销轴44能穿过下定位基座47与上基准定位轴431同轴,所述定位块46上设有基准预定位气缸411,所述工作台1上设有的支撑座49上且位于下定位基座47的外侧设有车架支撑气缸48,所述支撑座49上设有第二导向机构410,且车架支撑气缸48的顶杆与第二导向机构410固定连接。具体的工作过程是:预先驱动所述车架支撑气缸48和基准预定位气缸411,所述车架支撑气缸48的顶杆带动第二导向机构410上升,将摩托车架整体呈卧式放置在定位块46上,且车架中部支撑在第二导向机构410上,所述基准预定位气缸411的顶杆插入车架另一端的机加件内,此时,驱动气液增压缸42,所述气液增压缸42的顶杆通过上定位压头43带动上基准定位轴431插入车架一端的机加件内,同时,所述车架支撑气缸48的顶杆和基准预定位气缸411的顶杆下降,最后所述下定位气缸45的顶杆带动下定位销轴44上升插入车架另一端的机加件内,完成车架的基准定位。

57.如图10、11、12所示,为了实现对卧式摩托车架的前后校正和上下校正,也就是摩托车架尾部两管高低方向校正和尾部左右整体偏校正,所述尾部上下校正机构32包括第二伺服电机320、第二滚珠丝杆321和尾部上下校正基座322,所述第二伺服电机320安装在尾部校正基架31的顶部,且第二伺服电机320的动力输出轴通过减速机与第二滚珠丝杆321的一端传动连接,所述尾部上下校正基座322设在尾部校正基架31的内部,所述第二滚珠丝杆321的另一端与尾部上下校正基座322传动连接,且尾部上下校正基座322的两端分别通过导轨与尾部校正基架31滑动配合,所述尾部校正基架31与工作台1转动连接,并通过紧固件将尾部校正基架31与工作台1连为一体,

58.所述尾部前后校正机构33包括第二伺服电缸330、前后校正机械臂331、前后校正机械爪手332、前后校正支架333和尾部前后校正检测机构35,所述前后校正支架333安装在尾部上下校正基座322上,所述前后校正支架333上设有两个且呈上下布置的前后校正机械臂331,且前后校正机械臂331与前后校正支架333滑动配合,每一个前后校正机械臂331的一端均设有与其转动连接的前后校正机械爪手332,所述前后校正支架333的尾部设有两个第二伺服电缸330,每个第二伺服电缸330的动力输出部分别与对应的前后校正机械臂331传动连接,所述尾部前后校正检测机构35设在尾部上下校正基座322上,且尾部前后校正检测机构35位于两个前后校正机械臂331之间,

59.所述尾部上下校正检测仪34包括第一位移传感器340和第二安装臂341,所述第二安装臂341的一端固定在尾部校正基架31上,所述第一位移传感器340设在第二安装臂341的另一端并位于前后校正机械爪手332的上方。

60.如图12所示,为了实现尾部前后的精准检测,所述尾部前后校正检测机构35包括支座350、位移传感器安装板351、导向轴352、第二位移传感器353和防护板354,所述尾部上下校正基座322的两端分别设有支座350,所述位移传感器安装板351通过导向轴352与两个支座350连为一体,所述位移传感器安装板351上装有两个且呈上下布置的第二位移传感器353,所述防护板354设在两个第二位移传感器353的外侧面并与位移传感器安装板351可拆卸连接。

61.如图13所示,为了实现对摩托车架的搁脚安装座进行校正,所述工作台1上且位于车架基准定位总成4和尾部校正总成3之间设有搁脚安装座校正机构5,所述搁脚安装座校正机构5包括第三伺服电缸51、搁脚安装座校正板52、校正座安装板53、滑块54、搁脚安装座

校正基架55和搁脚安装座校正检测机构56,所述第三伺服电缸51安装在搁脚安装座校正基架55的顶部,且第三伺服电缸51的动力输出部与校正座安装板53传动连接,所述校正座安装板53的背面设有滑块54,且滑块54通过直线导轨与搁脚安装座校正基架55滑动配合,所述搁脚安装座校正板52固定在校正座安装板53上,且搁脚安装座校正板52上设有两个呈上下布置且用来对搁脚安装座定位的定位轴521,所述搁脚安装座校正检测机构56设在搁脚安装座校正基架55上,并位于搁脚安装座校正板52的上方。具体的工作过程是:卧式摩托车架上下两端的搁脚安装座插入定位轴521内,所述搁脚安装座校正检测机构56对摩托车架两端搁脚安装座进行检测,确定对称方向尺寸是否符合公差要求,再在第三伺服电缸51的作用下,所述校正座安装板53连同搁脚安装座校正板52并通过滑块54沿着搁脚安装座校正基架55上下滑动,实现摩托车架搁脚安装座的校正。

62.如图13所示,为了实现对搁脚安装座进行检测,防止摩托车架两端搁脚的对称方向有所偏移,所述搁脚安装座校正检测机构56包括第三位移传感器560和位移传感器安装座561,所述位移传感器安装座561设在搁脚安装座校正基架55上,所述第三位移传感器560固定在位移传感器安装座561上。

63.本实用新型的工作过程:

64.第一步:对车架进行基准定位;

65.预先驱动所述车架支撑气缸48和基准预定位气缸411以及前立管预定位气缸220,所述车架支撑气缸48的顶杆带动第二导向机构410上升,将摩托车架整体呈卧式放置在定位块46上,且车架中部支撑在第二导向机构410上,所述基准预定位气缸411的顶杆插入车架另一端的机加件内,所述前立管预定位气缸220的顶杆带动第一导向机构223上升对前立管起到支撑,此时,驱动气液增压缸42,所述气液增压缸42的顶杆通过上定位压头43带动上基准定位轴431插入车架一端的机加件内,同时,所述车架支撑气缸48的顶杆和基准预定位气缸411的顶杆下降,最后所述下定位气缸45的顶杆带动下定位销轴44上升插入车架另一端的机加件内,完成车架的基准定位;

66.第二步:对车架的前立管进行校正;

67.a、前立管扭偏校正:

68.在对前立管实施校正之前,前立管的一端贴合在其中一个第一气缸座243的前立管基准定位板2412上,所述前立管预定位气缸220的顶杆带动第一导向机构223下降撤回对前立管的支撑,所述激光在线形状测量仪250的激光探头发出的激光投射到前立管左右两端的外圆轮廓上,获取前立管左右端圆的检测值与设定理论值对比超差情况,确定前立管中心后由所述前立管整体偏校正机构23带动扭偏校正机构连同前立管整体上升,驱动所述第一气缸242,所述第一气缸242对前立管进行夹紧,所述第一气缸242的顶杆带着校正棒244移动,穿出前立管定位轴套245所并插入前立管的内部,此时,驱动第一伺服电缸241,所述第一伺服电缸241的动力输出部的第二连接座2410通过转轴带动扭偏校正板240并相对立板233转动,然后松开第一气缸242对前立管的夹紧,每次校正之前需要对前立管先检测、再夹紧、接着校正、最后松开,重复执行上述动作,直到前立管扭偏符合公差要求,完成对前立管扭偏校正,

69.b、前立管整体偏校正:

70.所述激光在线形状测量仪250的激光探头再次获取前立管整体偏数值,所述第一

气缸242对前立管进行夹紧,由于所述前立管扭偏校正机构24整体安装在立板233上,所述第一伺服电机230通过第一滚珠丝杆231带动立板233上下运动,然后松开对前立管的夹持,每次校正前需要先检测、再夹紧、接着校正、最后松开,重复执行上述动作,直到前立管整体偏符合公差要求,完成对前立管的整体偏校正;

71.所述激光在线形状测量仪250会反复获取前立管整体偏和扭偏值,根据检测到的结果与设定理论值比较后,然后再次校正,直至前立管符合扭偏精度和整体偏精度,前立管的校正结构不仅进一步得到优化,使其结构比较简单,而且校正精度也进一步得到了提高,相应速度也更加灵敏;

72.第三步:对车架尾部进行校正;

73.a、车架尾部前后校正(两管高低方向):预先翻转上一个前后校正机械爪手332,使其相对与其连接的前后校正机械臂331转动,将所述车架尾部卡装在两个前后校正机械爪手332之间,再次翻转该前后校正机械爪手332并通过销轴对车架尾部进行定位,所述车架尾部通过撑开架撑开定位,在尾部前后校正检测机构35的检测下,所述第二位移传感器353检测到尾部前后偏移量,若车架尾部上部发生偏移,由设在前后校正支架333且位于上方第二伺服电缸330带动与其连接的前后校正机械臂331相对前后校正支架333滑动,该前后校正机械臂331上的前后校正机械爪手332带动车架尾部的上部进行校正,反之,对车架尾部的下部进行校正,直至车架尾部前后公差符合精度要求;

74.b、车架尾部上下校正(尾部左右整体偏):

75.所述尾部上下校正检测仪34的第一位移传感器340检测车架尾部左右整体偏移量,所述第二伺服电机320通过第二滚珠丝杆321带动尾部上下校正基座322相对尾部校正基架31滑动,直至车架尾部左右整体偏的公差符合精度要求,实现车架尾部上下校正;

76.第四步:对车架搁脚安装座进行校正;

77.卧式摩托车架上下两端的搁脚安装座插入定位轴521内,所述搁脚安装座校正检测机构56的第三位移传感器560对摩托车架两端搁脚安装座进行检测,确定对称方向尺寸偏差,再在所述第三伺服电缸51的作用下,所述校正座安装板53连同搁脚安装座校正板52并通过滑块54沿着搁脚安装座校正基架55上下滑动,并重复执行上述步骤,直至车架两端搁脚安装座的对称方向尺寸符合公差要求,实现摩托车架搁脚安装座的校正。

78.本实用新型根据实际校正的摩托车架的车型以及外观尺寸,调整车架尾部校正总成,即所述尾部校正总成3可相对工作台1整体转动,所述前立管校正总成2的第一气缸座243上的调整块247数量,确定轴套座246在第一气缸座243的位置,以确保本实用新型能够适用多种不同车型的校正。

79.本实用新型在摩托车架整体呈卧式状态时,对其实施前立管的校正、尾部校正以及搁脚安装座的校正,确保摩托车架整体焊接件的精度符合公差要求,本实用新型不论是对前立管还是对尾部或者是对搁脚安装座在校正过程中,每校正一次,就通过测量仪检测一次,并反馈给伺服电缸或者是伺服电机,动态实时测出每次校正后的实际测量值与设定的理论值进行对比,直至实际测量值符合公差要求,才能完成该部位的校正,真正做到了闭环校正,校正响应反馈时间短,校正的精度以及效率都得到了优化,本实用新型与已有的立式校正结构相比,不仅能减小占用空间、结构简化后能适用多种不同车型的摩托车架的校正,而且校正精度比以往高,以及校正效率也得到了大大的提高。

80.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1