一种冷轧带钢用防跑偏卷料装置的制作方法

1.本实用新型主要涉及带钢防跑偏技术领域,具体是一种冷轧带钢用防跑偏卷料装置。

背景技术:

2.碳钢冷轧带是以热轧碳钢带钢为坯料,经进一步冷轧制成,它与热轧带相比,具有较高尺寸精度、低表面粗糙度、表面质量好、光洁、并有较高的强度,但是在其生产制造过程时,在传送带传动过程中容易使得冷轧带钢传送偏移,造成跑偏和卷料问题的发生,影响生产进度和生产质量。目前现有的防跑偏卷料装置不能进行调节,无法根据不同宽度的冷轧带钢进行调节,无法满足使用需求,使装置的使用范围有限,同时现有的防跑偏卷料装置不具备缓冲功能,在带钢发生强烈偏移时容易对装置造成损坏,不能缓冲引导带钢。

3.综上所述,现有的防跑偏卷料装置不具备调节功能,无法根据不同宽度的冷轧带钢进行调节,使装置的使用范围有限,同时现有的防跑偏装置不具备缓冲功能,在带钢发生强烈偏移时容易对装置造成损坏。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供了一种冷轧带钢用防跑偏卷料装置,通过升降组件控制承载顶板的高度,以适应不同高度的传动带,通过移动组件控制两个防偏板的距离,以适应不同宽度的冷轧带钢,通过滑轮的设置可实现缓冲引导作用。

5.本实用新型为实现上述目的,通过以下技术方案实现:

6.一种冷轧带钢用防跑偏卷料装置,包括:承载顶板、升降组件、固定块、第一移动组件、第二移动组件、第一防偏板和第二防偏板;所述承载顶板和所述第一防偏板滑动相连,所述承载顶板和所述第二防偏板滑动相连,所述第一防偏板和所述第二防偏板呈平行设置,所述第一移动组件和所述第一防偏板相连,以实现所述第一防偏板和所述承载顶板发生相对滑动,所述第二移动组件和所述第二防偏板相连,以实现所述第二防偏板和所述承载顶板发生相对滑动,所述升降组件和所述承载顶板相连,以实现所述承载顶板的上升和下降,所述固定块和所述升降组件相连。

7.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述第一防偏板上设置有呈相互对称设置的第一滑块和第二滑块,所述第二防偏板上设置有成相互对称设置的第三滑块和第四滑块,所述承载顶板上相应设置有呈相互对称设置的第一滑槽和第二滑槽,所述第一滑块和所述第三滑块与所述第一滑槽相连,所述第二滑块和所述第四滑块与所述第二滑槽相连。

8.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述第一防偏板上设置有多个第一凹槽,多个所述第一凹槽在所述第一防偏板上均匀分布,所述第一凹槽内设置有第一滑轮,所述第二防偏板上设置有多个第二凹槽,多个所述第二凹槽在所述第二防偏板上均匀分布,所述第二凹槽内设置有第二滑轮。

9.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述第一防偏板上设置有多个第一转轮,所述第二防偏板上设置有多个第二转轮。

10.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述承载顶板上设置有多个限位孔,所述限位孔与所述第一滑槽连通,所述限位孔和所述第二滑槽连通。

11.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述第一移动组件包括第一连接杆、第一容纳杆和第一移动杆,所述第一连接杆和所述承载顶板相连,所述第一连接杆和所述第一容纳杆相连,所述第一容纳杆内形成有第一容纳腔,所述第一容纳腔和所述第一移动杆滑动相连,所述第二移动组件包括第二连接杆、第二容纳杆和第二移动杆,所述第二连接杆和所述承载顶板相连,所述第二连接杆和所述第二容纳杆相连,所述第二容纳杆内形成有第二容纳腔,所述第二容纳腔和所述第二移动杆滑动相连。

12.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述升降组件包括伸缩杆和液压缸,所述液压缸和所述伸缩杆相连以驱动所述伸缩杆上升和下降,所述伸缩杆和所述承载顶板相连,所述液压缸和所述固定块相连。

13.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述固定块上设置有卡爪,所述卡爪用于固定所述固定块。

14.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述升降组件的数量为四个,并且所述升降组件相互平行设置且呈均匀对称分布。

15.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述固定块的数量为四个,并且所述固定块相互平行设置且呈均匀对称分布。

16.本实用新型如上述的冷轧带钢用防跑偏卷料装置,进一步,所述固定块和所述升降组件的连接方式为可拆卸式连接。

17.对比现有技术,本实用新型的有益效果是:

18.通过设置有承载顶板、升降组件、固定块、第一移动组件、第二移动组件、第一防偏板和第二防偏板;承载顶板和第一防偏板滑动相连,承载顶板和第二防偏板滑动相连,第一防偏板和第二防偏板呈平行设置,第一移动组件和第一防偏板相连,以实现第一防偏板和承载顶板发生相对滑动,第二移动组件和第二防偏板相连,以实现第二防偏板和承载顶板发生相对滑动,升降组件和承载顶板相连,以实现承载顶板的上升和下降,固定块和升降组件相连。

19.通过上述可知,在进行实际应用中,通过固定块将装置固定在传动带的固定结构上,通过升降组件来调节承载顶板的高度,以适应不同高度的传送带,通过第一移动组件和第二移动组件来调节第一防偏板和第二防偏板之间的距离,以适应不同宽度的冷轧带钢。

附图说明

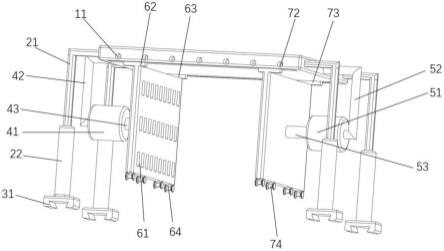

20.附图1是本实用新型整体结构正视图;

21.附图2是本实用新型整体结构另一视角示意图;

22.附图3是本实用新型的承载顶板的结构示意图;

23.附图4是本实用新型整体结构另一视角示意图;

24.附图中所示标号:1、承载顶板;11、限位孔;12、第一滑槽;13、第二滑槽;2、升降组件;21、伸缩杆;22、液压缸;3、固定块;31、卡爪;4、第一移动组件;41、第一容纳杆;42、第一

连接杆;43、第一移动杆;5、第二移动组件;51、第二容纳杆;52、第二连接杆;53、第二移动杆;6、第一防偏板; 61、第一滑轮;62、第一滑块;63、第二滑块;64、第一转轮;7、第二防偏板; 71、第二滑轮;72、第三滑块;73、第四滑块;74、第二转轮。

具体实施方式

25.结合附图和具体实施例,对本实用新型作进一步说明。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

26.如图1-4所示,本实用新型一种冷轧带钢用防跑偏卷料装置,包括:承载顶板1、升降组件2、固定块3、第一移动组件4、第二移动组件5、第一防偏板6 和第二防偏板7;承载顶板1和第一防偏板6滑动相连,承载顶板1和第二防偏板7滑动相连,第一防偏板6和第二防偏板7呈平行设置,第一移动组件4和第一防偏板6相连,以实现第一防偏板6和承载顶板1发生相对滑动,第二移动组件5和第二防偏板7相连,以实现第二防偏板7和承载顶板1发生相对滑动,升降组件2和承载顶板1相连,以实现承载顶板1的上升和下降,固定块3 和升降组件2相连。

27.具体地,作为一种优选的设置方式,第一防偏板6上设置有呈相互对称设置的第一滑块62和第二滑块63,第二防偏板7上设置有成相互对称设置的第三滑块72和第四滑块74,承载顶板1上相应设置有呈相互对称设置的第一滑槽 12和第二滑槽13,第一滑块62和第三滑块72与第一滑槽12相连,第二滑块 63和第四滑块73与第二滑槽13相连。具体而言,第一滑块62以及所述第三滑块72和第一滑槽12在形状上相匹配,第二滑块63以及第四滑块73与第二滑槽13在形状上相匹配,且能够发生相对滑动,以实现第一防偏板6和第二防偏板7与承载顶板1发生相对滑动,进而实现第一防偏板6和第二防偏板7之间距离的改变,适应不同宽度的冷轧带钢,同时防止冷轧带钢跑偏和卷料。

28.需要说明的是,本实用新型不对第一滑块62、第二滑块63、第三滑块72 第四滑块73、第一滑槽12和第二滑槽13的形状和设置位置做任何限制,技术人员可根据实际情况自行设定。

29.进一步地,第一防偏板6上设置有多个第一凹槽(图中未示出),多个所述第一凹槽在第一防偏板6上均匀分布,所述第一凹槽内设置有第一滑轮61,第二防偏板上设置有多个第二凹槽(图中未示出),多个所述第二凹槽在第二防偏板7上均匀分布,所述第二凹槽内设置有第二滑轮71。具体而言,以图1 所示方向为基准方向,所述第一凹槽设置在第一防偏板6的右侧面,所述第二凹槽设置在第二防偏板7的左侧面,所述第一凹槽内和所述第二凹槽内均设置有可转动的转轴,所述第一凹槽通过所述转轴和第一滑轮61相连,所述第二凹槽也通过所述转轴和第二滑轮71相连,通过所述转轴的设置以实现第一滑轮61 和第二滑轮71的360

°

自传,进而对通过的冷轧带钢起到过渡缓冲的作用,避免长期使用而对第一防偏板6和第二防偏板7造成破坏。需要说明的是,本实用新型不对第一滑轮61和第二滑轮71的数量、尺寸大小和分布方式做任何限制,也不对所述第一凹槽和所述第二凹槽的结构做任何限制,所述第一凹槽和所述第二凹槽可以为通槽,也可以不为通槽,技术人员可根据实际情况自行设定。

30.此外,在本优选实施例中,第一防偏板6上设置有多个第一转轮64,第二防偏板7上设置有多个第二转轮74。具体而言,第一转轮64的数量为4个,且均设置在第一防偏板6的底面,第二转轮74的数量为4个,且均设置在第二防偏板7的底面,第一转轮64和第二转轮74和传送货带接触,减小第一防偏板6 和第二防偏板7与传送带之间的摩擦,通过有效防止了第一防偏板6和第二防偏板7不随传送带的移动而移动,增加了装置的稳定性。需要说明的是,本实用新型不对第一转轮64和第二转轮74的数量和类型做任何限制,技术人员可根据实际情况自行设定。

31.具体地,1承载顶板上设置有多个限位孔11,限位孔11与第一滑槽12连通,限位孔11和第二滑槽13连通。具体而言,每两个相邻的限位孔11之间的距离与第一滑块62、第二滑块63、第三滑块72和第四滑块73的长度相等,限位孔11内设置有限位杆(图中未示出),两个相邻所述限位杆用于固定第一滑块62、第二滑块63、第三滑块72和第四滑块73,进而使得第一防偏板6和第二防偏板7在调整距离之后更加稳定,不易松动。

32.进一步地,第一移动组件4包括第一连接杆42、第一容纳杆41和第一移动杆43,第一连接杆42和承载顶板1相连,第一连接杆42和第一容纳杆41相连,第一容纳杆41内形成有第一容纳腔(图中未示出),所述第一容纳腔和第一移动杆43滑动相连,第二移动组件5包括第二连接杆52、第二容纳杆51和第二移动杆53,第二连接杆52和所述承载顶板1相连,所述第二连接杆52和所述第二容纳杆51相连,第二容纳杆51内形成有第二容纳腔(图中未示出),所述第二容纳腔和第二移动杆53滑动相连。

33.如上所述,第一移动杆43在所述第一容纳腔内的移动,实现第一防偏板6 的左右移动,第二移动杆53在所述第二容纳腔内移动,实现第二防偏板7的左右移动。需要说明是,本实用新型的第一容纳杆和第二容纳杆还可以是液压缸,两个液压缸分别驱动第一移动杆43和第二移动杆53移动,技术人员可根据实际情况设定。

34.升降组件2的数量为四个,四个升降组件2相互平行设置且呈均匀对称分布在承载顶板1的左右两侧,升降组件2包括伸缩杆21和液压缸22,液压缸 22和伸缩杆21相连以驱动伸缩杆21上升和下降,伸缩杆21和承载顶板1相连,液压缸22和固定块3相连。固定块3上设置有卡爪31,卡爪31用于固定固定块3,使得固定块3和传送带的相连固定结构实现固定,之后液压缸22驱动伸缩杆21上升和下降,以实现承载顶板1的上升和下降。

35.使用时,首先通过四个卡爪31使得固定块3和传送带上相匹配的固定结构相连,需要说明的是,固定块3的形状结构技术人员可根据实际情况自行设定,其形状结构不妨碍和传送带上相匹配的固定结构相连即可,对装置进行固定后,通过液压缸22控制伸缩杆21的上升和下降,实现承载顶板1的上升和下降,进而调整高度以适应传动带,使得第一转轮64和第二转轮74接触传送带,第一转轮64和第二转轮74可随传送带传动而转动,之后根据冷轧带钢的宽度,调整第一移动杆43和第二移动杆53移动,以实现第一防偏板6和第二防偏板7 之间的距离调整,最后通过限位孔11进一步加固第一滑块62、第二滑块63、第三滑块72和第四滑块73,使得第一防偏板6和第二防偏板7更加稳固,防止冷轧带钢跑偏,第一滑轮61和第二滑轮71减小冷轧带钢经过时与第一防偏板6 和第二防偏板7的摩擦,起到缓冲作用,同时还能减小装置因冲击力而造成的损坏。

36.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据发明之目的进行各技术特征之间的其它组合,以实现本实用新型之目的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1