钢筋笼用滚焊机的制作方法

1.本实用新型涉及钢筋笼制造领域,尤其涉及一种钢筋笼用滚焊机。

背景技术:

2.目前,现有的滚焊机包含底座及装配于底座且沿底座的长度方向彼此对齐的滚焊装置和放丝盘装置。其中,滚焊装置中的立壁、放丝盘装置中的放丝盘及放丝盘装置中的立壁各开设有沿底座的长度方向彼此对齐的通道,以在滚焊的过程中,使得模型座连同多根在模型座上共同排列成环状结构的钢筋一起滑移穿过该通道;而放丝盘在自转过程中将焊丝往滚焊装置处释放,由滚焊装置将焊丝从外面环绕并焊接于环状结构处,实现钢筋笼的滚焊目的。

3.由于钢筋笼滚焊需要模型座连同多根在模型座上共同排列成环状结构的钢筋一起滑移穿过通道,当放丝盘上的焊丝用完时,此时就需要操作人员先将模型座连同排列成环状结构的钢筋一起移出放丝盘的通道,然后,操作人员才可以将放丝盘拆下;当更换新装满焊丝的放丝盘,还需要将模型座连同环状结构一起穿进放丝盘的通道并滑移至原没有焊丝所在的位置,因此,造成换盘时间长、效率低、焊丝浪费及增加人工的缺陷。

4.因此,亟需一种来克服上述一个或多个缺陷的钢筋笼用滚焊机。

技术实现要素:

5.本实用新型的目的在于提供一种钢筋笼用滚焊机,以节省换盘时间和提高效率。

6.为实现上述目的,本实用新型的钢筋笼用滚焊机包括滚焊装置、中间丝盘装置和放丝盘装置。所述滚焊装置包含滚焊立壁、滚焊头及滚焊驱动机构,所述滚焊立壁贯穿地开设有沿第一方向延伸布置的滚焊通道,所述滚焊头与所述滚焊驱动机构装配连接,所述滚焊驱动机构驱使所述滚焊头环绕所述滚焊通道旋转;所述中间丝盘装置包含中间丝盘、中间驱动机构及中间立壁,所述中间立壁贯穿地开设有沿所述第一方向与所述滚焊通道对齐的对齐通道,所述中间丝盘沿所述第一方向位于所述中间立壁和滚焊立壁之间,所述中间丝盘的中部贯穿地开设有中间通道,所述中间通道沿所述第一方向呈对齐地位于所述滚焊通道与所述对齐通道之间,所述中间丝盘还与所述中间驱动机构装配连接,所述中间驱动机构驱使所述中间丝盘绕所述中间通道之中心线自转;所述放丝盘装置包含沿第二方向位于所述中间立壁之侧旁的承载立壁及在所述承载立壁上呈可拆卸且可自转的放丝盘,所述放丝盘所放的焊丝绕过所述中间丝盘再进入所述滚焊头,所述滚焊头、中间丝盘及放丝盘三者做同向的旋转。

7.较佳地,所述放丝盘装置还包含装配于所述承载立壁的放丝驱动机构,所述放丝驱动机构与所述放丝盘呈可拆卸的装配连接,所述放丝盘、中间丝盘及滚焊头三者的速度彼此匹配。

8.较佳地,所述放丝盘沿所述第二方向与所述中间丝盘相对齐。

9.较佳地,所述放丝驱动机构包含旋转电机、固定盘、啮合齿环及与所述啮合齿环啮

合传动的啮合齿轮,所述啮合齿环可自转地装配于所述承载立壁,所述固定盘沿所述第一方向与所述啮合齿环层叠布置,且所述固定盘还与所述啮合齿环固定连接,所述固定盘上设有多个沿所述固定盘的周向隔开排列的装夹结构,所述放丝盘借助所述装夹结构装夹于所述固定盘,所述啮合齿轮位于所述啮合齿环的外侧,所述旋转电机安装于所述承载立壁,所述旋转电机驱使所述啮合齿轮带动所述啮合齿环自转。

10.较佳地,所述承载立壁上装配有位于所述啮合齿环的外侧旁边的旋转轴,所述旋转轴沿所述第一方向延伸布置,所述啮合齿轮套装于所述旋转轴,所述旋转电机驱使所述旋转轴带动所述啮合齿轮旋转。

11.较佳地,所述承载立壁包含座体及装配于所述座体且沿所述第一方向间隔排列的第一立臂和第二立臂,所述第一立臂上装配有第一安全夹头卡盘,所述第二立臂上装配有与所述第一安全夹头卡盘对齐的第二安全夹头卡盘,所述放丝盘的中心装配有一中心轴,所述中心轴的一端与所述第一安全夹头卡盘卡接,所述中心轴的另一端与所述第二安全夹头卡盘卡接,所述放丝驱动机构驱使所述第一安全夹头卡盘或第二安全夹头卡盘旋转。

12.较佳地,所述放丝驱动机构包含安装于所述座体且位于所述第一立臂背对所述第二立臂的一侧旁边的旋转电机,所述旋转电机与所述第一安全夹头卡盘通过带传动、链传动或齿轮传动进行连接。

13.较佳地,所述中间驱动机构包含转动电机、安装盘、中间齿环及与所述中间齿环啮合传动的中间齿轮,所述中间齿环可自转地装配于所述中间立壁,所述安装盘沿所述第一方向与所述中间齿环层叠布置,且所述安装盘还与所述中间齿环固定连接,所述安装盘上设有多个沿所述安装盘的周向隔开排列的装夹结构,所述中间丝盘借助所述装夹结构装夹于所述安装盘,所述转动电机安装于所述中间立壁并驱使所述中间齿轮旋转,所述中间齿环和安装盘各开设有匹配所述中间通道的匹配通道。

14.较佳地,所述中间立壁上装配有位于所述中间齿环的外侧旁边的转动轴,所述转动轴沿所述第一方向延伸布置,所述中间齿轮套装于所述转动轴,所述转动电机驱使所述转动轴带动所述中间齿轮旋转。

15.较佳地,所述转动电机和中间齿环在所述中间立壁上呈相对的异侧布置,所述中间齿轮套装于所述转动轴的一端,所述转动电机与所述转动轴相对的另一端通过链传动、齿轮传动或带传动进行连接。

16.与现有技术相比,本实用新型的钢筋笼用滚焊机通过在中间丝盘装置的侧旁增加放丝盘装置,使得中间丝盘装置起到中间桥梁作用,负责将放丝盘装置所放的焊丝进行收线和放线作用;故在钢筋笼滚焊的过程中,当放丝盘装置的焊丝用完需要更换时,此时不需要将原先穿置于滚焊立壁的滚焊通道、中间丝盘的中间通道及中间立壁的对接通道三者中共同排列成环状结构的钢筋移离中间丝盘的中间通道就可以进行更换,故节省换盘时间和提高效率,节省人工;当使用的放丝盘大于中间丝盘时,此时更能节省换盘时间和提高效率,并减少焊丝的浪费。另,由于中间丝盘与滚焊装置是配套的,它尺寸的大小受行业通用性标准的约束,而中间丝盘装置侧旁所增加的放丝盘装置中的放丝盘却不受此约束,因此,放丝盘可以设计更大。

附图说明

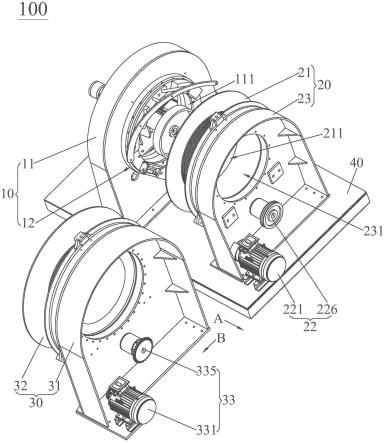

17.图1是本实用新型第一实施例的钢筋笼用滚焊机的立体图。

18.图2是图1所示的钢筋笼用滚焊机由上往下观看的平面图。

19.图3是本实用新型第一实施例的钢筋笼用滚焊机中的中间丝盘装置的立体图。

20.图4是图3所示的中间丝盘装置的分解图。

21.图5是图4在另一角度的分解图。

22.图6是本实用新型第一实施例的钢筋笼用滚焊机中的放丝盘装置的立体图。

23.图7是图6所示的放丝盘装置的分解图。

24.图8是图7在另一角度的分解图。

25.图9是在图2所示的钢筋笼用滚焊机下显示钢筋条的平面图。

26.图10是由六根钢筋在模型座上排列成环状结构且该环状结构被焊丝缠设的平面图。

27.图11是本实用新型第二实施例的钢筋笼用滚焊机的立体图。

28.图12是图11所示的钢筋笼用滚焊机的放丝盘装置的立体图。

具体实施方式

29.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

30.请参阅图1、图2、图9及图10,本实用新型第一实施例的钢筋笼用滚焊机100包括滚焊装置10、中间丝盘装置20和放丝盘装置30。滚焊装置10包含滚焊立壁11、滚焊头12及滚焊驱动机构13,滚焊立壁11贯穿地开设有沿第一方向(即箭头a所指方向)延伸布置的滚焊通道111,该滚焊通道111为由多根在模型座230上共同排列成环状结构的钢筋220及该模型座230沿第一方向的滑移通行提供避让空间;滚焊头12与滚焊驱动机构13装配连接,由滚焊驱动机构13驱使滚焊头12环绕滚焊通道111旋转,以满足滚焊头12对由多根钢筋220共同排列成的环状结构进行滚焊的运动需要,由于滚焊装置10是本领域所熟知的结构,故在此不再赘述。

31.结合图3至图8,中间丝盘装置20包含中间丝盘21、中间驱动机构22及中间立壁23。中间立壁23贯穿地开设有沿第一方向与滚焊通道111对齐的对齐通道231,中间丝盘21沿第一方向位于中间立壁23和滚焊立壁11之间,即,中间丝盘21布置于中间立壁23与滚焊立壁11之间,中间丝盘21的中部贯穿地开设有中间通道211,中间通道211沿第一方向呈对齐地位于滚焊通道111与对齐通道231之间,以使得滚焊通道111、中间通道211及对齐通道231三者依次对接,从而满足由多根钢筋220共同排列出的环状结构沿第一方向从滚焊立壁11、中间丝盘21及中间立壁23三者的内部滑移穿过的需要;中间丝盘21还与中间驱动机构22装配连接,由中间驱动机构22驱使中间丝盘21绕中间通道211之中心线自转,以满足中间丝盘21自转的动力需要;放丝盘装置30包含沿第二方向(见箭头b所指方向)位于中间立壁23之侧旁的承载立壁31及在承载立壁31上呈可拆卸且可自转的放丝盘32,以使得放丝盘32不仅能相对承载立壁31自转,还可以相对承载立壁31进行装拆,从而满足放丝盘32的放焊丝210及可更换需要,放丝盘32所放的焊丝210绕过中间丝盘21再进入滚焊头12,由滚焊头12使焊丝210缠于由多根钢筋220共同排列成的环状结构的同时,还使焊丝210与该环状结构焊接固

定,且滚焊头12、中间丝盘21及放丝盘32三者做同向的旋转,以确保中间丝盘21做协调的一收一放的运动要求。具体地,如图1、图2、图6、图7及图8所示,放丝盘装置32还包含装配于承载立壁31的放丝驱动机构33,放丝驱动机构33与放丝盘32呈可拆卸的装配连接,以满足放丝盘32自转的动力需要;放丝盘32、中间丝盘21及滚焊头12三者的速度彼此匹配,以确保滚焊的可靠性。需要说明的是,此时的速度彼此匹配是指:放丝盘32所放焊丝210的速度与中间丝盘31收焊丝210的速度最好相等,当然,也可以允许在一定范围内变动;同理,滚焊头12的滚焊速度与中间丝盘31放焊丝210的速度最好相等,当然,也可以允许在一定范围内变动;由于滚焊头12是由滚焊驱动机构13所驱使,中间丝盘21由中间驱动机构22所驱使,以及放丝盘32由放丝驱动机构33所驱使,故通过对滚焊驱动机构13、中间驱动机构22及放丝驱动机构33三者的协调控制即可以达到,此控制可以是通过电路设计控制,也可以是plc进行逻辑控制,但这是本领域所熟知的,故不再详述。更具体地,如下:

32.如图1和图2所示,放丝盘32沿第二方向与中间丝盘21相对齐,以确保放丝盘32放丝和中间丝盘21收丝的顺畅性和协调性。具体地,在图6至图8中,放丝驱动机构33包含旋转电机331、固定盘332、啮合齿环333及与啮合齿环333啮合传动的啮合齿轮334;啮合齿环333可自转地装配于承载立壁31,由承载立壁31为啮合齿环333提供支撑的作用及装配的场所;固定盘332沿第一方向与啮合齿环333层叠布置,且固定盘332还与啮合齿环333固定连接,以使得固定盘332与啮合齿环333固成一体而一起旋转,固定盘332上设有三个沿固定盘332的周向隔开排列的装夹结构3321,当然,根据实际需要,装夹结构3321的数量还可为二个或四个不等,故不以附图所示为限;放丝盘32借助装夹结构3321装夹于固定盘332,以使得放丝盘32的装拆操作便捷;啮合齿轮334位于啮合齿环333的外侧,旋转电机331安装于承载立壁31,由承载立壁31对旋转电机331提供支撑的作用及装配的场所,旋转电机331驱使啮合齿轮334带动啮合齿环333自转,以使得旋转电机331借助啮合齿轮334而精准地驱使啮合齿环333连同放丝盘32一起自转的目的。更具体地,为能对旋转电机331输入的扭矩和速度进行调整处理,故在图8中,承载立壁31上装配有位于啮合齿环333的外侧旁边的旋转轴335,旋转轴335沿第一方向延伸布置,啮合齿轮334套装于旋转轴335,旋转电机331驱使旋转轴335带动啮合齿轮334旋转;具体地,结合图7和图8,旋转电机331和啮合齿环333在承载立壁31上呈相对的异侧布置,以使得旋转电机331和啮合齿环333在承载立壁31上的布置更紧凑和合理;啮合齿轮334套装于旋转轴335的一端,旋转电机331与旋转轴335相对的另一端通过链传动进行连接,当然,也可以通过齿轮传动或带传动进行连接,故不以附图所示为限。

33.如图4和图5所示,中间驱动机构22包含转动电机221、安装盘222、中间齿环223及与中间齿环223啮合传动的中间齿轮224。中间齿环223可自转地装配于中间立壁23,由中间立壁23为中间齿环223提供支撑的作用及装配的场所;安装盘222沿第一方向与中间齿环223层叠布置,且安装盘222还与中间齿环223固定连接,以使得安装盘222与中间齿环223固成一体而可一起旋转,安装盘223上设有三个沿安装盘222的周向隔开排列的装夹结构2221,当然,装夹结构221的数量还可为两个或四个不等,故不以附图所示为限;中间丝盘21借助装夹结构2221装夹于安装盘222,以使得中间丝盘21与安装盘222之间的装拆操作更便捷;转动电机221安装于中间立壁23,由中间立壁23为转动电机221提供支撑的作用及装配的场所,转动电机22还驱使中间齿轮224旋转,由旋转的中间齿轮224带动中间齿环223连同中间丝盘21一起做旋转的运动;中间齿环223和安装盘222各开设有匹配中间通道211的匹

配通道2231(2222),以确保环状结构能顺畅地从中间齿环223和安装盘222中滑移穿过。具体地,在图5中,中间立壁23上装配有位于中间齿环223的外侧旁边的转动轴226,转动轴226沿第一方向延伸布置,中间齿轮224套装于转动轴226,转动电机221驱使转动轴226带动中间齿轮226旋转,这样设计可以对转动电机221输出的扭矩和速度进行调整处理。更具体地,在图5中,转动电机221和中间齿环223在中间立壁23上呈相对的异侧布置,这样设计使得转动电机221和中间齿环223在中间立壁23上的布置更紧凑;中间齿轮224套装于转动轴226的一端,转动电机221与转动轴226相对的另一端通过带传动进行连接,以调整转动电机221的输出扭矩及速度,当然,根据实际需要,转动电机221与转动轴226相对的另一端也可以通过链传动或齿轮传动进行连接,故不以附图所示为限。

34.如图1和图2所示,为使得滚焊装置10与中间丝盘装置20相对位置更稳固,故将滚焊立壁11和中间立壁23固定于底座40上,而放丝盘装置30的承载立壁31则固定于地面上,但不以此为限。

35.请参阅图11和图12所示,本实用新型第二实施例的钢筋笼用滚焊机100`的结构与第一实施例的钢筋笼用滚焊机100的结构基本相同,区别在于两者的放丝盘装置,下面描述它们的区别。

36.(1)于第二实施例中,放丝盘装置30`中的承载立壁31`包含座体311及装配于座体311且沿第一方向间隔排列的第一立臂312和第二立臂313,第一立臂312上装配有第一安全夹头卡盘3121,第二立臂313上装配有与第一安全夹头卡盘3121对齐的第二安全夹头卡盘3131,放丝盘32`的中心装配有一中心轴321`,中心轴321`的一端与第一安全夹头卡盘3121卡接,中心轴321`的另一端与第二安全夹头卡盘3131卡接,这样设计使得放丝盘32`与承载立臂31`之间的装配更快速,由于第一安全夹头卡盘3121和第二安全夹头卡盘3131两者的具体结构及工作原理已是本领域所熟知的,故在此不再赘述;另,由于第一立臂312和第二立臂313两者从放丝盘32`从的两侧对放丝盘32`进行承托,故放丝盘32`可以做得更大,旋转过程更顺畅和稳固。

37.而于第一实施例中,承载立壁31不做成包含座体311及装配于座体311且沿第一方向间隔排列的第一立臂312和第二立臂313的结构,且承载立壁31从单侧承载放丝盘32。

38.(2)于第二实施例中,放丝驱动机构33`驱使第一安全夹头卡盘3121旋转,由第一安全夹头卡盘3121带动放丝盘32`连同第二安全夹头卡盘3131一起做旋转的目的,具体是,放丝驱动机构33`包含安装于座体311且位于第一立臂312背对第二立臂313的一侧旁边的旋转电机331,旋转电机331与第一安全夹头卡盘3121通过带传动进行连接,当然,也可以通过链传动或齿轮传动进行连接。

39.而于第一实施例中,放丝驱动机构33与放丝驱动机构33`的结构不同。

40.除了上述的区别外,其它与第一实施例相同,故在此不再赘述。

41.与现有技术相比,本实用新型的钢筋笼用滚焊机100(100`)通过在中间丝盘装置20的侧旁增加放丝盘装置30(30`),使得中间丝盘装置20起到中间桥梁作用,负责将放丝盘装置30(30`)所放的焊丝210进行收线和放线作用;故在钢筋笼滚焊的过程中,当放丝盘装置30(30`)的焊丝210用完需要更换时,此时不需要将原先穿置于滚焊立壁11的滚焊通道111、中间丝盘21的中间通道211及中间立壁23的对接通道231三者中共同排列成环状结构的钢筋220移离中间丝盘21的中间通道211就可以进行更换,故节省换盘时间和提高效率,

节省人工;当使用的放丝盘32(32`)大于中间丝盘21时,此时更能节省换盘时间和提高效率,并减少焊丝210的浪费。另,由于中间丝盘21与滚焊装置10是配套的,它尺寸的大小受行业通用性标准的约束,而中间丝盘装置20侧旁所增加的放丝盘装置30(30`)中的放丝盘32(32`)却不受此约束,因此,放丝盘32(32`)可以设计更大。

42.需要说明的是,在钢筋笼的滚焊过程中,模型座230及由多根钢筋220在模型座230共同排列成环状结构需要沿第一方向滑移行走,以确保在环状结构的相隔一定距离的位置上焊接上焊丝210,而模型座230的滑移行走是由外界的牵引机构所实现;由于焊丝210需要从外部缠绕并焊接于环状结构上,对应地,需要构成环状结构的钢筋220从滚焊立壁11的滚焊通道111、中间丝盘21的中间通道211及中间立壁23的对齐通道231等穿过,但是,这些都是本领域所熟知的。

43.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1