激光焊接堆叠箔的制作方法

激光焊接堆叠箔

1.优先权

2.本技术要求于2020年3月24日提交的美国专利申请序列号16/828,194的优先权,其公开内容通过引用全部并入本文。

技术领域

3.本发明一般涉及使用激光辐射的聚焦光束的焊接。本发明特别涉及使用聚焦中心光束和聚焦环形光束焊接金属箔堆叠。

背景技术:

4.激光辐射光束越来越多地用于切割、钻孔、焊接、标记和划线由多种材料(包括金属和金属合金)制成的工件。传统的机械加工会产生不想要的缺陷,例如当加工工件受到应力时可传播的微裂纹,从而降低和削弱加工工件。激光加工使这种不需要的缺陷最小化,通常更清洁,并产生更小的热影响区。激光加工使用聚焦激光光束来产生精确的切割和孔,具有高质量的边缘和壁,同时最大限度地减少不需要的缺陷的形成。

5.在激光焊接中,聚焦的激光束精确地定位每个焊点或焊缝,同时最大限度地减少平行加热。区分两种主要的激光焊接状态是有用的。导电焊接在较低的激光功率和较低的功率密度下发生。吸收的激光功率加热辐射的材料,熔化每个待连接部分中的材料,这些材料流动、混合然后固化。深熔焊接(keyhole welding)在较高的激光功率和较高的功率密度下发生,足以蒸发一些辐射的材料。汽化材料对周围熔化材料的压力打开了穿过熔化材料的通道,具有特征性的窄而深的轮廓,这允许激光束的深度穿透。成品深熔焊接通常比导电焊接更窄、更深、更牢固。然而,在熔融材料的热的和动态的池中保持稳定的锁孔(keyhole)可能是困难的。

6.锂离子电池是便携式电子设备、电动汽车和大多数其他当代可充电电气设备的关键使能技术。电池的每个电池单元包括两叠薄金属箔,它们浸入电解液中。金属通常是铝或铜,并且箔的典型厚度约为10微米(μm)。每个箔堆叠中通常有20至40个单独的箔。箔堆叠可以卷成圆柱体或平躺。电解液是溶解在溶剂中的锂盐。每个箔堆叠电连接到从电池单元突出的金属片用于电连接。根据电气设备的电压和电流要求,多个电池单元串联和/或并联电连接以形成电池。多个电池可以串联和/或并联电连接,以形成电池组。

7.堆叠中的每个箔与相应片的机械连接和电气连接对于电池的完整性、可靠性和性能至关重要。然而,将多个薄金属箔连接到厚得多的金属片是一个挑战,尤其是当箔堆叠和片由不同材料制成时。完成的接头必须坚固、耐用,并具有低电阻。使用精密电阻焊接,但对于这些具有高导电性的金属,依赖于界面电阻,并且这些金属的高导热性意味着必须施加大量电流。使用超声波焊接,但需要对要连接的零件进行机械压缩,这必须在任何组装之前进行连接。铝具有在这种非激光工艺中必须被破坏的耐用氧化物层。由于这些原因,激光焊接是优选的,提供精确的功率输送以最小化总的热积累。深熔激光焊接可以在箔堆叠和片的整个厚度上形成牢固的焊接。一些电池设计包括附加的箔到片接头,用于连接电池内的

电池单元,这也受益于深熔激光焊接。

8.深熔激光焊接时的一个问题是,由于蒸汽压力、蒸汽流引起的剪切应力、蒸发引起的反冲以及材料在熔池周围的快速循环(这克服了熔融材料的表面张力),熔融材料从熔池中喷出。这种喷射材料的液滴,称为“飞溅物”,在金属表面重新聚集,从而造成污染。这种喷射使已完成焊接的顶面和底面上的材料丢失,从而削弱已完成焊接。当深熔激光焊接时的另一个问题是由于形成和保持锁孔所涉及的复杂动力学,穿透深度不一致。

9.需要一种快速、简单和可靠的工艺将金属箔堆叠激光焊接到金属片上,从而产生干净一致的焊接。该工艺必须在每个箔堆叠和片的整个厚度上产生牢固的接头,其间电阻低。优选地,该工艺不会增加每个焊接的成本,并且将与大批量自动化制造兼容。

10.发明概述

11.在一方面,依照本发明的一种将多个铜箔激光焊接到铜片上的方法包括将所述箔组装成堆叠,并压缩所述箔堆叠和所述片以形成工件。将激光辐射的聚焦光束引导到待焊接位置处的工件表面。所述聚焦光束包括中心光束和同心环形光束。将所述环形光束的功率斜升到第一功率,并维持第一时间,足以将待焊接位置处的工件表面加热到至少1100开尔文(k)。将所述中心光束的功率斜升到第二功率,并在待焊接位置处的工件表面达到1100开尔文之后,所述中心光束达到第二功率。维持所述中心光束的功率第二时间,足以熔穿所有箔和片,从而形成连接所有箔和片的焊接。

12.在另一方面,依照本发明的一种将多个铝箔激光焊接到铝片上的方法包括将所述箔组装成堆叠,并压缩所述箔堆叠和所述片以形成工件。将激光辐射的聚焦光束引导到待焊接位置处的工件表面。所述聚焦光束包括中心光束和同心环形光束。将所述环形光束的功率斜升到第一功率,同时将所述中心光束的功率斜升到第二功率。维持所述环形光束的功率第一时间。维持所述中心光束的功率第二时间,然后将所述中心光束的功率斜降。所述第一时间长于所述第二时间。所述第二时间足以熔穿所有箔和片,从而形成连接所有箔和片的焊接。

13.附图简述

14.包含在说明书中并构成说明书一部分的附图示意性地示出了本发明的优选实施例,并且与上面给出的一般描述和下面给出的优选实施方式的详细描述一起用于解释本发明的原理。

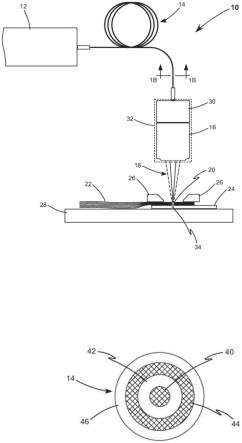

15.图1a是局部横截面的侧视图,示意性地示出了用于实施本发明的激光焊接方法的激光焊接设备的一个优选实施例,该设备包括产生至少两束激光辐射的激光源、光纤和聚焦透镜。

16.图1b是示意性地示出图1a的光纤的细节的横截面图,其具有用于引导中心光束的中心芯和用于引导环形光束的环形芯。

17.图2是光束功率对时间的曲线图,示意性地示出了根据本发明的激光焊接方法,使用图1a和1b的设备将铜箔堆叠焊接到铜片上。

18.图3a是平面图,并且图3b是使用图2的本发明方法制造的铜工件中的焊接的放大平面图,照片显示了箔堆叠的表面,该表面是焊接期间的前表面。

19.图4是光束功率对时间的曲线图,示意性地示出了根据本发明的激光焊接方法,使用图1a和1b的设备将铝箔堆叠焊接到铝片上。

20.图5a是使用图4的本发明方法制造的铝工件中的焊接的平面图,该照片显示了箔堆叠的表面,该表面是焊接期间的前表面。

21.图5b是图5a的工件中的焊接的平面图,该照片显示了片的表面,该该表面是焊接期间的背面。

22.图6是使用图4的本发明方法制造的铝工件中的焊接的平面图,该照片显示了片的表面,该表面是焊接期间的前表面。

23.发明详述

24.现在参考附图,其中相同的部件由相同的数字表示,图1a和1b示意性地示出了在本发明的激光焊接方法中使用的设备10。激光源12通过光纤14将至少两束激光辐射递送到聚焦透镜16。光纤14包括用于引导激光辐射的中心光束的中心芯40。中心芯40具有同心低折射率包层42,光纤14还包括用于引导激光辐射的环形光束的环形芯44。环形芯44同心地位于低折射率包层42和低折射率包层46之间。激光源12被配置为将中心光束递送到中心芯40,并将环形光束递送到环形芯44。将这种激光源与这种光纤集成的激光系统可商购获得。例如,来自加利福尼亚州coherent inc.of santa clara的highlight

tm fl-arm激光器。该激光系统的一个特点是可以独立地选择和调整中心光束和环形光束的功率。

25.聚焦透镜16形成聚焦光束18,包括被描绘为会聚实线的聚焦中心光束和被描绘为汇聚虚线的同心聚焦环形光束。聚焦光束会聚到焦点20,其中聚焦的中心光束具有比同心聚焦的环形光束小得多的直径。聚焦光束18被引导到工件上,该工件包括待焊接在一起的金属箔堆叠22和金属片24。堆叠22和片24可以由铜、镍、镀镍铜、铝、钢合金或被选择用于制造电池或电池的任何其他金属或金属合金制成。堆叠和片可以由相同的金属或不同的金属制成。堆叠22和片24由夹具26压缩以形成工件,并消除堆叠中各个箔之间以及堆叠和片之间的间隙。任何剩余间隙优选小于单个箔厚度的20%,最优选小于单个箔厚度的10%。在图中,工件和夹具以横截面表示。

26.工件由平移台28支撑并根据需要移动。焦点20位于工件的前表面附近。焦点通过光束扫描器30在工件上横向移动,可以包括声光偏转器或检流计驱动的反射镜,以在激光焊接期间实现焦点20的快速移动。光束扫描器30和聚焦透镜16可方便地集成到激光加工头32中。例如,聚焦透镜16可以是平场物镜,以在激光加工头30可触及的工件的整个表面上保持一致的聚焦深度。加工头32还可包括可选的光束扩展器(此处未示出),位于光纤14和聚焦透镜16之间,以在聚焦之前扩展和准直从光纤射出的光束。当暴露于聚焦光束18时,通过工件形成焊接34。

27.图2示意性地示出了根据本发明的激光焊接方法50的一个优选实施例的中心芯中的功率和环形芯中的功率与时间的关系,用于将多个箔焊接到片上。这里,箔和片由铜、镀镍铜或铜合金制成。箔最初被组装成堆叠,并且箔堆叠通过夹具被压到片上。工件的前表面暴露于聚焦光束18,被引导到前表面上的待焊接处。环形光束的功率斜升到第一功率p1,并在第一功率p1下保持第一时间t1,足以将待焊接位置处的工件表面加热到至少1100k,更优选地高于1300k。在第一时间t1期间,环形光束预热工件表面。已知,对于约1300k的铜,对于波长约为1μm的辐射,热导率突然降低并且光吸收突然增加。通过该温度加热铜会使热导率降低约2倍,并使近红外光吸收增加约3倍。

28.中心光束的功率在第一时间t1结束时斜升到第二功率p2并在第二功率p2下保持

第二时间t2,足以熔穿所有箔堆叠22和片24。通过中心光束的熔化形成焊接34,该焊接34连接所有箔堆叠22和片24。聚焦的中心光束优选地在熔化材料中形成锁孔,穿透所有箔和片。环形光束的功率斜降到第三功率p3,而中心光束的功率斜升到第二功率p2。选择第三功率p3足以使锁孔的开口保持敞开,从而允许金属蒸气从锁孔逸出,并将飞溅物的形成降至最低。在第二时间t2期间,中心光束的功率优选地被限制为熔穿所有箔和片所需的最小功率,而环形光束的功率被优选地限制为防止飞溅所需的最低功率。使施加到工件的总功率最小化减少了完成的焊接周围的热影响区,并防止在焊接工件中形成任何不想要的缺陷。

29.图3a是使用图2的方法50焊接的示例性工件的平面图照片。图3b是相同焊接工件的放大率较高的平面图。工件是25个铜箔堆叠,压在镀镍的铜片上。每个箔的厚度为6μm的厚度,并且片的厚度为300μm。

30.参考图1a和1b,激光源12是highlight

tm fl8000-arm激光器,以1070纳米的波长通过光纤14的每个芯独立地提供高达4kw的功率。中心芯40的直径为100μm,并且环形芯44的外径为290μm。激光加工头32是scanlab intelliscan 30扫描头,可从德国scanlab gmbh of puchheim获得。聚焦透镜16提供1.4倍的放大率,使得聚焦的中心光束的直径约为140μm,并且聚焦的环形光束的外径约为405μm。在焊接过程中,氮气保护气体被导向工件上待焊接的位置。如图所示,聚焦光束18以大约法向入射角(90

°

)施加到堆叠的表面。发现80

°

和90

°

之间的入射角是有益的。夹具26由单个金属块加工而成,并围绕待焊接的位置压在工件上。聚焦光束18通过夹具中的切口被引导到工件上。

31.图3a和3b示出了堆叠的表面,该表面是暴露于聚焦光束的工件的前表面,因此是深熔焊接期间的进入表面。沿着两个交错的行在42个位置处焊接工件。在所描述的示例中,通过将聚焦光束引导到沿一行的连续位置,顺序焊接行。在每个位置,如图2所示,通过环形和中心芯施加功率以形成焊接。这里,第一功率p1=1500瓦(w),第二功率p2=1450瓦,第三功率p3=1000瓦,第一时间t1=1毫秒(ms)和第二时间t2=1ms。

32.此处,“截止功率(off-power)”是指在长时间暴露于聚焦光束期间,功率太低而不能熔化工件表面,也不能损坏工件。所示示例中的截止功率为0w。环形光束的功率在约3ms内从截止功率斜升到第一功率p1。中心光束的功率在约1ms内从截止功率斜降到第二功率p2,而环形光束的功率同时从第一功率p1斜降到第三功率p3。中心光束的功率从第二功率p2斜降到截止功率,并且环形光束的功率同时在约1ms内从第三功率p2斜降到截止功率。在每个位置施加功率,总时间约为7ms,并且总时间为完成所有42个焊接所需的时间约为0.54秒。该总时间包括在位置之间平移聚焦光束所花费的时间。

33.在第一时间t1期间由聚焦环形光束提供的预热降低了由聚焦中心光束提供的深度熔化和焊接所需的近红外功率。预热由此减少施加到工件的激光能量,并减少了热影响区。预热使聚焦的中心光束能够更深地穿透工件,从而进一步提高了焊接质量。

34.在图3a和3b的示例中应用的激光焊接方法50中,中心光束的功率斜升到第二功率p2,同时环形光束的功率斜降到第三功率p3。然而,这种同时斜变不是形成成功焊接的必要条件。在堆叠表面达到1100k之后,中心光束达到第二功率p2就足够了,并且两个聚焦光束一起保持至少该温度,直到中心光束达到第一功率p2。类似地,两个光束同时斜变到截止功率不是形成成功焊接的必要条件。对于某些工件,保持环形光束的功率可是有利的,直到中心光束斜降到锁孔塌陷的功率。

35.激光焊接方法50将具有介于约1350w与约1650w之间的典型第一功率p1、介于约1300w与约1600w之间的一般第二功率p2、以及介于约700w与约1300w之间的典型第三功率p3。第一时间t1典型地在约0.2ms和约10ms之间,并且第二时间t2典型地在持续期间在约0.1ms和约5ms之间。

36.图4示意性地示出了根据本发明的激光焊接方法60的另一优选实施例的中心芯中的功率和环形芯中的能量与时间的关系,用于将多个箔焊接到片上。这里,箔和片均由铝或铝合金制成。同样,箔最初被组装成堆叠,并且箔堆叠通过夹具被压到片上。工件的前表面暴露于聚焦光束18,被引导到工件前表面上的待焊接位置。环形光束的功率斜升到第一功率p1,而中心光束的功率斜降到第二功率p2。维持环形光束的功率第一时间t1,然后斜降。维持中心光束的功率第二时间t2,该时间比第一时间t1短,然后斜降。第二时间t2被选择为足够长,以熔穿所有箔堆叠22和片24。通过中心光束的熔化形成焊接34,该焊接34连接所有箔堆叠22和片24。第一时间t1被选择为足够长,以允许锁孔的受控塌陷和熔池的受控收缩。这种受控的塌陷和收缩允许金属蒸汽从熔池中逸出,从而防止焊接工件中的空隙,并提供退火以最小化任何裂纹的形成。

37.图5a和5b是使用图4的方法60焊接的示例性工件的平面图照片。该工件是压在铝片上的24个铝箔的堆叠。每个箔的厚度为12μm,并且所述片的厚度为400μm。激光源、光纤、激光加工头、聚焦透镜、屏蔽气体和夹具与图3a和3b的示例相同。图5a示出了堆叠的表面,该表面是暴露于聚焦光束的工件的前表面,因此是深熔焊接期间的进入表面。图5b显示片的后表面。沿两个交错的行在42个位置焊接工件,依次焊接行。在每个位置,如图4所示,通过环形和中心芯施加功率以形成焊接。这里,第一功率p1=1500w,第二功率p2=1600w,第一时间t1=5ms,并且第二时间t2=1ms。

38.在所描述的示例中,截止功率为0w。环形光束的功率在约3ms内从截止功率斜升到第一功率p1,而中心光束的功率同时从截止功率斜升到第二功率p2。中心光束的功率在约1ms内从第二功率p1斜降到截止功率。环形光束的功率在约1ms内从第一功率p1斜降到截止功率。在每个位置施加功率,总时间约为9ms,并且总时间为完成所有42个焊接所需的时间约为2.06秒。在该示例中,发现环形光束同时斜变到第一功率p1和中心光束斜变到第二功率p2有利于防止飞溅。

39.图6是使用图4的方法60焊接的另一示例性工件的平面图照片。这里的工件是压在24个铝箔的堆叠上的铝片。每个箔的厚度为12μm,并且所述片的厚度为400μm。激光源、光纤、屏蔽气体和夹具与上述示例相同。激光加工头32是rlsk 3d remote laser welding head,可从德国ii-vi inc.of kleinmachnow获得。聚焦透镜16提供3倍的放大率,使得聚焦的中心光束的直径约为300μm,并且聚焦的环形光束的外径约为870μm。该图显示片的表面,该表面是暴露于聚焦光束的工件表面,因此是深熔焊接期间的入口表面。沿着两个交错的行在40个位置焊接工件,顺序焊接行。这里,第一功率p1=1500w,第二功率p2=1600w,第一时间t1=6ms,和第二时间t2=1ms。

40.在所描述的示例中,截止功率为0w。环形光束的功率在约8ms内从截止功率斜升到第一功率p1,而中心光束的功率同时从截止功率斜升到第二功率p2。中心光束的功率在约1ms内从第二功率p1斜降到截止功率。环形光束的能量在约2ms内从第一功率p1斜降至截止功率。在每个位置施加功率,总时间约为16ms,并且总时间为完成所有40个焊接所需的时间

约为1.07秒。

41.激光焊接方法50和60的典型工件将有20到100个单独的箔焊接到片上。每个箔的典型厚度约为5μm和约15μm之间。典型的片的厚度在约100μm和约500μm之间。典型的聚焦中心光束直径在约100μm和大约400μm之间,并且在工件表面上典型的聚焦环形光束直径在约300mm和约1200mm之间。激光焊接方法60具有在约1350w与约1650w之间的典型第一功率p1以及在约1450w与约1750w之间的一般第二功率p2。第一时间t1将典型地在约0.5ms与约20ms之间,并且第二时间t2的持续时间典型地在约0.1ms与约5ms之间。

42.图5a、5b和6一起证明了本发明的焊接方法在聚焦光束18入射到叠层22的外表面或片24的相对外表面上的情况下工作。通常有必要进行多个焊接,以将一堆箔堆叠牢固地连接片上。更多数量和更高密度的焊接将提供更牢固的接头和更高的导电性。然而,本领域技术人员将认识到,在焊接总数和完成所有这些焊接的总时间之间存在折衷,因此焊接的数量和密度将特定于特定应用。通过改变单个焊接的数量,可以轻松缩放焊接工件的总面积。本发明的方法可用于将箔堆叠连接到电池单元内的阳极或阴极片。本发明的方法还可以应用于连接电连接电池组内的电池单元的箔。

43.光束扫描器30在工件上的多个待焊接位置之间横向平移聚焦光束18。通过将激光辐射脉冲通过光纤的每个纤芯、聚焦透镜和工件,在这些位置中的每个位置进行焊接。图2和图4分别描绘了用于制造激光焊接方法50和60的每个焊接的脉冲对的功率分布。虽然这里示出和讨论了线性功率斜变,但为了简化说明和描述,本发明的焊接方法可以通过应用中心光束和/或环形光束的其他类型的功率斜变来优化。例如指数功率斜变。

44.尽管在本文的示例中环形光束和中心光束分别以恒定功率(第一功率p1和第二功率p2)维持,但是本发明的焊接方法可以通过在第一时间t1和第二时间t2期间调制这些光束的功率来进一步优化。例如,在图4的激光焊接方法60中,通过在第一功率p1和低得多的功率之间快速循环环形光束的功率,以排出金属蒸汽。或者,通过在锁孔关闭后从第一功率p1斜降到较低功率,以退火冷却金属,从而防止焊接中形成裂纹。关键要求是在环形光束中提供足够的功率,以在深熔焊接期间加宽锁孔的开口,稳定熔池,然后允许锁孔的受控坍塌和熔池的受控收缩。

45.总之,上面描述了一种发明方法,用于使用包括中心光束和环形光束的聚焦激光束将金属箔堆叠焊接到金属片上。聚焦的环形光束具有足够的功率来将待焊接的位置加热到大约金属的熔化温度。聚焦的中心光束具有足够的附加功率,并持续足够的时间,以形成连接所有箔和翼片的深熔焊接。环形光束持续更长的时间,这为高热导率金属(如铜)提供了预热,并为易产生蒸汽捕集的金属(如铝)提供了后加热。重复该方法以在足够数量和密度的位置处形成焊接,以提供特定应用所需的机械强度和导电性。

46.以上根据优选实施例和其它实施例描述了本发明。然而,本发明不限于在此描述和描绘的实施例。相反,本发明仅受所附权利要求的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1