切削刀具、其用途及机加工方法与流程

1.本发明涉及一种切削刀具,其设计用于通过相对于工件的旋转轴线径向穿刺工件以产生v形轮廓,该切削刀具具有:参考平面和v形穿刺区域,该v形穿刺区域具有两个切削刃,其包含在参考平面中并且在垂直于参考平面的观察方向上以v形方式彼此会聚;切削刃夹角,其可在垂直于参考平面的观察方向上在切削刃之间测量,并且范围为20

°

至60

°

;对称轴线,其包含在参考平面中,且切削刃关于该对称轴线彼此镜像对称地形成;前刀面;前刀面中的多个细长导屑凹部,上述每个导屑凹部都具有低于参考平面的低点,并且每个导屑凹部在垂直于参考平面的观察方向上延伸至包含在参考平面中的凹部延伸轴线;还具有切削角,两个切削刃通过该切削角彼此连接。

2.本发明还涉及这种切削刀具的使用。

3.最后,本发明涉及一种机加工方法,其中提供了这种切削刀具。

背景技术:

4.上述类型的切削刀具特别用于由工件生产v形肋带轮,其通过将切削刀具相对于工件旋转轴线径向穿刺该工件。通过这种穿刺,当切削刀具或工件绕工件旋转轴线旋转时,在工件中产生v形周向凹部,用于驱动以这种方式产生的v形肋带轮的v形肋带可以接合在该凹部中。

5.然而,穿刺通常产生长切屑,例如长的缠结切屑。这是有问题的,因为长切屑经常缠绕在工件或切削刀具周围。因此在穿刺期间出现工序故障,并且对切削刀具造成损坏。此外,长切屑必须经常手动去除。这通常会导致机器停机时间,降低了生产效率。所以应该避免长切屑的形成。

6.ep1454690a1中的切削刀具因此具有带凹部的前刀面,该凹部沿着切削刃延伸以促进切屑断裂。

7.然而,已经表明当对延性材料进行穿刺时,这样形成的前刀面不能提供足够的切屑断裂的能力。

8.因此,本发明的目的是在每种情况下提供一种切削刀具、切削刀具的使用以及在每种情况下具有与现有技术相比改进的切屑形成的机加工方法。

技术实现要素:

9.该目的通过根据权利要求1的切削刀具来实现。根据权利要求1的切削刀具的有利改进可以从权利要求1的从属权利要求中获得。

10.一种切削刀具,其设计用于通过相对于工件的旋转轴线径向穿刺工件以产生v形轮廓,该切削刀具具有:参考平面和v形穿刺区域,该v形穿刺区域具有两个切削刃,其包含在参考平面中并且在垂直于参考平面的观察方向上以v形方式彼此会聚;切削刃夹角,其可在垂直于参考平面的观察方向上在切削刃之间测量,并且范围为20

°

至60

°

;对称轴线,其包含在参考平面中,且切削刃关于该对称轴线彼此镜像对称地形成;前刀面;前刀面中的多个

细长导屑凹部,上述每个导屑凹部都具有低于参考平面的低点,并且每个导屑凹部在垂直于参考平面的观察方向上延伸至平行于包含在参考平面中的凹部延伸轴线;还具有切削角,两个切削刃通过该切削角彼此连接,其中,每个凹部延伸轴线以0

°

至45

°

范围内的凹部导屑夹角延伸,其中,凹部导屑夹角在每种情况下可在垂直于参考平面的观察方向上在切削角的位于对称轴线与凹部延伸轴线之间的一侧上测量。这种切削刀具的优点在于,导屑凹部用于切屑形成,该切屑形成以下述方式塑性地进行,即,切屑滑入相应的导屑凹部导致沿切屑的纵轴在切屑中产生卷曲(beads),该卷曲导致切屑的硬化,因此与现有技术相比,切屑可以更容易地断裂。已经表明,如果凹部导屑夹角在0

°

至45

°

的范围之外,则这种积极效果不再发生。

11.如果凹部导屑夹角为0

°

,则每个导屑凹部平行于对称轴线在垂直于参考平面的观察方向上延伸。如果凹部导屑夹角的范围大于0

°

至45

°

,则导屑凹部在垂直于参考平面的观察方向上相对于对称轴线倾斜地延伸。

12.在每种情况下,可以在垂直于参考平面的观察方向上在切削角的位于对称轴线与凹部延伸轴线之间的一侧上测量凹部导屑夹角,这是指,凹部导屑夹角的一个分支为导屑凹部区域中的凹部延伸轴线的一部分,而凹部导屑夹角的另一个分支在每种情况下是在切削角侧的对称轴线的一部分。

13.在本发明的意义内,两个切削刃可以分别是直的、凸的或凹的,其中它们在每种情况下相对于对称轴线彼此镜像对称地形成。

14.在垂直于参考平面的观察方向上,切削角可以是点状的或线性的。如果它是线性的,它可以是例如,圆形、椭圆形或多边形。

15.在本发明的意义内,参考平面是包含切削刃的假想平面。

16.术语v形是指字母v的形状,其中v的侧面可以是直的、凸的或凹的,v的尖端可以是点状的或线性的。如果它是线性的,它可以是例如,圆形、椭圆形或多边形。

17.根据切削刀具的一种改进,凹部导屑夹角在10

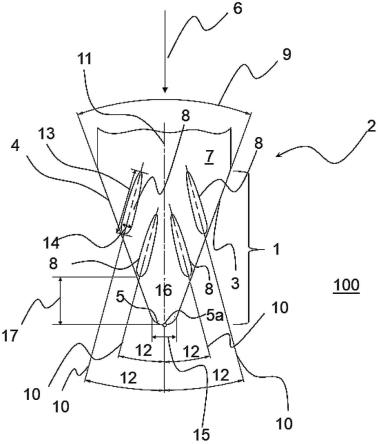

°

至40

°

的范围内。已经表明,这种较窄的范围会导致更短的切屑断裂。这方面的进一步改进为10

°

至20

°

的范围。最优选为12

°

至18

°

的范围。

18.根据切削刀具的一种改进,至少两个凹部延伸轴线在垂直于参考平面的观察方向上相对于对称轴线镜像对称地布置。因此,在每种情况下,为每个两个切削角设置至少一个导屑凹部,并且因此在穿刺时考虑常规对称的切削条件。

19.根据切削刀具的一种改进,在垂直于参考平面的观察方向上,每个导屑凹部具有最大长度(平行于凹部延伸轴线测量),以及最大宽度(垂直于凹部延伸轴线测量),其中长度和宽度之间的比例在每种情况下在1.1至20的范围内。这是有利的,因为导屑凹部因此设计为细长槽,其可以相应地在切屑导出方向上且横向地导出切屑。已经表明,1.1至10的比例范围特别适合于这种效果。最优选为3至8的比例范围。

20.根据切削刀具的一种改进,切削角在垂直于参考平面的观察方向上是线性的,并且具有最大切削角宽度(在垂直于对称轴线的参考平面中测量),其中,在垂直于参考平面的观察方向上,导屑凹部保持距切削角与对称轴线的交点的最小距离(平行于对称轴线测量),该最小距离为切削角宽度的1至3倍。通过将导屑凹部保持在最小距离,可以在垂直于参考平面的观察方向上在导屑凹部与切削角之间设置不同形状的导屑凹部。这是有利的,

因为在垂直于参考平面的观察方向上限定的这种切削角区域中,与v形穿刺区域的其余区域相比,在穿刺期间存在不同的切削条件,因此可以实现与之相适应的切屑形成。

21.根据切削刀具的一种改进,前刀面具有多个导屑凸部,每个导屑凸部延伸至参考平面上方,并且在垂直于参考平面的观察方向上与导屑凹部交替布置。由于这样的布置,导屑凸部提供了改进的切屑导出,当切屑从相应的导屑凹部中导出时,其作用与横向偏离的切屑相反。通过这种方式,切屑可以向上弯曲更大的半径,直到断裂。

22.根据切削刀具的一种改进,导屑凸部是细长的,并且每个导屑凸部在垂直于参考平面的观察方向上平行于包含在参考平面中的凸部延伸轴线延伸,其中每个凸部延伸轴线以0

°

至45

°

范围内的凸部导屑夹角延伸,其中,凸部导屑夹角在每种情况下可在垂直于参考平面的观察方向上在切削角的位于凸部延伸轴线与和对称轴线之间的一侧上测量。已经表明,凸部导屑夹角在0

°

至45

°

的范围内时切屑导出由此得到进一步改进,其中切屑进一步导出至远离切削刃和工件。凸部导屑夹角的测量类似于凹部导屑夹角。凸部导屑夹角优选地处于0

°

至45

°

的较窄范围内,甚至更优选地处于10

°

至20

°

范围内,并且最优选地,该范围从12

°

延伸至18

°

。

23.根据切削刀具的一种改进,导屑凸部与导屑凹部在垂直于参考平面的观察方向上交替布置,其中,导屑凹部的凹部导屑夹角与凸部导屑夹角存在差,该凸部导屑夹角属于导屑凸部,其在垂直于参考平面的观察方向上紧邻切导屑凹部,并且该差在0

°

至15

°

的范围内。已经表明,这一改进进一步促进了切屑断裂,并且当导出的切屑从导屑凹部中导出时,切屑在对称轴线的方向上导出至远离切削角。在大于0

°

至15

°

的较窄范围内,这种效果得到加强。

24.根据切削刀具的一种改进,切削刃夹角在35

°

至45

°

的范围内。这对于v形轮廓的制造特别有利,因为v形轮廓在v形侧边之间具有等于该范围内的切削刃夹角的张角,其结果是,该张角首先具有足够小的尺寸,这有利于v形肋带的横向引导,其次,在v形轮廓内导致v形肋带足够大的接触表面,这有利于将力从v形肋带摩擦传递到工件。在38

°

至42

°

的较窄范围内,这种效果得到加强。

25.根据切削刀具的一种改进,至少一个导屑凹部具有未经打磨的烧结表面。与打磨的表面相比,这样的表面具有改进的质量和/或更小的尺寸公差,因此可以形成更精确的切屑。例如,通过压制随后烧结的粉状起始材料,可以获得未经打磨的烧结表面。未经打磨的烧结表面也可以涂覆一层硬质材料,这可以减少切削刀具的磨损。

26.前刀面的表面也可以是未经打磨的并且在所述至少一个导屑凹部的外部烧结,该导屑凹部具有未经打磨的烧结表面。这提高了前刀面的质量和/或减小了前刀面的尺寸公差。

27.每个切削刃将前刀面连接至各自的侧面。至少一个侧面,优选为两个侧面,具有未经打磨的烧结表面。这提高了侧面的质量和/或减小了前刀面的尺寸公差。

28.在此明确指出,如果切削刃中的至少一个、优选为两个切削刃具有不间断的轮廓,则是特别有利的,这通过导屑凹部而实现的,每个导屑凹部在垂直于该参考平面的观察方向上与该切削刃或两个切削刃间隔开。这一措施提高了切削刃的稳定性。在每种情况下,在垂直于参考平面的观察方向上垂直于切削刃测量的相应导屑凹部与切削刃之间的距离可以在例如0.01mm至0.1mm、优选地0.01mm至0.08mm的范围内。

29.根据切削刀具的一种改进,切削刀具具有至少一个第二v形穿刺区域,该第二v型穿刺区域具有两个切削刃,该切削刃包含在参考平面中并且在垂直于参考平面的观察方向上以v形方式朝向彼此会聚,其中,该第二v形穿刺区域的两个切削刃布置为紧邻垂直于对称轴线的第一v形穿刺区域的两条切削刃。这种切削刀具是有利的,因为v形肋带所需的至少两个v形轮廓通过与该切削刀具的径向穿刺运动在工件中产生。第二穿刺区域通常具有切削角,该切削角设计为类似于第一v形穿刺区域的切削角。第二穿刺区域优选地设计为类似于第一穿刺区域,因此第一穿刺区域中有利的切屑形成也设置在第二穿刺区的前刀面中和/或上。

30.可以想象并可能的,设置三个、四个、五个、六个、七个、八个、九个、十个或甚至更多个v形穿刺区域,其中每个穿刺区域设计为类似于第一或第二v形穿刺区域,并且布置为紧邻垂直于对称轴线的相应先前穿刺区域。这是有利的,因为v形肋带轮设计为具有两个以上的槽。

31.该目的还通过根据权利要求12或根据从属于权利要求12的权利要求中的任一项的用途来实现,通过根据权利要求1的切削刀具或根据从属于权利要求1的权利要求中的任一项的刀具,用于相对于工件的旋转轴线径向穿刺工件,其中切削刀具或工件绕工件旋转轴线旋转。这种用途的一个优点是,切削刀具由于其导屑凹部与可选的导屑凸部相互作用而避免了长切屑(特别是缠结切屑)的形成。

32.根据切削刀具用途的一种改进,在径向穿刺期间,切削刀具与工件相对于工件旋转轴线在轴向方向上彼此静止。因此,在径向穿刺期间,切削刀具与工件之间相对于工件旋转轴线在轴向方向上不发生相对运动。由于它们的布置和尺寸,导屑凹部与可选的导屑凸部特别适合于在这种径向穿刺过程中形成卷曲并引导切屑远离切削刃和工件。

33.该目的还通过根据权利要求14或根据从属于权利要求14的权利要求中的任一项的机加工方法来实现。

34.在工件中产生v形轮廓的机加工方法中,执行以下步骤:a)提供具有工件旋转轴线的工件,b)根据权利要求1或从属于权利要求1的权利要求中的任一项,设置切削刀具,c)绕工件旋转轴线旋转工件或切削刀具,d)使工件和切削刀具相对于工件旋转轴线朝向彼此径向移动,使得切削刀具的切削角首先穿刺工件,e)从步骤d)继续朝向彼此移动,使得两个切削刃至少局部地穿入工件。这种方法的一个优点是,切削刀具由于其导屑凹部与可选的导屑凸部相互作用而避免了长切屑的形成,特别是缠结切屑。

35.根据该方法的一种改进,在步骤e)中,切削刀具与工件相对于工件旋转轴线在轴向方向上彼此静止。因此,在径向穿刺期间,切削刀具与工件之间相对于工件旋转轴线在轴向方向上没有相对运动。已经表明,由于它们的布置和尺寸,导屑凹部与可选设置的导屑凸部特别适合于在这种径向穿刺过程中形成卷曲并引导切屑远离工件的切削刃。

附图说明

36.基于以下参考附图对示例性实施例的描述,本发明的进一步优点和便利性将显现。

37.图1示出了根据第一实施例的切削刀具的前部在v形穿刺区域中沿垂直于参考平面的观察方向的示意图;

38.图2示出了根据第二实施例的切削刀具的前部在v形穿刺区域中沿垂直于参考平面的观察方向的示意图;

39.图3示出了根据第三实施例的切削刀具的前部在v形穿刺区域中沿垂直于参考平面的观察方向的示意图;

40.图4示出了根据第四实施例的切削刀具的前部在v形穿刺区域中沿垂直于参考平面的观察方向的示意图;

41.图5示出了根据第五实施例的切削刀具的前部在v形穿刺区域中沿垂直于参考平面的观察方向的示意图;

42.图6以示例方式示出了图4中凸部延伸轴线的端部位置;

43.图7示出了根据第五实施例的完整的切削刀具的示意图,其在连接穿刺区域的轴的俯视图中具有两个相反的v形穿刺区域;

44.图8示出了根据第五实施例的切削刀具的前部在其两个v形穿刺区域之一中沿侧面观察方向的示意图;

45.图9示出了根据第五实施例的通过切削刀具执行的穿刺方法的示意图;

46.图10示出了根据第六实施例的通过切削刀具执行的穿刺方法的示意图;

47.图11示出了不具有根据本发明的导屑凹部的切削刀具所产生的切屑;

48.图12示出了根据第五实施例的切削刀具所产生的切屑。

具体实施方式

49.图1中所示的根据第一实施例的切削刀具2的截面图中的v形穿刺区域1具有参考平面100,该参考平面其与图1的附图平面一致。图1中选定的观察方向垂直于参考平面100。穿刺区域1的两个直线切削刃3和4包含在参考平面100中。切削刃3和4以v形方式朝向彼此会聚,相对于包含在参考平面100中的对称轴线11彼此镜像对称地形成,并且在参考平面100中成切削刃夹角9。例如,切削刃夹角9为40

°

。

50.切削刃3和4通过包含在参考平面100中的圆形切削角5彼此连接。进给方向6通常相对于金属工件的旋转轴线径向定向。如果具有切削角5的切削刀具2首先径向穿刺工件,切削刀具2绕旋转轴线平行于进给方向6旋转进入工件,并且切削刃3和4在该过程中进入工件,工件中产生了按照穿刺区域1的v形轮廓的轮廓,即具有40

°

开口夹角的v形。

51.这种径向穿刺过程中产生了切屑。该切屑沿着穿刺区域1的前刀面7导出。前刀面7在参考平面100中由切削刃3和4以及切削角5限定。前刀面7具有滴状导屑凹部8,每个凹部在切削刃附近具有低点(参见图5,其中示出了低点)。低点相对于图1中选定的观察方向位于参考平面100下方,并垂直于参考平面100。切屑各自进入导屑凹部8。切屑在各自的低点处被挤压,因此切屑向上滚动至参考平面100之外。当其滚动时,切屑会断裂。

52.导屑凹部8的形状和取向有利地起到将导出的切屑挤压卷曲的作用。该卷曲充当折叠点和预定断裂点,这有助于切屑的滚动和断裂。

53.每个导屑凹部8平行于包含在参考平面100中的凹部延伸轴线10延伸。每个凹部延伸轴线10与对称轴线11成凹部导屑夹角12,其中凹部导屑夹角可以在切削角5侧测量并且包含在参考平面100中。例如,凹部导屑夹角12在每种情况下为15

°

。

54.每个导屑凹部8具有最大长度13(平行于其凹部延伸轴线10测量),以及最大宽度

14(垂直于它其凹部延伸轴线10测量)。最大长度13与最大宽度的比例在每种情况下为5.4。

55.已经表明,导屑凹部8的这种选定细长形状有利于切屑从切削刃3和4以及切削角5引导至一个止挡面,这将参考图7进行更详细的讨论。

56.切削角5在切削刃3和4的过渡处具有最大宽度15(在参考平面100中垂直于对称轴线11测量)。从包含在参考平面100中的切削角5与对称轴线11的交点5a开始,前刀面7的前部区域16在图1中垂直于参考平面100的选定观察方向上延伸至前部两个导屑凹部8。区域16具有最大长度17(在参考平面100中平行于对称轴线11测量)。在每种情况下,例如,最大长度17与最大宽度15的比例为2.3。

57.已经表明,这种成形区域16对于切削刀具2的设计是有利的,其效果是可以在区域16中设置更多的导屑凹部8,与图1所示的导屑凹部8相比,这些导屑凹部能够具有不同的凹部导屑夹角和/或形状。这是因为区域16内的切屑形成条件不同于其外部的切屑生成条件。

58.在图1中选定的垂直于参考平面100的观察方向上,导屑凹部8成对形成,其相对于对称轴线11彼此镜像对称,这是因为切削刃3和4处的切屑形成条件通常相对于对称轴线11彼此对称。因此,凹部延伸轴线10在垂直于参考平面100的观察方向上同样关于对称轴线11对称。

59.图2中所示的根据第二实施例的切削刀具201的截面图中的v形穿刺区域101与穿刺区域1类似地设计,其区别为,在前刀面7的前部区域16中,存在三个额外的导屑凹部8'和8”,其作用类似于其他导屑凹部8,但在垂直于参考平面100的观察方向上,每个导屑凹部延伸自凹部延伸轴线(为了清楚起见未示出),每个凹部延伸轴线均包含在参考平面100中平行于对称轴线11,即每个凹部导屑夹角为0

°

。已经表明,当在前刀面7上导出切屑时,0

°

的凹部导屑夹角在区域16中对于形成卷曲是最佳的。在垂直于参考平面100的观察方向上,布置在切削刃3侧的前部导屑凹部8'与布置在切削刃4侧的前部导屑凹部8'关于对称轴线11镜像对称地布置并形成。中间的前部导屑凹部8”相对于对称轴线11镜像对称,其比每个导屑凹部8'更长且平行于导屑凹部8'的方向。

60.对于前部导屑凹部8'和8”,其最大长度(类似于其它导屑凹部8测量)在每种情况下小于最大长度13,并且其最大宽度(类似于其它导屑凹部8测量)在每种情况下小于最大宽度14。在垂直于参考平面100的观察方向上,三个前导屑凹部8”的中间导屑凹部的最大长度与最大宽度的比例因此为7.5。在垂直于参考平面100的观察方向上,布置在切削刃3侧和切削刃4侧的两个其它前部导屑凹部8'在每种情况下具有类似尺寸的比例5.8。以这种方式形成的导屑凹部8'和8”对平行于对称轴线11的切削刃5的切屑导出具有有利效果,并且因此平行于对称轴线11发生。

61.图3中所示的根据第三实施例的切削刀具202的截面图中的v形穿刺区域102与穿刺区域101类似地设计,其区别为,每个凹部延伸轴线10具有0

°

的凹部导屑夹角12,即凹部延伸轴线10在参考平面100中平行于对称轴线11延伸。已经表明,即使在这种0

°

的凹部导屑夹角12的情况下,切屑中也会形成卷曲。前部区域16也可以形成为没有导屑凹部8'和8”。

62.图4中所示的根据第四实施例的切削刀具203的截面图中的v形穿刺区域103与穿刺区域101类似地设计,其区别为,每个凹部延伸轴线10具有40

°

的凹部导屑夹角12。已经表明,即使在这种40

°

的凹部导屑夹角12的情况下,切屑中也会形成卷曲。穿刺区域中的区域16也可以形成为没有导屑凹部8'和8”。

63.图5中所示的根据第五实施例的切削刀具204的截面图中的v形穿刺区域104与穿刺区域101类似地设计,其中在前刀面7的设计方面存在差异。

64.在穿刺区域104的前刀面7上具有导屑凹部80,其作用类似于导屑凹部8,并且其凹部延伸轴线10分别在切削角5侧的参考平面100中以对称轴线11跨过凹部导屑夹角12。导屑凹部80的凹部导屑夹角12在每种情况下为15

°

,如图2中的导屑凹部8。在每种情况下,每个导屑凹部80具有低点81,该低点在垂直于参考平面100的观察方向上位于参考平面100下方。在垂直于参考平面100的观察方向上,低点81各自与切削刃3或4之间的距离平行于各自的凹部延伸轴线10测量,该距离是相应导屑凹部80的最大长度的25%(类似于图1中的长度13测量);且根据图1至图4的导屑凹部8的低点类似地布置。因此,切屑的形成基本上在切削刃附近发生。

65.与穿刺区域101的前刀面7不同,穿刺区域104的前刀面7额外具有肋状导屑凸部90,其中每个导屑凸部在参考平面100上方延伸至相应的高点91,并且在垂直于参考平面100的观察方向上以楔形方式会聚在相应的切削刃3或4处。因此,参考平面100位于高点91与低点81之间。每个导屑凸部90交替地与导屑凹部80沿着切削刃3和4布置,并且因此每个导屑凹部80布置在两个导屑凸部90之间。导屑凸部90以这种方式布置,防止切屑从导屑凹部80导出时横向断裂。

66.导屑凸部90类似于导屑凹部80延伸,其在每种情况下平行于包含在参考平面100中的一个凸部延伸轴线92,并且在每种情况下,在切削角5的一侧与对称轴线11成凸部导屑夹角93,该凸部导屑夹角在每种情况下都小于紧邻的导屑凹部80的凹部导屑夹角12。已经表明,当切屑从导屑凹部80导出时,这种差异促进了切屑断裂为更小的切屑。在每种情况下,凸部导屑夹角93因此为12

°

。因此,在沿着切削刃3或4的方向上紧邻导屑凸部90的导屑凹部80的凹部导屑夹角12与该导屑凸部90的凸部导屑夹角93之间的差值在每种情况下为3

°

。

67.两个前部导屑凹部80'与导屑凹部8'类似地形成。在垂直于参考平面100的观察方向上,布置在两个导屑凹部80'之间的导屑凹部80”与导屑凹部80类似地形成,其区别在于,导屑凹部80”在垂直于参考平面100的观察方向上向内缩窄到对称轴线11中,这促进了该区域中的切屑断裂。

68.参照图5中的轮廓线可以看出,导屑凹部80、80'和80”以及导屑凸部90在每种情况下都是刻面的,这可以通过对切削刀具204的粉状坯料进行直接压制并且随后进行烧结来获得。此处的前刀面7未经打磨(unground)。

69.在图6中可以看出,根据所示出的凸部延伸轴线92的端部位置,凸部导屑夹角93可以在从0

°

(平行于对称轴线11)至31

°

的范围内;然而可以想象并可能的,凸部导屑夹角93也可以在从0

°

到40

°

的代替范围内。以类似的方式,图1至4在全视图中示出了凹部导屑夹角12可以在每种情况下在从0

°

至40

°

、0

°

至15

°

以及15

°

至40

°

的范围内。如果凸部导屑夹角93小于凹部导屑夹角12,则分别公开的凸部导屑夹角93的范围(0

°

至31

°

、31

°

至40

°

以及0

°

至40

°

)可以分别与公开的凹部导屑夹角12的范围(0至40

°

、0至15

°

以及15

°

至40

°

)之一组合。已经表明,这种组合促进了切屑断裂。

70.图7示出了整个切削刀具204的俯视图。切削刀具204具有轴240,通过该轴可以将刀具204夹紧在刀架中。切削刀具204具有两个相同的穿刺区域104,具体地,在轴240的相对

端部处,相对于轴240的对称轴线241彼此径向且等距设置。因此,一个或另一个穿刺区域104可以通过切削刀具204绕垂直于图7平面的旋转轴线旋转180

°

来用于穿刺。

71.图7中还可以看出,在每种情况下,切削刀具204在切削刃3和4侧都具有止挡面242。导屑凹部80和导屑凸部90的方向使得切屑朝向止挡面242导出。如果切屑由于以此方式实现的导出而与止挡面242碰撞,则额外地促进了切屑断裂。因此,切屑导出也有助于切屑断裂。

72.图8中示出的侧视图中,在平行于穿刺区域104的侧面70的参考平面100的观察方向上,可以特别容易地看到,导屑凸部90延伸至参考平面100上方,并且以这种方式防止切屑横向断裂。

73.图9a至图9c示出了工件1000的穿刺期间,切削刀具204在穿刺区域104的区域中的局部图。因此,图9a示出了处于一个位置的穿刺区域104,其中该穿刺区域沿方向6垂直(径向)移动到工件1000上,该方向6为沿工件1000的旋转轴线1001。工件1000围绕图9a至图9c中的旋转轴线1001旋转;然而可以想象并可能的,工件1000处于静止状态,而穿刺区域104以及因此切削刀具204绕工件的旋转轴线1001旋转。图9b示出了穿刺区域104穿刺工件1001时的穿刺区域。图9c示出了穿刺区域104沿方向6的相反方向移出工件1000后的穿刺区域。如图9c所示,工件1000中的穿刺已产生v形轮廓1002;这也可以称为v形槽1002,其相对于旋转轴线1001是周向的,因为工件1000在根据图9b的穿刺位置期间已经围绕旋转轴线1001进行了完整的旋转。借助于工件1000,图9c中设置了v形肋带轮,其中可以接合在横截面上遵循v形轮廓1002的v形肋带。

74.图10a至图10c类似于图9a至图9c,示出了根据第六实施例的切削刀具205在穿刺工件1000期间在其四重穿刺区域104的区域中的局部图。各穿刺区域104在参考平面100中相对于图5垂直于对称轴线11彼此相邻布置,并且因此,通过根据图10a至图10c的穿刺操作,通过穿刺操作在工件1000中产生四个v形轮廓1002。

75.在根据图9a至图9c以及图10a至图10c的穿刺期间,工件1000通常相对于切削刀具204或205关于垂直于方向6包含在相应附图平面中的轴向进给方向处于静止状态。或者,可以想象并可能的,在每种情况下都在这样的轴向方向上发生相对运动,以便在该方向上加宽v形轮廓。

76.从图11与图12的比较中可以看出切削刀具204以及穿刺区域104的作用。根据图11,在类似于图9a至图9c的径向穿刺过程中,使用传统切削刀具,该切削刀具不具有任何本发明意义内的导屑凹部以及导屑凸部,形成相对长的缠结切屑。因此,不会发生切屑断裂以形成较短的切屑。相比之下,从图12可以看出,当切削刀具204类似于图9a至图9c使用时,由于导屑凹部80和导屑凸部90,形成了所需的短切屑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1