预成型金属板的方法、用于执行方法的计算机程序和设备与流程

本发明涉及用于在用于制造开缝管的设施的预成型段(vorformstrecke)中对呈具有扁平横截面轮廓的带材或板料形式的金属板进行预成型以形成圆弧形的或近似圆弧形的横截面轮廓的方法。本发明还涉及用于执行根据本发明的方法的确定的方法步骤的计算机程序。最后,本发明涉及用于执行该方法的设备。

背景技术:

1、在现有技术中已知用于制造金属管的多种方法。金属管可制造成无缝、带有纵向焊缝或带有螺旋形焊缝。后者一般被称为螺旋管。纵向缝焊的管由变形为开缝管的金属带材或金属板制成,这些开缝管沿着在弯曲的金属板的纵向方向上延伸的缝进行焊接。起始材料例如是金属带材,它们由卷材展开并且被连续地弯曲成开缝管,并且在以此方式形成的沿纵向方向延伸的开缝的区域中相互焊接。替代地,相应地处理的单独的板料可作为起始材料。在制造成金属管的第一阶段,首先借助在预成型段中中的各辊子机架将金属板弯曲成凹形形状,并且在例如呈滚刀式机架(messerscheibengerüst)形式的精成型机架(fin-pass-gerüst)中成型为开缝管,然后焊接,并且必要时切割成单独的管段。

2、预成型段通常包括:带有凹形的下辊的各辊子机架,其被称为开坯机架;和/或带有线性导轨的辊子机架。为了制造相应的管材,各个机架的辊子必须被复杂地设计并且针对相应的产品进行调整。这些机架通常包括具有不同半径和不同尺寸的多个不同的辊子。对于带有线性部的变形,必须进行复杂的设计和调整计算。

3、作为用于制造开缝管或纵向焊接管的目的的金属板预成型的替代方案,已知使用紧固在环转的链列上的工具进行预成型。例如,从专利文献ep 2 636 463 a1已知方法和装置,其被用于借助紧固在环转的无端链列上的成型工具将金属板弯曲成所谓的造型花(einformblume)。

4、专利文献de 699 26 406t2描述了用于辊压成型钢管的方法和设备,其中金属带材在边缘处围绕挤压边缘弯曲,其中,带材的目标变形区域围绕上辊子的辊子面弯曲。在此规定,接触辊子从弯曲外侧挤压材料在横向方向上的中央区域,以便弯曲出w形的横截面。为了产生用于将金属带材引入紧接着设置的精成型机架中所需的造型花,设置了带有侧向辅助辊子的机架,其将金属带材的侧向边缘朝向预成型段的中心线的方向弯曲。

5、已知的方法和装置带有的缺点是,要么需要具有不同半径和不同定位角(anstellwinkel)的大量不同辊子,要么需要复杂的工具。

技术实现思路

1、本发明的目的在于,提供用于在预成型段中预成型金属板的方法以及用于预成型金属板的设备,所述方法使用数量减少的不同辊子并且辊子的辊子重量相对较小。本发明的目的还在于,借助计算机使所述方法的各个步骤自动化。

2、通过具有权利要求1的特征的方法、用于执行根据本发明的方法步骤至少之一的计算机程序以及优选地适用于并且旨在用于执行根据本发明的方法的设备来实现本发明的目的。

3、由从属权利要求得出本发明的有利的设计方案。

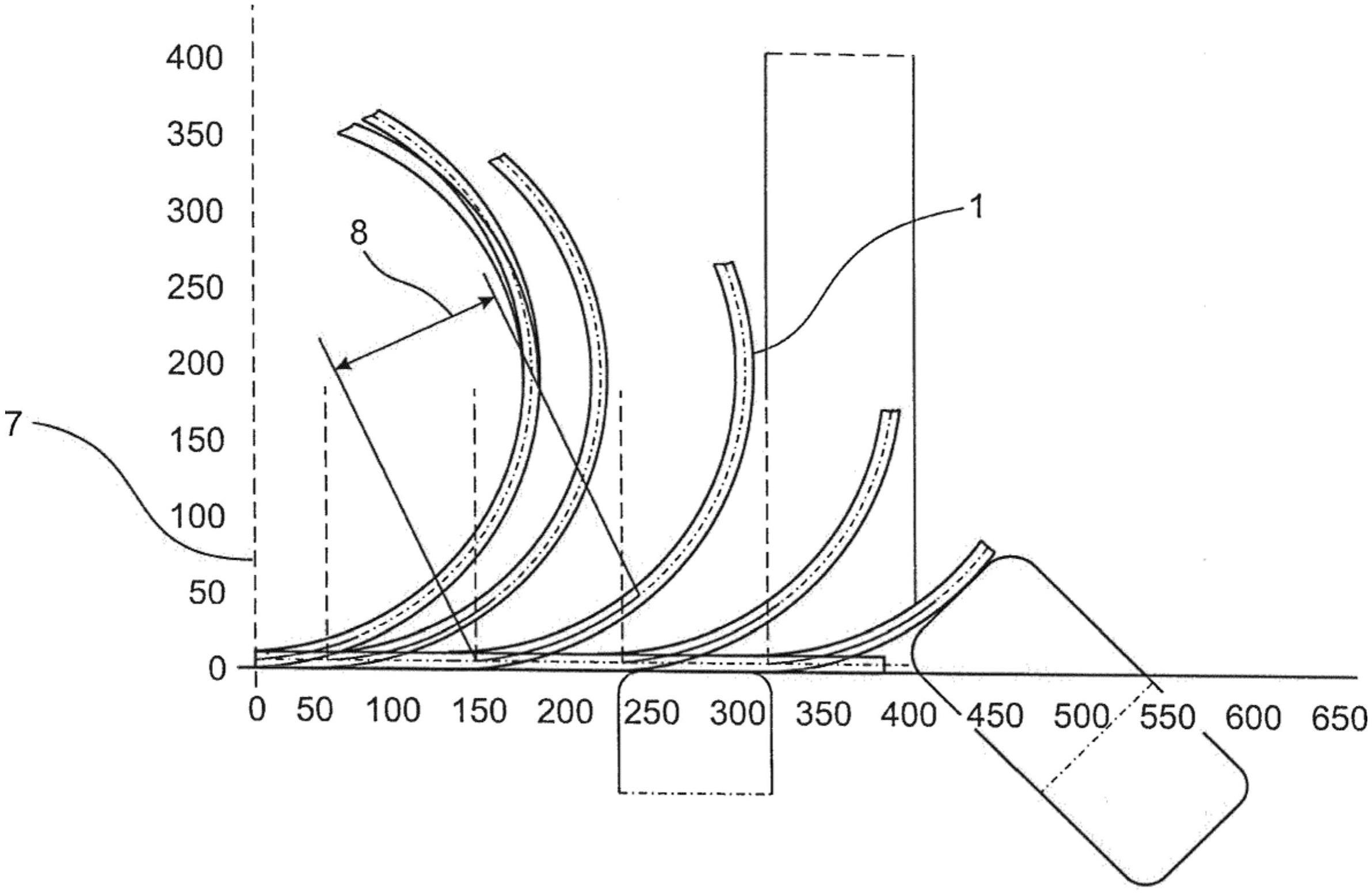

4、本发明的一方面涉及用于在用于制造开缝管的设施的预成型段中对呈具有扁平横截面轮廓的带材或板料形式的金属板进行预成型以形成圆弧形的横截面轮廓的方法,其中,金属板在预成型段中通过辊压成型(walzprofilieren)在沿运输方向依次进行的多个弯曲步骤中获得圆形的横截面轮廓,其中,通过相应从金属板的外缘朝向中心线的方向逐步地弯曲各圆弧区段或各轮廓序列(profilsequenz)如此产生横截面轮廓,即,各个圆弧区段直接彼此邻接或至少部分重叠。

5、根据本发明的方法的核心在于,使预成型的金属板的期望半径、即金属板的目标半径从外向内逐渐地成型到金属板中,使得其获得具有连续的半径的横截面轮廓或连续的半径走势,该半径走势不被直线部分中断。优选地,逐弯曲步骤地产生恒定的、相同的弯曲半径。然而,在本发明的范畴内还可规定,产生具有不同半径的连续地过渡到彼此的或彼此重叠的轮廓区段。根据本发明的方法特别地具有下述优点,即逐步骤地可相应从外向内形成相同的恒定的角度范围,使得当借助在相继地布置的多个辊子机架中的多个辊子产生圆弧形横截面轮廓时,可使用具有固定的角度设定、更确切地说具有固定的定位角的相同的上辊和下辊。由此显著减少了具有不同半径的所需辊子的数量。

6、在方法的优选的变型方案中规定,从沿金属板的运输方向延伸的两个外缘开始朝向中心线的方向对称地产生各圆弧区段。

7、优选地,在金属板连续通过在预成型段中相继地布置的辊子机架期间产生圆弧形的横截面轮廓。金属板既可以带材的形式连续不断地供给该工艺,也可以各板料的形式不连续地供给该工艺。

8、例如,金属板可由卷材展开并被焊接成无端带材。在位于预成型之前的方法步骤中,可借助弯曲机架以较小的半径在两个边缘处、更确切地说在沿纵向方向延伸的外缘处预弯曲金属板。该较小的半径例如可对应于在精成型机架中将金属板变形为成品开缝管的目标半径。

9、优选地,以相同的弯曲半径产生各个圆弧区段或轮廓序列。圆弧区段的弯曲半径可选择为大于或等于金属板的期望目标半径。

10、在根据本发明的方法的特别优选的变型方案中规定,针对期望的目标半径通过软件支持的回弹计算来确定弯曲半径,优选地基于金属板的屈服极限和壁厚、直径以及考虑由于辊子宽度产生的在辊子之间的最小间隙。

11、优选地,在每个弯曲步骤中,金属板从每个外缘关于中心线对称地经历三点变形。这种三点变形例如可通过使用如下辊子配置来实现,在该辊子配置中,在待成型的圆弧区段内侧通过一个支承并且在待成型的圆弧区段外侧通过两个支承来产生弯曲半径。这例如可在金属带材的每侧通过一个上辊和两个下辊来执行。

12、在根据本发明的方法的还适宜且优选的变型方案中规定,关于期望的目标半径,根据回弹计算并且在考虑辊子间隙的高度和/或宽度的情况下,借助计算机来计算至少一个辊子和/或至少一种辊子配置的至少一个半径和/或定位角。基于如此确定的半径得出用于可在根据本发明的方法中使用的辊子的理论理想半径。

13、由于通常以离散的直径分级来提供或保有辊子,所以根据本发明可规定,根据借助计算机程序的计算结果来从具有给定分级的不同半径的多个辊子的列表中选择至少一个辊子。

14、本发明提出了相应的计算机程序,该计算机程序借助相应的算法基于在金属板的边缘处的最大允许的边缘应变来确定依次进行的弯曲步骤的辊子配置。计算机程序例如可在相关的辊子配置的情况下迭代地确定所需的规格数量和规格几何、或所需的弯曲步骤数量,以便以尽可能少的弯曲步骤和尽可能少的辊子来获取金属板的期望的造型花或为进入精成型机架所需的理想的横截面轮廓。在本发明的意义中,术语“辊子配置”被理解为辊子机架的几何辊子设计。计算机软件可包括确定最佳辊子配置的至少一种自学习算法。这可在考虑金属板的fem(finite elemente methode,有限元法)分析的值的情况下实现。例如可规定,通过fem分析预先确定用于轧件的变形的确定极限值或边界条件。在根据本发明的方法中例如可规定,借助fem分析来确定带材或板料的最大允许的边缘应变,并将其作为极限值传递给算法,以确保带材棱边不会成波浪形。

15、本发明的目的还通过提供一种设备来实现,该设备用于在用于制造开缝管的设施中对呈具有扁平横截面轮廓的带材或板料形式的金属板进行预成型,以形成圆弧形的横截面轮廓。该设备优选地被确立与并适用于执行具有上述特征中的一个或多个特征的方法。根据一方面,所述设备包括相继地布置成预成型段的多个辊子机架,辊子机架相应具有辊子配置,该辊子配置被构造成使得金属板从每个外缘开始优选地对称于预成型段的中心线在多个轮廓序列中获得弯曲半径。预成型段的中心线应当理想地对应于金属板的中心线。

16、根据本发明的用于预成型金属板的设备可包括弯曲机架。

17、优选地,至少一个辊子机架被构造成使得金属板相应在待成型的圆弧区段内侧通过一个支承并且在待成型的圆弧区段外侧通过两个支承来弯曲。

18、相继地布置的辊子机架的辊子适宜地以不同的方式布置。这些辊子还可具有相同或不同的半径和/或不同的辊子轮廓。

19、在根据本发明的方法的有利的变型方案中从外侧朝向中心线的方向形成到金属板中的轮廓序列具有相同的弯曲半径这一情形并不一定意味着在相继地布置的辊子机架中的辊子必须具有相同的半径。

20、至少一个辊子机架可在中心线两侧分别具有上辊、下辊和弯曲辊,它们相应形成三点支承。

21、替代地,适用于执行所述方法的辊子机架可在中心线两侧分别包括上辊和弯曲辊,以及包括唯一的在中心线两侧延伸的下辊。

22、在至少一个辊子机架的另外的设计方案中可规定,在中心线的两侧分别设置上辊和下辊,其中,下辊具有形成两个支承的辊子轮廓。

23、根据本发明,具有上述类型的不同辊子配置的辊子机架可组合在预成型段中。

24、适宜地,至少一个辊子机架的辊子相对于中心线的间距和/或定位角可进行调整。

25、在根据本发明的设备的有利的设计方案中可规定,相继地布置的所有辊子机架具有相同的配置,其中,辊子的距离和/或定位角不同。

- 还没有人留言评论。精彩留言会获得点赞!