热熔式连续油管切割装置的制作方法

本发明属于钻井工具,具体涉及一种热熔式连续油管切割装置。

背景技术:

1、热熔式连续油管切割技术,该工具通过电缆下入连续油管内卡点附近,通过电缆传输大电流,触发热能发火管内电阻丝,产生热量,引燃高能燃料剂,产生高压和强热使其内粒子热运动加剧,使所有原子全部电离,利用热熔性能进行作业。目前通常解决连续油管在井下遇卡的方法就是大力拉拔,断脱后打捞,这样易造成连续油管报废,同时施工程序复杂且周期较长。

技术实现思路

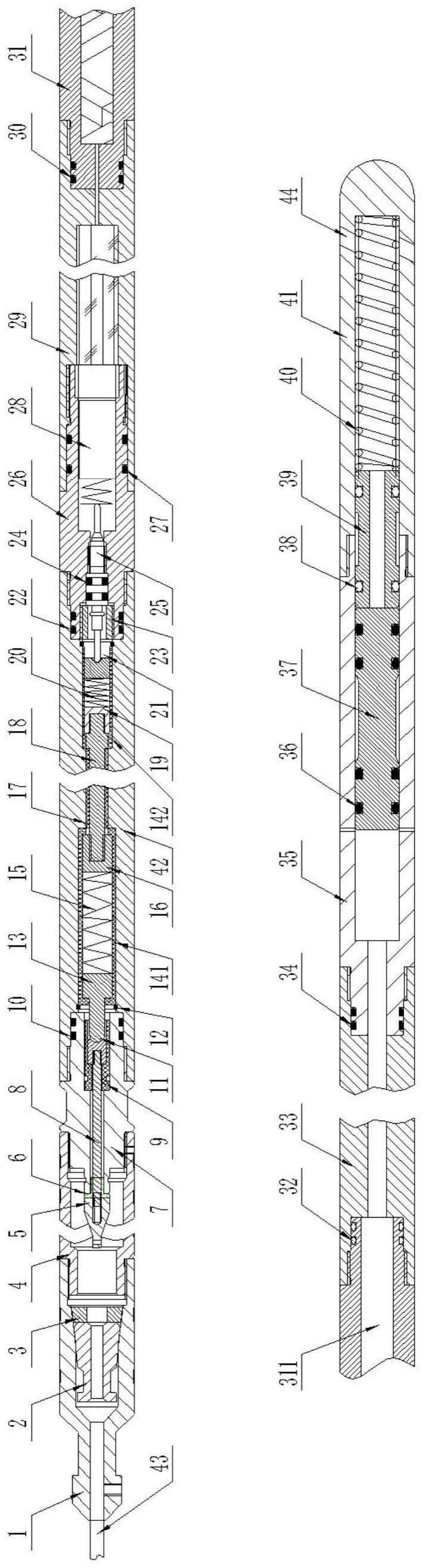

1、为了解决现有技术中的上述问题,即为了解决连续油管井下解卡难度大、耗时长的问题,本发明提供了一种热熔式连续油管切割装置,该装置包括打捞帽、提篮、中间壳体、接头总成、导电组件、加重杆总成、激发总成和总控中心,所述总控中心与所述导电组件电连接;所述打捞帽的一端设置有卡合孔,另一端开设有容纳所述提篮的中空腔室;所述中间壳体设置于所述中空腔室与所述接头总成之间;所述导电组件贯穿所述接头总成、所述加重杆总成并悬伸至所述激发总成内部设置;

2、所述激发总成包括激发体、高压密封针、热能管、燃烧室腔体、燃烧室壳体、增流管、喷嘴外壳、活塞组件和平衡组件,所述高压密封针设置于所述激发体的内部;所述热能管的内部设置有钨丝;所述燃烧室壳体设置于所述燃烧室腔体远离所述激发体的端部;所述燃烧室壳体的内部设置有预设燃料剂;所述增流管的内部与所述燃烧室壳体连通设置;所述喷嘴外壳设置于所述增流管远离所述燃烧室壳体的端部,所述喷嘴外壳的内部与所述增流管的内部连通设置;所述喷嘴外壳的圆周上设置有多个喷嘴;所述活塞组件设置于所述喷嘴外壳内部并封闭多个所述喷嘴;

3、在工作状态下,该装置通过电缆下放至连续油管的卡点处,所述导电组件在所述总控中心的控制下输送预设电流,触发所述热能管内的钨丝产生热量,引燃所述预设燃料剂,通过产生高温和高压使所述预设燃料剂内的粒子热运动加剧使所有原子电离后通过所述增流管进入所述喷嘴外壳的内部,推动所述活塞组件远离所述增流管以露出多个所述喷嘴使内外联通后进行热熔切割。

4、在一些优选实施例中,所述接头总成的一端与所述中间壳体螺纹连接,另一端与所述加重杆总成连接,并且所述接头总成与所述加重杆总成的连接处设置有一个或多个密封圈;

5、所述导电组件包括第一导电组件、第二导电组件和第三导电组件,所述第一导电组件贯穿所述接头总成并悬伸至所述中间壳体的内部设置;所述第二导电组件设置于所述第一导电组件与所述第三导电组件之间;所述第三导电组件远离所述第二导电组件的一端用于与所述激发总成连接。

6、在一些优选实施例中,所述第一导电组件包括第一导电柱、绝缘座、接线座、第一绝缘套和第一导电座,所述绝缘座设置于所述第一导电柱远离所述第二导电组件的一端,所述接线座设置于所述绝缘座的外端;

7、所述第一绝缘套套设于所述第一导电柱的另一端,所述第一导电座设置于所述第一绝缘套的内部以承载所述第一导电柱。

8、在一些优选实施例中,所述第二导电组件包括第二导电柱、第二导电座和第二绝缘套,所述第二绝缘套设置于所述第二导电柱的外侧,所述第二导电柱的内部中空设置,以设置第一弹性件;所述第二导电座设置于所述第一弹性件远离所述第一导电组件的一端。

9、在一些优选实施例中,所述第三导电组件包括导电杆、绝缘管、第三导电柱、第三导电座和第四导电座,所述绝缘管套设于所述导电杆的外侧;

10、所述导电杆的一端悬伸至所述第二导电座的内部并与所述第二导电座固定连接;所述导电杆的另一端悬伸至所述第三导电柱的内部并与所述第三导电座连接;所述第三导电座的远离所述导电杆的端部设置有第二弹性件,所述第四导电座设置于所述第二弹性件的端部。

11、在一些优选实施例中,所述高压密封针的一端与所述第四导电座抵触,另一端与所述热能管抵触;

12、所述平衡组件设置于所述喷嘴外壳远离所述增流管的端部。

13、在一些优选实施例中,所述平衡组件包括平衡筒和第三弹性件,所述平衡筒的内部开设有容纳所述第三弹性件的腔室;所述平衡筒的周侧开设有多个平衡窗口,多个所述平衡窗口阵列设置;

14、所述活塞组件包括第一活塞和第二活塞,所述第二活塞设置于所述第一活塞远离所述增流管的一端,所述第一活塞的密封槽上设置有多个密封圈;所述第二活塞的沟槽内设置有多个刮泥环。

15、在一些优选实施例中,所述加重杆总成的内部设置有第一通孔段、第二通孔段、第三通孔段、第四通孔段和第五通孔段,所述第一通孔段用于设置所述接头总成的端部;

16、所述第二通孔段用于设置所述第二导电柱;

17、所述第三通孔段用于设置所述绝缘管;

18、所述第四通孔段用于设置所述第三导电柱;

19、所述第五通孔段用于设置所述激发体的一端。

20、在一些优选实施例中,所述第一通孔段的内径为d1,所述第二通孔段的内径为d2,所述第三通孔段的内径为d3,所述第四通孔段的内径为d4,所述第五通孔段的内径为d5;

21、d1>d2>d3;

22、d4=d3;

23、d5=d1。

24、在一些优选实施例中,所述中空腔室内部还设置有调节块,所述调节块设置于所述提篮的外端,以调节所述提篮的位置。

25、本发明的有益效果为:

26、1)本发明公开的热熔式连续油管切割装置为一体化结构,内外直接密封,可以直接与电缆连接,交流输出点火,为井下施工时效提供技术保障;本发明的导电柱采用内外绝缘套筒隔离,保证绝缘性大于1000mω,来满足施工要求。

27、2)本发明公开的装置可以为井下施工时效提供技术保障,有效降低作业风险,结构简洁,维护便捷,大大提高施工效率。

技术特征:

1.一种热熔式连续油管切割装置,其特征在于,该装置包括打捞帽、提篮、中间壳体、接头总成、导电组件、加重杆总成、激发总成和总控中心,所述总控中心与所述导电组件电连接;所述打捞帽的一端设置有卡合孔,另一端开设有容纳所述提篮的中空腔室;所述中间壳体设置于所述中空腔室与所述接头总成之间;所述导电组件贯穿所述接头总成、所述加重杆总成并悬伸至所述激发总成内部设置;

2.根据权利要求1所述的热熔式连续油管切割装置,其特征在于,所述接头总成的一端与所述中间壳体螺纹连接,另一端与所述加重杆总成连接,并且所述接头总成与所述加重杆总成的连接处设置有一个或多个密封圈;

3.根据权利要求2所述的热熔式连续油管切割装置,其特征在于,所述第一导电组件包括第一导电柱、绝缘座、接线座、第一绝缘套和第一导电座,所述绝缘座设置于所述第一导电柱远离所述第二导电组件的一端,所述接线座设置于所述绝缘座的外端;

4.根据权利要求3所述的热熔式连续油管切割装置,其特征在于,所述第二导电组件包括第二导电柱、第二导电座和第二绝缘套,所述第二绝缘套设置于所述第二导电柱的外侧,所述第二导电柱的内部中空设置,以设置第一弹性件;所述第二导电座设置于所述第一弹性件远离所述第一导电组件的一端。

5.根据权利要求4所述的热熔式连续油管切割装置,其特征在于,所述第三导电组件包括导电杆、绝缘管、第三导电柱、第三导电座和第四导电座,所述绝缘管套设于所述导电杆的外侧;

6.根据权利要求5所述的热熔式连续油管切割装置,其特征在于,所述高压密封针的一端与所述第四导电座抵触,另一端与所述热能管抵触;

7.根据权利要求6所述的热熔式连续油管切割装置,其特征在于,所述平衡组件包括平衡筒和第三弹性件,所述平衡筒的内部开设有容纳所述第三弹性件的腔室;所述平衡筒的周侧开设有多个平衡窗口,多个所述平衡窗口阵列设置;

8.根据权利要求7所述的热熔式连续油管切割装置,其特征在于,所述加重杆总成的内部设置有第一通孔段、第二通孔段、第三通孔段、第四通孔段和第五通孔段,所述第一通孔段用于设置所述接头总成的端部;

9.根据权利要求8所述的热熔式连续油管切割装置,其特征在于,所述第一通孔段的内径为d1,所述第二通孔段的内径为d2,所述第三通孔段的内径为d3,所述第四通孔段的内径为d4,所述第五通孔段的内径为d5;

10.根据权利要求1所述的热熔式连续油管切割装置,其特征在于,所述中空腔室内部还设置有调节块,所述调节块设置于所述提篮的外端,以调节所述提篮的位置。

技术总结

本发明属于钻井工具技术领域,旨在解决连续油管井下解卡难度大、耗时长的问题;具体涉及一种热熔式连续油管切割装置,包括打捞帽、提篮、中间壳体、接头总成、导电组件、加重杆总成、激发总成和总控中心,总控中心与导电组件电连接;在工作状态下,该装置通过电缆下放至连续油管的卡点处,导电组件在总控中心的控制下输送预设电流,触发热能管内的钨丝产生热量,引燃预设燃料剂,通过产生高温和高压使预设燃料剂内的粒子热运动加剧使所有原子电离后通过增流管进入所述喷嘴外壳的内部,推动活塞组件远离增流管以露出多个喷嘴使内外联通后进行热熔切割;该装置一体化设置,大大降低作业风险,提高施工效率。

技术研发人员:李进,王江,马广东,张雷雷,刘昌泰,封德力,杨丽娟,任勇强,黄磊,崔俊彦,程春艳,杨东,张宝劲,杜金龙,舒小川

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!