一体车花镶口的加工方法与流程

1.本发明涉及首饰加工技术领域,特别是涉及一种一体车花镶口的加工方法。

背景技术:

2.钻石式车花镶嵌是在切割好的圆形金属上配上大小合适的钻石,并通过小爪将钻石镶嵌在车花面上,让钻石的折射面和金属的折射面在同一个角度上,在视觉上让金属和钻石融为一体,从而达到显钻效果。

3.现有的车花镶口通过铸造、切削加工、焊接装配的方式成型,工艺步骤比较繁琐,耗时较长。

技术实现要素:

4.本发明提供了一种一体车花镶口的加工方法,其通过切削加工的方式,便可将车花镶口成型。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种一体车花镶口的加工方法,其采用切削加工的方式,包括下述步骤:

7.将坯料切削加工出目标镶口的外形轮廓;

8.切削加工出目标镶口的曲面;

9.切削加工出目标镶口的钻石卡槽;

10.精修目标镶口的曲面;

11.切削加工目标镶口的各个侧部;

12.粗加工目标镶口的形状;

13.切削加工出目标镶口的定位柱;

14.精加工目标镶口的形状。

15.其中一种实施方式,所述将坯料切削加工出目标镶口的外形轮廓的步骤中,刀具选用直径2.0~6.0mm的平底刀,使用外形铣削刀路串联目标镶口的轮廓外形线,刀具进给速率1000~1400mm/min,主轴转速10000~20000rpm,下刀速率400~800mm/min,切削深度为-4~-9mm,每刀切削0.1~0.2mm。

16.其中一种实施方式,所述切削加工出目标镶口的曲面的步骤中,刀具选用直径0.5~1.5mm的平底刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1000~1400mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,加工面预留0.05~0.15mm,曲面公差0.03~0.07mm,切削间距0.05~0.15mm。

17.其中一种实施方式,所述切削加工出目标镶口的钻石卡槽的步骤中,刀具选用直径1.0mm的平底刀,使用沿边刀路串联需加工的线段,刀具进给速率1000~3000mm/min,主轴转速16000~20000rpm,下刀速率400~800mm/min,切削公差0.01~0.03mm,最大步进量0.05~0.15mm。

18.其中一种实施方式,所述精修目标镶口的曲面的步骤中,刀具选用直径0.6~

1.0mm的球刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1000~2000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,曲面公差0.03~0.007mm,最大切削间距0.01~0.05mm。

19.其中一种实施方式,所述切削加工目标镶口的各个侧部包括下述步骤:

20.先选用直径0.6~1.0mm的球刀,使用曲面精修平行刀路选择需加工的曲面,对各个侧部进行加工,其中,刀具进给速率600~1000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min;

21.再选用角度为120~160度的钻石侧批刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率100~300mm/min,主轴转速10000~14000rpm,下刀速率200~400mm/min,并且刀具补正方式关闭;

22.再选用50~90度的钻石燕尾刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率100~300mm/min,主轴转速10000~14000rpm,下刀速率200~400mm/min,并且刀具补正方式关闭。

23.其中一种实施方式,所述粗加工目标镶口的形状包括下述步骤:

24.先选用直径1.0~3.0mm的平底刀,使用外形铣削刀路串联目标镶口的外轮廓线,壁边预留量0.05~0.15mm,刀具进给速率500~1500mm/min,主轴转速10000~24000rpm,下刀速率400~800mm/min,工件表面:1.8~2.8mm,铣削深度为-1.8~-2.8mm,每刀铣0.05~0.15mm;

25.再选用直径1.0~3.0mm的平底刀,使用外形铣削刀路串联目标镶口的外轮廓线,壁边预留量0.05~0.15mm,刀具进给速率500~1500mm/min,主轴转速10000~24000rpm,下刀速率400~800mm/min,工件表面:1.0~2.0mm,铣削深度为-1.0~-2.0mm,每刀铣0.05~0.15mm;

26.再选用直径0.2~0.8mm的平底刀,使用外形铣削刀路串联需加工的线段,刀具进给速率200~800mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,工件表面:1.5~3.5mm,铣削深度:0mm,每刀铣0.02~0.06mm。

27.其中一种实施方式,所述切削加工出目标镶口的定位柱的步骤中,刀具选用直径10.0~20.0mm、厚度1.0~2.0mm、刀杆直径4.0~8.0mm的槽铣刀,使用2d外形铣削刀路串联需加工的线段,刀具进给速率600~1000mm/min,主轴转速10000~20000rpm,下刀速率400~800mm/min,工件表面0mm,深度-1.0~-2.0mm,随后打开进退刀。

28.其中一种实施方式,所述精加工目标镶口的形状包括下述步骤:

29.先选用直径0.6~1.0mm的球刀,使用五轴旋转刀路,选择需加工的曲面,并且选择干涉面,刀具进给速率1000~2000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,切削公差0.003~0.007mm,最大角度增量0.2~0.6度,起始角度0,扫描角度360度;

30.再选用直径0.2~0.8mm的球刀,使用曲面精修平行刀路选择需加工的曲面,并且选择加工范围,刀具进给速率400~1000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,曲面公差0.003~0.007mm,最大切削间距0.01~0.03mm,加工角度90度;

31.再选用直径0.5~1.5mm的平底刀,使用外形铣削刀路串联需要加工的线段,刀具进给速率500~1500mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,工件表

面:0.5~1.5mm,铣削深度0.01~0.03mm,每刀铣0.04~0.10mm。

32.一种一体车花镶口的加工方法,其包括下述步骤:

33.将坯料切削加工出目标镶口的外形轮廓,其中,刀具选用直径4.0mm的平底刀,使用外形铣削刀路串联目标镶口的轮廓外形线,刀具进给速率1200mm/min,主轴转速15000rpm,下刀速率600mm/min,切削深度为-6.5mm,每刀切削0.15mm;

34.切削加工出目标镶口的曲面,其中,刀具选用直径1.0mm的平底刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1200mm/min,主轴转速20000rpm,下刀速率600mm/min,加工面预留0.1mm,曲面公差0.05mm,切削间距0.1mm;

35.切削加工出目标镶口的钻石卡槽,其中,刀具选用直径1.0mm的平底刀,使用沿边刀路串联需加工的线段,刀具进给速率2000mm/min,主轴转速18000rpm,下刀速率600mm/min,切削公差0.02mm,最大步进量0.1mm;

36.精修目标镶口的曲面,其中,刀具选用直径0.8mm的球刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1500mm/min,主轴转速20000rpm,下刀速率600mm/min,曲面公差0.005mm,最大切削间距0.03mm;

37.切削加工目标镶口的各个侧部:

38.先选用直径0.8mm的球刀,使用曲面精修平行刀路选择需加工的曲面,对各个侧部进行加工,其中,刀具进给速率800mm/min,主轴转速20000rpm,下刀速率600mm/min;

39.再选用角度为140度的钻石侧批刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭;

40.再选用70度的钻石燕尾刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭;

41.粗加工目标镶口的形状:

42.先选用直径2.0mm的平底刀,使用外形铣削刀路串联目标镶口的外轮廓线,壁边预留量0.1mm,刀具进给速率1000mm/min,主轴转速17000rpm,下刀速率600mm/min,工件表面:2.3mm,铣削深度为-2.3mm,每刀铣0.1mm;

43.再选用直径2.0mm的平底刀,使用外形铣削刀路串联目标镶口的外轮廓线,壁边预留量0.1mm,刀具进给速率1000mm/min,主轴转速17000rpm,下刀速率600mm/min,工件表面:1.5mm,铣削深度为-1.5mm,每刀铣0.1mm;

44.再选用直径0.5mm的平底刀,使用外形铣削刀路串联需加工的线段,刀具进给速率500mm/min,主轴转速20000rpm,下刀速率600mm/min,工件表面:2.5mm,铣削深度:0mm,每刀铣0.04mm;

45.切削加工出目标镶口的定位柱,其中,刀具选用直径15.0mm、厚度1.5mm、刀杆直径6.0mm的槽铣刀,使用2d外形铣削刀路串联需加工的线段,刀具进给速率800mm/min,主轴转速15000rpm,下刀速率600mm/min,工件表面:0mm,深度-1.5mm,随后打开进退刀;

46.精加工目标镶口的形状:

47.先选用直径0.8mm的球刀,使用五轴旋转刀路,选择需加工的曲面,并且选择干涉面,刀具进给速率1500mm/min,主轴转速20000rpm,下刀速率600mm/min,切削公差0.005mm,

最大角度增量0.4度,起始角度0,扫描角度360度;

48.再选用直径0.5mm的球刀,使用曲面精修平行刀路选择需加工的曲面,并且选择加工范围,刀具进给速率700mm/min,主轴转速20000rpm,下刀速率600mm/min,曲面公差0.005mm,最大切削间距0.02mm,加工角度90度;

49.再选用直径1.0mm的平底刀,使用外形铣削刀路串联需要加工的线段,刀具进给速率1000mm/min,主轴转速20000rpm,下刀速率600mm/min,工件表面:1.0mm,铣削深度0.02mm,每刀铣0.07mm。

50.本发明提供了一种一体车花镶口的加工方法,其通过切削加工的方式,便可将车花镶口成型,工艺简单,用时相对较少,可节约时间成本。

附图说明

51.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

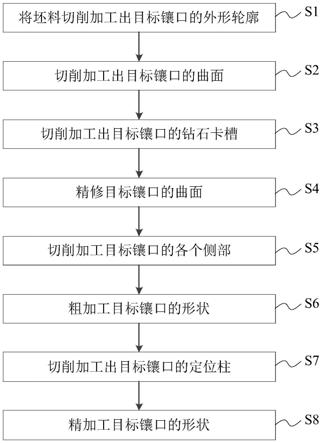

52.图1为本发明实施例中一体车花镶口加工方法的流程图;

53.图2为本发明实施例中四爪一体车花镶口的等轴测图;

54.图3为本发明实施例中四爪一体车花镶口的俯视图;

55.图4为本发明实施例中四爪一体车花镶口的前视图;

56.图5为本发明实施例中四爪一体车花镶口的右视图;

57.图6为本发明实施例中四爪一体车花镶口的平面一;

58.图7为本发明实施例中四爪一体车花镶口的平面二;

59.图8为本发明实施例中四爪一体车花镶口的平面三;

60.图9为本发明实施例中四爪一体车花镶口的平面四;

61.图10为本发明实施例中四爪一体车花镶口的平面五;

62.图11为本发明实施例中四爪一体车花镶口的平面六;

63.图12为本发明实施例中四爪一体车花镶口的平面七。

具体实施方式

64.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

65.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

66.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

67.现有的车花镶口通过铸造、切削加工、焊接装配的方式成型,工艺步骤比较繁琐,耗时较长。

68.参阅图1所示,本技术提供了一种一体车花镶口的加工方法,其采用切削加工的方式,包括下述步骤:

69.s1:将坯料切削加工出目标镶口的外形轮廓;

70.s2:切削加工出目标镶口的曲面;

71.s3:切削加工出目标镶口的钻石卡槽;

72.s4:精修目标镶口的曲面;

73.s5:切削加工目标镶口的各个侧部;

74.s6:粗加工目标镶口的形状;

75.s7:切削加工出目标镶口的定位柱;

76.s8:精加工目标镶口的形状。

77.上述一体车花镶口的加工方法,其通过切削加工的方式,便可将车花镶口成型,工艺简单,用时相对较少,可节约时间成本。

78.步骤s1,将坯料切削加工出目标镶口的外形轮廓的步骤中,刀具选用直径2.0~6.0mm的平底刀,使用外形铣削刀路串联目标镶口的轮廓外形线,刀具进给速率1000~1400mm/min,主轴转速10000~20000rpm,下刀速率400~800mm/min,切削深度为-4~-9mm,每刀切削0.1~0.2mm。

79.步骤s2,切削加工出目标镶口的曲面的步骤中,刀具选用直径0.5~1.5mm的平底刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1000~1400mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,加工面预留0.05~0.15mm,曲面公差0.03~0.07mm,切削间距0.05~0.15mm。

80.步骤s3,切削加工出目标镶口的钻石卡槽的步骤中,刀具选用直径1.0mm的平底刀,使用沿边刀路串联需加工的线段,刀具进给速率1000~3000mm/min,主轴转速16000~20000rpm,下刀速率400~800mm/min,切削公差0.01~0.03mm,最大步进量0.05~0.15mm。

81.步骤s4,精修目标镶口的曲面的步骤中,刀具选用直径0.6~1.0mm的球刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1000~2000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,曲面公差0.03~0.007mm,最大切削间距0.01~0.05mm。

82.步骤s5,切削加工目标镶口的各个侧部包括下述步骤:

83.s501:先选用直径0.6~1.0mm的球刀,使用曲面精修平行刀路选择需加工的曲面,对各个侧部进行加工,其中,刀具进给速率600~1000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min。

84.s502:再选用角度为120~160度的钻石侧批刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率100~300mm/min,主轴转速10000~14000rpm,下刀速率200~400mm/min,并且刀具补正方式关闭。

85.s503:再选用50~90度的钻石燕尾刀,使用2d铣削刀路串联需加工的线段,对各个

侧部进行加工,其中,刀具进给速率100~300mm/min,主轴转速10000~14000rpm,下刀速率200~400mm/min,并且刀具补正方式关闭。

86.步骤s6,粗加工目标镶口的形状包括下述步骤:

87.s601:先选用直径1.0~3.0mm的平底刀,使用外形铣削刀路串联目标镶口的外轮廓线,壁边预留量0.05~0.15mm,刀具进给速率500~1500mm/min,主轴转速10000~24000rpm,下刀速率400~800mm/min,工件表面:1.8~2.8mm,铣削深度为-1.8~-2.8mm,每刀铣0.05~0.15mm。

88.s602:再选用直径1.0~3.0mm的平底刀,使用外形铣削刀路串联目标镶口的外轮廓线,壁边预留量0.05~0.15mm,刀具进给速率500~1500mm/min,主轴转速10000~24000rpm,下刀速率400~800mm/min,工件表面:1.0~2.0mm,铣削深度为-1.0~-2.0mm,每刀铣0.05~0.15mm。

89.s603:再选用直径0.2~0.8mm的平底刀,使用外形铣削刀路串联需加工的线段,刀具进给速率200~800mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,工件表面:1.5~3.5mm,铣削深度:0mm,每刀铣0.02~0.06mm。

90.步骤s7,切削加工出目标镶口的定位柱的步骤中,刀具选用直径10.0~20.0mm、厚度1.0~2.0mm、刀杆直径4.0~8.0mm的槽铣刀,使用2d外形铣削刀路串联需加工的线段,刀具进给速率600~1000mm/min,主轴转速10000~20000rpm,下刀速率400~800mm/min,工件表面0mm,深度-1.0~-2.0mm,随后打开进退刀。

91.步骤s8,精加工目标镶口的形状包括下述步骤:

92.s801:先选用直径0.6~1.0mm的球刀,使用五轴旋转刀路,选择需加工的曲面,并且选择干涉面,刀具进给速率1000~2000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,切削公差0.003~0.007mm,最大角度增量0.2~0.6度,起始角度0,扫描角度360度。

93.s802:再选用直径0.2~0.8mm的球刀,使用曲面精修平行刀路选择需加工的曲面,并且选择加工范围,刀具进给速率400~1000mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,曲面公差0.003~0.007mm,最大切削间距0.01~0.03mm,加工角度90度。

94.s803:再选用直径0.5~1.5mm的平底刀,使用外形铣削刀路串联需要加工的线段,刀具进给速率500~1500mm/min,主轴转速10000~30000rpm,下刀速率400~800mm/min,工件表面:0.5~1.5mm,铣削深度0.01~0.03mm,每刀铣0.04~0.10mm。

95.一体车花镶口结构众多,具体的,以四爪一体车花镶口为例,选用mastercam软件进行编程,该四爪一体车花镶口的加工方法,包括下述步骤:

96.s1:将坯料切削加工出四爪一体车花镶口的外形轮廓,其中,刀具选用直径4.0mm的平底刀,使用外形铣削刀路串联四爪一体车花镶口的轮廓外形线,刀具进给速率1200mm/min,主轴转速15000rpm,下刀速率600mm/min,切削深度为-6.5mm,每刀切削0.15mm。

97.s2:切削加工出四爪一体车花镶口的曲面,其中,刀具选用直径1.0mm的平底刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1200mm/min,主轴转速20000rpm,下刀速率600mm/min;此刀路为开粗刀路,加工面预留0.1mm,曲面公差0.05mm,切削间距0.1mm。

98.s3:切削加工出四爪一体车花镶口的钻石卡槽,其中,刀具选用直径1.0mm的平底

刀,使用沿边刀路串联需加工的两条线,此刀路作用为开钻石卡槽,以20份主石为例子,画一个直径为3.8mm的圆,移动到爪尖往下-0.7mm的位置。刀具进给速率2000mm/min,主轴转速18000rpm,下刀速率600mm/min,切削公差0.02mm,最大步进量0.1mm。

99.s4:精修四爪一体车花镶口的曲面,其中,刀具选用直径0.8mm的球刀,使用曲面精修环绕等距刀路选择需加工的曲面,刀具进给速率1500mm/min,主轴转速20000rpm,下刀速率600mm/min,此刀路为精修刀路,曲面公差0.005mm,最大切削间距0.03mm。

100.s5:切削加工四爪一体车花镶口的各个侧部:

101.s501:先选用直径0.8mm的球刀,使用曲面精修平行刀路选择需加工的曲面,并且选择加工范围(此范围根据情况手动画)。此刀路需要定面视图加工,例举为平面一,参阅图6所示。刀具进给速率800mm/min,主轴转速20000rpm,下刀速率600mm/min。绘图平面选择为:平面一。曲面公差0.05mm,最大切削间距0.02mm,加工角度180度。使用旋转刀路,旋转3次,旋转角度90度,旋转视图:俯视图,参阅图3所示,从而将四个侧部切削加工成型。

102.s502:再选用角度为120~160度的钻石侧批刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率100~300mm/min,主轴转速10000~14000rpm,下刀速率200~400mm/min,并且刀具补正方式关闭。

103.编辑一把角度为140度的钻石侧批刀,使用2d铣削刀路串联需加工的线段,此刀路需要定面视图加工,例为平面二,参阅图7所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面二,参阅图7所示。

104.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面二,参阅图7所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面二,参阅图7所示。

105.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面二,参阅图7所示。

106.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面二,参阅图7所示。

107.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面二,参阅图7所示。

108.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面二,参阅图7所示。

109.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面二,参阅图7所示。

110.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面二,参阅图7所示。

111.使用旋转刀路,旋转2次,旋转角度18.75度,旋转视图:俯视图。再使用旋转刀路,旋转3次,旋转角度90度,旋转视图:俯视图。从而将四爪一体车花镶口的各个侧部加工。

112.使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面三,参阅图8所示。刀具进给速率200mm/min,主轴转速

12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面三,参阅图8所示。

113.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面三,参阅图8所示。

114.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面三,参阅图8所示。

115.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面三,参阅图8所示。

116.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面三,参阅图8所示。

117.继续使用之前编辑的140度钻石侧批刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面三,参阅图8所示。

118.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面三,参阅图8所示。

119.使用旋转刀路,旋转2次,旋转角度18.75度,旋转视图:俯视图,参阅图3所示。使用旋转刀路,旋转3次,旋转角度90度,旋转视图:俯视图,参阅图3所示。从而将四爪一体车花镶口的各个侧部加工。

120.s503:再选用70度的钻石燕尾刀,使用2d铣削刀路串联需加工的线段,对各个侧部进行加工,其中,刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。

121.编辑一把角度为70度的钻石燕尾刀,使用2d铣削刀路串联要加工的线段。此刀路需要定面视图加工,例为平面四,参阅图9所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面四,参阅图9所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min。

122.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面四,参阅图9所示。

123.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面四,参阅图9所示。

124.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面四,参阅图9所示。

125.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面四,参阅图9所示。

126.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面四,参阅图9所示。

127.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面四,参阅图9所示。

128.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面四,参阅图9所示。

129.刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正

方式关闭。绘图平面与刀具面选择为:平面四,参阅图9所示。

130.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面五,参阅图10所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面五,参阅图10所示。

131.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面五,参阅图10所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面五,参阅图10所示。

132.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面五,参阅图10所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面五,参阅图10所示。

133.继续使用之前编辑的70度钻石燕尾刀,使用2d铣削刀路串联另一条要加工的线段。此刀路需要定面视图加工,例为平面五,参阅图10所示。刀具进给速率200mm/min,主轴转速12000rpm,下刀速率300mm/min,并且刀具补正方式关闭。绘图平面与刀具面选择为:平面五,参阅图10所示。

134.使用旋转刀路,旋转角度90度,旋转视图:俯视图,参阅图3所示。再使用镜像刀路,镜像坐标为x轴,镜像视图:俯视图,参阅图3所示。再使用旋转刀路,旋转3次,旋转角度90度,旋转视图:俯视图。从而将四爪一体车花镶口的各个侧部加工。

135.s6:粗加工四爪一体车花镶口的形状:

136.s601:先选用直径2.0mm的平底刀,以前视图(参阅图4所示)加工,使用外形铣削刀路串联四爪一体车花镶口的外轮廓线,此刀路作用为给镶口两侧开粗。壁边预留量0.1mm,刀具进给速率1000mm/min,主轴转速17000rpm,下刀速率600mm/min,工件表面:2.3mm,铣削深度为-2.3mm,每刀铣0.1mm。

137.s602:再选用直径2.0mm的平底刀,,以右侧视图(参阅图5所示)加工,使用外形铣削刀路串联四爪一体车花镶口的外轮廓线,此刀路作用为给镶口两侧开粗。壁边预留量0.1mm,刀具进给速率1000mm/min,主轴转速17000rpm,下刀速率600mm/min,工件表面:1.5mm,铣削深度为-1.5mm,每刀铣0.1mm。

138.s603:再选用直径0.5mm的平底刀,使用外形铣削刀路串联需加工的线段,此刀路需要定面视图加工,例为平面六,参阅图11所示。刀具进给速率500mm/min,主轴转速20000rpm,下刀速率600mm/min,工件表面:2.5mm,铣削深度:0mm,每刀铣0.04mm。

139.使用旋转刀路,旋转3次,旋转角度90度,旋转视图:俯视图(参阅图3所示)。从而将四爪一体车花镶口的形状加工。

140.s7:切削加工出四爪一体车花镶口的定位柱,其中,刀具选用直径15.0mm、厚度1.5mm、刀杆直径6.0mm的槽铣刀,以俯视图(参阅图3所示)加工。使用2d外形铣削刀路串联需加工的线段,此刀路作用为切一根定位的柱子,尺寸需根据戒指调整。刀具进给速率800mm/min,主轴转速15000rpm,下刀速率600mm/min,工件表面:0mm,深度-1.5mm,随后打开进退刀。

141.s8:精加工四爪一体车花镶口的形状:

142.s801:先选用直径0.8mm的球刀,使用五轴旋转刀路,选择需加工的曲面,并且选择干涉面,刀具进给速率1500mm/min,主轴转速20000rpm,下刀速率600mm/min,切削公差0.005mm,最大角度增量0.4度,起始角度0,扫描角度360度。

143.s802:再选用直径0.5mm的球刀,使用曲面精修平行刀路选择需加工的曲面,并且选择加工范围(此范围根据情况手动画),此刀路需要定面视图加工,例举为平面七,参阅图12所示。刀具进给速率700mm/min,主轴转速20000rpm,下刀速率600mm/min。绘图平面选择为:平面七,参阅图12所示,曲面公差0.005mm,最大切削间距0.02mm,加工角度90度。

144.使用旋转刀路,旋转3次,旋转角度90度,旋转视图:俯视图(参阅图3所示)。从而将四爪一体车花镶口的形状加工。

145.s803:再选用直径1.0mm的平底刀,使用外形铣削刀路串联需要加工的线段,此刀路作用是加工完成后切断。刀具进给速率1000mm/min,主轴转速20000rpm,下刀速率600mm/min,工件表面:1.0mm,铣削深度0.02mm,每刀铣0.07mm。

146.使用镜像刀路,镜像坐标为y轴,镜像视图:俯视图(参阅图3所示)。从而将四爪一体车花镶口加工完成。

147.本技术提供的一体车花镶口的加工方法,其通过切削加工的方式,便可将车花镶口成型,工艺简单,用时相对较少,可节约时间成本。

148.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1