激光加工装置及激光加工方法与流程

1.本发明涉及一种激光加工装置及激光加工方法。

背景技术:

2.以往,有一种激光加工装置,其将激光束照射到加工对象物而进行冲孔、退火或焊接等规定的加工。

3.在专利文献1中公开了在激光焊接装置中利用红外线检测器检测焊接部位的温度来发现焊接缺陷的结构。

4.以往技术文献

5.专利文献

6.专利文献1:日本特开2005-007415号公报

技术实现要素:

7.发明要解决的技术课题

8.激光加工装置使用激光光源、光学系统及加工对象物并在加工部位形成与加工内容相对应的加工生成物。即,若为激光冲孔装置,则生成孔部,若为激光退火装置,则生成基于加热的相变部,若为激光焊接装置,则生成焊接部。

9.在专利文献1的技术中,根据由红外线检测器检测出的温度来发现焊接部(即,通过加工而生成的部分)的缺陷。然而,在专利文献1中并没有公开根据由红外线检测器检测出的温度对激光加工中使用的物体(例如,激光光源、光学系统或加工对象物)进行检查或控制的思想。

10.本发明的目的在于提供一种能够对激光加工中使用的物体进行轻松且适当的检查的激光加工装置。

11.用于解决技术课题的手段

12.本发明所涉及的激光加工装置构成为,具备:

13.热辐射测定部,其测定照射有激光束的加工对象物的热辐射的强度;及

14.判定部,其将加工中使用的物体作为对象物,并且根据由所述热辐射测定部测定出的热辐射的强度来判定所述对象物的状态。

15.发明效果

16.根据本发明,得到能够对激光加工中使用的物体进行轻松且适当的检查的效果。

附图说明

17.图1是表示本发明的第一实施方式所涉及的激光加工装置的结构图。

18.图2是表示由控制部执行的加工处理的顺序的流程图。

19.图3a是表示通过图2的步骤s102~s105的循环处理而获取的热辐射的数据的一例的曲线图,且其表示判断为正常时的数据。

20.图3b是表示通过图2的步骤s102~s105的循环处理而获取的热辐射的数据的一例的曲线图,且其表示判断为异常时的数据。

21.图4a是表示通过图2的步骤s108而二维排列的热辐射的数据的一例的图,且其表示判断为正常时的数据。

22.图4b是表示通过图2的步骤s108而二维排列的热辐射的数据的一例的图,且其表示判断为异常时的数据。

23.图5是表示本发明的第二实施方式所涉及的激光加工装置的结构图。

24.图6是表示功率测定部的输出的一例的曲线图。

25.图7是表示由控制部执行的基准数据获取处理的流程的流程图。

26.图8是表示存储于存储部的测定值的正常范围的一例的图。

27.图9是表示由控制部执行的激光加工装置的调整处理的流程的流程图。

28.图10是表示本发明的第三实施方式所涉及的激光加工装置的结构图。

29.图11是表示控制部的内部结构的一部分的框图。

30.图12a是表示用强度恒定的激光束扫描晶片的表面部的情况下测定出的温度分布的一例的图,且其为晶片整体的图。

31.图12b是图12a的范围c的放大图。

32.图13是表示与三个扫描模式相对应的热辐射的测定值的曲线图。

33.图14a是表示图13的三个扫描模式中“plus”扫描模式的说明图,图14b是表示图13的三个扫描模式中“minus”扫描模式的说明图,图14c是表示图13的三个扫描模式中“raster”扫描模式的说明图。

具体实施方式

34.以下,参考附图对本发明的各实施方式进行详细说明。

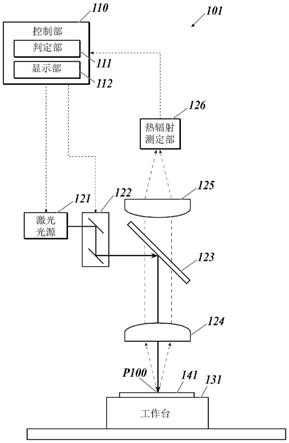

35.(第一实施方式)

36.以往,有一种使用激光束对加工对象物进行加工的激光加工装置。激光加工装置中有将成为半导体元件的材料的晶片作为加工对象物并用激光束扫描加工对象物的表面部来对表面部进行加热处理的激光退火装置。在文献1(日本特开2005-007415号公报)中,作为与第一实施方式所涉及的发明相关的技术公开了在激光焊接装置中利用红外线检测器检测焊接部位的温度来发现焊接缺陷的结构。

37.加工对象物有时会包含例如龟裂、异物的混入或较大的翘曲等异常。但是,以往,在使用激光加工装置对加工对象物进行加工时,无法检测出加工对象物中所包含的异常。文献1的技术为检测加工部分中是否产生了缺陷的技术,其并不检测加工对象物中所包含的异常。

38.第一实施方式所涉及的发明的目的在于提供一种在加工处理时能够检测出加工对象物中所包含的异常部位的激光加工装置。

39.接着,对第一实施方式的激光加工装置101进行说明。图1是表示本发明的第一实施方式所涉及的激光加工装置的结构图。图中,以实线表示激光束的光轴,以粗虚线表示热放射,以细虚线表示控制线及测定结果的输出线。

40.第一实施方式的激光加工装置101为将半导体元件材料的晶片作为加工对象物

141并对加工对象物141进行退火处理的激光退火装置。退火处理为使激光束扫描设定于加工对象物141的表面部的二维区域从而将加工对象物141的表面部加热至高温的处理。

41.激光加工装置101具备控制部110、激光光源121、扫描光学系统122、分光镜123、透镜124、透镜125、热辐射测定部126及工作台131。扫描光学系统122相当于本发明所涉及的扫描部的一例。

42.激光光源121例如为yag激光器等固体激光器或co2激光器等气体激光器,其输出照射到加工对象物141并将加工对象物141的被加工位置p100加热至高温的激光束。激光光源121也可以被称为激光振荡器。

43.扫描光学系统122例如包括加尔瓦诺镜,其例如能够朝向沿工作台131的上表面的两个方向改变激光束的照射位置(即,被加工位置p100)。

44.分光镜123反射激光光源121的输出波长的光而使包含热辐射的红外区域的光透过。

45.透镜124例如为fθ透镜,其使激光束聚焦在被加工位置。并且,透镜124从加工对象物的被加工位置p100聚集热辐射。

46.透镜125使被透镜124聚集并透过了分光镜123的热辐射聚焦于热辐射测定部126。

47.热辐射测定部126例如为红外线传感器,其测定输入到受光部的热辐射的强度。

48.工作台131为保持加工对象物141的台。工作台131构成为能够沿与激光束的光轴交叉的两个方向移动。

49.控制部110为具有存储有程序的存储装置、执行程序的cpu(central processing unit:中央处理器)、工作用存储器以及进行控制信号及检测信号的输入输出的i/o等的计算机。控制部110进行激光光源121的驱动控制和扫描光学系统122的驱动控制,并且热辐射测定部126的测定结果输入于控制部110。控制部110还具备显示部112和作为cpu执行程序而发挥功能的功能模块的判定部111。

50.判定部111根据输入到控制部110的热辐射的强度数据来进行加工对象物141中所包含的异常部位的判定。

51.显示部112为警告灯或能够显示图像的显示器,在判定为加工对象物141中存在异常部位的情况下,进行通知异常的显示。显示部112还显示输入到控制部110并被加工成二维图像的热辐射的强度数据(参考图4a及图4b)。

52.<加工处理>

53.图2是表示由控制部执行的加工处理的顺序的流程图。

54.图2的加工处理为对加工对象物141进行退火处理的同时检测加工对象物141有无异常及异常部位的处理。加工处理在加工对象物141配置在工作台131上的状态下开始。

55.若开始加工处理,则控制部110驱动激光光源121开始使激光束沿着加工对象物141的表面部进行扫描的扫描处理(步骤s101)。在此,从激光光源121输出的激光束经过扫描光学系统122、分光镜123及透镜124照射到加工对象物141的被加工位置p100,使得该部位加热至高温。而且,从加热至高温的被加工位置p100放射出热辐射,而该热辐射经过透镜124、分光镜123及透镜125聚焦在热辐射测定部126的受光部。热辐射测定部126输出与所接收的热辐射的强度相对应的测定结果(例如电压)。

56.若开始扫描,则控制部110进入步骤s102~s105的循环处理。在循环处理中,首先,

控制部110使激光束继续输出并且控制扫描光学系统122以将激光束的照射位置改变为预先设定的路径的下一个位置(步骤s102)。由此,将扫描路径中的下一个位置作为被加工位置p100而向该位置照射激光束,由此,从该位置放射出热辐射。接着,由热辐射测定部126测定热辐射的强度,该测定值输入于控制部110(步骤s103)。接着,控制部110将输入的热辐射的测定值与扫描位置建立对应关联之后进行存储(步骤s104)。接着,控制部110判别对预先设定的区域的扫描是否结束(步骤s105),若未结束,则使处理返回到步骤s102,若结束,则结束循环处理而进入下一个处理。

57.通过反复进行上述步骤s102~s105的循环处理,使激光束依次照射预先设定的整个二维区域,完成对加工对象物141的所设定的区域的退火处理。而且,将激光束照射到加工对象物141的各扫描位置上时的热辐射的强度的测定值输入于控制部110。

58.若结束循环处理,则控制部110根据所输入的热辐射的强度的测定值来判定加工对象物141有无异常。接着,示出采用了四个异常判定处理的例子。

59.在第1异常判定处理(步骤s106)中,控制部110对各扫描位置上的热辐射的测定值与识别异常的上限阈值及下限阈值中的一个或两个进行比较。而且,控制部110将具有超过上限阈值的测定值的扫描位置或具有低于下限阈值的测定值的扫描位置判定为异常部位。在晶片等加工对象物141中,若存在龟裂或异物的混入,则照射激光束而产生的高热会在存在龟裂或异物的部位以不同于正常的方式传递,因此热辐射的测定值会在该部位的周围变高或变低。因此,通过第1异常判定处理能够判定这些异常的部位。

60.图3a及图3b是表示通过图2的步骤s102~s105的循环处理而获取的热辐射的数据的一例的曲线图。

61.在第2异常判定处理(步骤s107)中,如图3a或图3b的曲线图所示,控制部110按照输入顺序对热辐射的测定值的数据中的各扫描位置的测定值与前段位置的测定值及后段位置的测定值进行比较。在此,“各扫描位置的测定值”相当于本发明所涉及的“激光束照射第1位置时的热辐射的强度”。“前段位置的测定值及后段位置的测定值”相当于本发明所涉及的“激光束照射第1位置的附近时的热辐射的强度”。在进行比较时,控制部110可以使用对测定值进行统计处理而得到的值进行比较,例如,计算出各扫描位置的测定值的移动平均并比较移动平均的值等。接着,控制部110将测定值急剧变化的扫描位置(例如,图3b的部位d101、d102)判定为异常部位。如上所述,在晶片等加工对象物141中,若存在龟裂或异物的混入,则照射激光束而产生的高热会在存在龟裂或异物的部位以不同于正常的方式传递。因此,在该部位的周围,热辐射的测定值容易产生急剧变化。若没有异常,则如图3a所示,不会出现测定值的急剧变化。因此,通过第2异常判定处理能够判定这些异常的部位。

62.图4a及图4b表示通过图2的步骤s108而二维排列的热辐射的数据的一例。图4a及图4b表示使激光束沿x轴方向进行扫描并且使这种扫描沿y轴方向错开位置的同时进行多次这种扫描而测定出各扫描位置的热辐射的强度时的数据。在图4a及图4b中,由颜色的深浅来表示热辐射的强度。

63.在第3异常判定处理(步骤s108、s109)中,控制部110首先按照扫描位置而二维排列一系列热辐射的测定值的数据(步骤s108)。由此,如图4a或图4b所示,以与投影有加工对象物141的表面部的x-y坐标的位置建立有关联的方式表示按照时间顺序输入的一系列热辐射的测定值。

64.接着,控制部110根据与x-y坐标的位置建立有对应关联的热辐射的测定值的数据来对各扫描位置的测定值与其附近位置的测定值进行比较(步骤s109)。在进行比较时,控制部110可以使用对测定值进行统计处理而得到的值进行比较,例如计算出各扫描位置的测定值的移动平均并比较移动平均的值等。在步骤s109中,控制部110不仅在激光束的扫描方向(x轴方向)上判定是否存在热辐射的强度急剧变化的部位,在与激光束的扫描方向(x轴方向)交叉的方向(y轴方向)上也判定是否存在热辐射的强度急剧变化的部位。接着,控制部110将在x-y的二维坐标上存在测定值的急剧变化的扫描位置(例如,图4b的部位d103、d104)判定为异常部位。如上所述,在晶片等加工对象物141中,若存在龟裂或异物的混入,则热辐射的测定值在该部位的周围容易急剧变化。例如,部位d103为在晶片中存在刮痕的部位,部位d104为有异物的部位。若没有异常,则不会产生图4b所示的热辐射的测定值急剧变化的部位。通过第3异常判定处理,在这种异常的部位存在于激光束的扫描路径上或在其与相邻的扫描路径之间的情况下,能够判定这些异常的部位。

65.在第4异常判定处理(步骤s110)中,首先,控制部110根据展开于x-y坐标上的热辐射的测定值的数据来分析x-y坐标上的测定值的分布。而且,分析在测定值的分布中是否存在特定的特征,并根据该分析结果来判定加工对象物的翘曲的类型、翘曲的位置或翘曲的大小。在分析处理中,控制部110可以预先存储具有若干个类型的翘曲的多个加工对象物的热辐射的测定值的分布数据作为基准数据,并计算出这些基准数据与热辐射的测定值的分布之间的共同性来进行分布的分析。若在晶片中存在翘曲,则激光束的照射位置会按照翘曲的类型而沿高度方向变化,因此翘曲的类型会出现在热辐射的测定值的分布图案中。因此,通过第4异常判定处理能够判定加工对象物141的翘曲异常。

66.若结束异常判定处理,则控制部110判别判定结果是否有异常,若有异常,则通过例如数据输出、显示输出或打印输出等来输出异常的种类和异常部位(步骤s112)。在输出时,也可以利用图像来表示异常部位。

67.另外,当加工对象物141为带图案的晶片时,即使在图案的边界等正常的部位,热辐射的强度也会急剧变化。在这种情况下,通过利用图像表示异常部位,工作人员能够通过对图像与晶片的图案进行比较来区分本来的异常部位和图案边界等正常的部位。或者,在图案的边界等虽然没有异常但热辐射的强度却急剧变化的位置已知时,可以将这些信息预先存储于控制部110。而且,控制部110可以构成为,根据这些信息从异常的判定部位中去除虽然没有异常但热辐射的强度却急剧变化的部位。

68.若控制部110在步骤s112中进行了异常的输出或者在步骤s111中判定为没有异常,则结束图2的加工处理。

69.如上,根据第一实施方式的激光加工装置101,不仅能够使激光束在加工对象物141上进行扫描而进行加工处理,而且在加工处理时还能够判定加工对象物141中有无异常部位。因此,无需仅为了检查而浪费时间,能够与加工处理并行地发现加工对象物141的异常部位。由此,能够从制造工艺中去除存在异常的加工对象物从而能够提高最终产品的成品率。

70.并且,根据第2异常判定处理(步骤s107)和第3异常判定处理(步骤s108),对各扫描位置的热辐射的测定值与其附近的热辐射的测定值进行比较从而判定异常部位。因此,即使在根据加工对象物的种类或厚度等而热辐射的测定值整体上变高或变低导致无法规

定能够识别异常的测定值的阈值的情况下,也能够判定加工对象物的异常部位。

71.以上,对本发明的第一实施方式进行了说明。但是,本发明并不只限于上述第一实施方式。例如,在上述第一实施方式中,以与退火处理并行地判定加工对象物141的异常部位的结构为例进行了说明。但是,只要是使激光束在加工对象物141的表面部进行扫描来进行的加工处理,也可以与除了退火处理以外的处理并行地进行判定异常部位的处理。并且,在上述第一实施方式中,作为本发明所涉及的扫描部,示出了改变激光束的照射位置的扫描光学系统122。但是,本发明所涉及的扫描部也可以为通过移动加工对象物141来改变加工对象物141的激光束照射位置的结构。此外,在上述第一实施方式中,作为加工对象物,示出了半导体元件材料的晶片,作为异常,示出了晶片的龟裂、混入异物或翘曲。但是,作为加工对象物,也可以使用电子基板等各种结构。并且,作为检测的异常,例如也可以适用附着于加工对象物的表面的异物等各种异常。此外,在不脱离发明宗旨的范围内,也可以适当改变第一实施方式所示的细节。

72.以下,对第一实施方式所示的若干个发明进行记载。

73.<发明1>

74.一种激光加工装置,其具备:

75.扫描部,其改变加工对象物的激光束的照射位置;

76.热辐射测定部,其测定照射有所述激光束的所述加工对象物的热辐射的强度;及

77.判定部,其根据所述热辐射测定部所测定出的热辐射的强度来判定所述加工对象物的异常部位。

78.<发明2>

79.根据发明1所述的激光加工装置,其中,

80.所述判定部根据激光束照射所述加工对象物的第1位置时的热辐射的强度与激光束照射所述第1位置的附近时的热辐射的强度的比较来判定所述第1位置或所述第1位置的附近有无异常。

81.<发明3>

82.根据发明1或发明2所述的激光加工装置,其中,

83.所述加工对象物为半导体元件材料的晶片,

84.所述扫描部改变所述激光束的照射位置来对所述加工对象物的表面部进行退火处理,

85.所述判定部判定所述加工对象物的龟裂、异物的混入或翘曲。

86.<第一实施方式所示的发明的效果>

87.根据上述发明,能够在进行加工处理时检测出加工对象物中所包含的异常部位。

88.(第二实施方式)

89.作为激光加工装置,有将半导体元件材料的晶片作为加工对象物而对加工对象物进行退火处理的激光退火装置。并且,激光加工装置中有将具有树脂层和金属层的基板作为加工对象物并使用激光束对加工对象物进行钻孔的激光钻孔装置、对加工对象物进行焊接的激光焊接装置等。这种激光加工装置一般具有测定激光光源的输出功率的功率测定部(例如,参考文献3:日本特开2013-233556号公报)。而且,在进行加工处理之前,由功率测定部测定激光束的功率并通过反馈控制来调整激光光源的输出。并且,作为与第二实施方式

所涉及的发明相关的技术,在文献4(日本特表平11-508322号公报)中示出了在使用了辐射加热器的激光烧结装置中利用红外线传感器来监视靶表面的温度的技术。

90.在激光加工装置中,优选将照射到加工对象物的激光束的功率调整为设定功率。本发明人进行研究发现,照射到加工对象物的激光束的功率会因激光光源的输出误差、透镜或反射镜的污浊或位置偏离等光学系统的误差的主要原因及功率测定部的测定误差而发生变化。其中,只要功率测定部的测定准确地进行,则能够将激光光源的输出误差调整在允许范围内。并且,光学系统的误差的主要原因可以通过检查激光束的光束形状来发现。另一方面,在以往的激光加工装置中,没有检测功率测定部的测定误差的机构,存在若功率测定部出现比较大的测定误差则照射到被加工位置的激光束的功率的误差会变大的问题。作为一例,功率测定部的测定误差因周围温度的变化而产生。

91.第二实施方式所涉及的发明的目的在于提供一种在功率测定部产生了超过允许范围的测定误差时能够检测出该误差的激光加工装置。

92.接着,对第二实施方式的激光加工装置201进行说明。图5是表示本发明的第二实施方式所涉及的激光加工装置的结构图。在图5中,以实线或双点划线表示激光束的光轴,以粗虚线表示热辐射,以细虚线表示控制线及测定结果的输出线。

93.第二实施方式的激光加工装置201为将半导体元件材料的晶片作为加工对象物241而向加工对象物241照射激光束来进行退火处理的激光退火装置。激光加工装置201具备控制部210、激光光源221、扫描光学系统222、分光镜223、透镜224、透镜225、热辐射测定部226、工作台231、图像传感器232、全反射镜233、功率测定部234及检查用的加工对象物238。

94.激光光源221例如为yag激光器等固体激光器、co2激光器等气体激光器或ld(laser diode:激光二极管)等半导体激光器,且其输出照射到加工对象物241并将加工对象物241的被加工位置p200加热至高温的激光束。激光光源221也可以被称为激光振荡器。

95.扫描光学系统222例如包括加尔瓦诺镜,其例如能够朝向沿工作台231的上表面的两个方向改变激光束的照射位置(即,被加工位置p200)。另外,也可以采用如下结构,即,省略扫描光学系统222,并通过使保持加工对象物241的工作台231移动而使激光束的照射位置和加工对象物241相对移动。

96.分光镜223反射激光光源221的输出波长的光而使包含热辐射的红外区域的光透过。

97.透镜224例如为fθ透镜,其使激光束聚焦在被加工位置。并且,透镜224从加工对象物的被加工位置p200聚集热辐射。

98.透镜225使被透镜224聚集并透过了分光镜223的热辐射聚焦于热辐射测定部226。

99.热辐射测定部226例如为红外线传感器,其测定输入到受光部的热辐射的强度。

100.工作台231为保持加工对象物241的台,且其构成为,能够沿与激光束的光轴交叉的两个方向移动。工作台231在与保持加工对象物241的区域不同的部位保持图像传感器232及全反射镜233。并且,工作台231在与加工对象物241相同的高度保持有检查用的加工对象物238。

101.图像传感器232例如为ccd(charge coupled device:电荷耦合器件)摄像机等,其通过工作台231的驱动而能够移动至激光束的照射位置(从透镜224照射过来的激光束的光

轴位置)。图像传感器232在激光束的照射位置上拍摄激光束的光束形状。光束形状意味着激光束的光束点(beam spot)内的强度分布,也被称为光束分布(beam profile)。在图5中,以双点划线表示图像传感器232移动至激光束的照射位置时的激光束的光轴。

102.全反射镜233通过工作台231的驱动而能够移动至激光束的照射位置(从透镜224照射过来的激光束的光轴位置)。全反射镜233在激光束的照射位置上反射激光束并将其送至功率测定部234。在图5中,以双点划线表示全反射镜233移动至激光束的照射位置时的激光束的光轴。

103.图6是表示功率测定部的输出的一例的曲线图。

104.功率测定部234又被称作功率计,其接受激光束并测定激光束的功率。功率是指激光束的每单位时间的能量。作为功率测定部234,例如可以使用具有将激光束转换为热的受光面并且根据受光面的温度测定激光束的功率的热传感器(thermal sensor)。如图6所示,就功率测定部234而言,接受激光束并经过少许时间后其输出变得稳定,并以稳定的状态输出表示激光束的功率的测量结果。功率测定部234会因周围温度而产生误差,例如,即使激光束的功率相同,如图6所示,在周围温度为22℃时和26℃时的输出不同。通常,激光加工装置201在控制为所设定的周围温度的环境下运转,因此在很多情况下,功率测定部234的基于周围温度的测定误差不会变大。但是,在出现了异常时,功率测定部234的测定误差有时会因周围温度或其他主要原因而变大。

105.检查用的加工对象物238通过工作台231的驱动而能够移动至照射激光束的被加工位置p200。检查用的加工对象物238为模拟的加工对象物,其在检查功率测定部234是否产生了较大的测定误差时使用。在检查功率测定部234时,每次使用同一个加工对象物238。但是,也可以定期或任意时刻将检查用的加工对象物238替换为新的加工对象物。检查用的加工对象物238的厚度、宽度及长度可以与实际的加工对象物241不同。检查用的加工对象物238实际上不进行加工,但是,以与加工对象物238相同的方式照射激光束,因此在本说明书中称之为加工对象物。另外,若检查用的加工对象物使用与实际的加工对象物241相同的材料,则能够提高检查精确度,但是,只要是通过激光束的照射而产生与实际的加工对象物241类似的温度上升的材料均可使用,无需一定要使用与实际的加工对象物241相同的材料。

106.控制部210为具有存储有程序的存储装置、执行程序的cpu(central processing unit:中央处理器)、工作用存储器以及进行控制信号及检测信号的输入输出的i/o等的计算机。控制部210进行激光光源221的驱动控制、工作台231的驱动控制及扫描光学系统222的驱动控制。另外,热辐射测定部226的测定值、图像传感器232的拍摄结果、功率测定部234的测定结果及热辐射测定部226的测定结果输入于控制部210。并且,控制部210在加工对象物241的加工处理之前的适当的时刻执行包括激光光源221的功率调整在内的调整处理。

107.控制部210还具备存储部213、显示部214、作为cpu执行程序而发挥功能的功能模块的判定部211及数据处理部212。显示部214为警告灯或能够显示图像的显示器,若在调整处理中判定为异常,则进行警告的显示。关于判定部211、数据处理部212及存储部213的功能,将在后面进行叙述。

108.<基准数据获取处理>

109.图7是表示由控制部执行的基准数据获取处理的顺序的流程图。

110.基准数据获取处理是为了判断功率测定部234的测定误差是否在允许范围内而预先获取必要的基准数据的处理。基准数据获取处理在从激光加工装置201的光学系统消除尘土、污浊或位置偏离等误差主要原因并且保证周围温度等环境参数满足预先设定的条件的状态下执行。若达到这样的状态,则用户向控制部210输入基准数据获取处理的开始指令,由此,控制部210开始图7的基准数据获取处理。

111.若开始基准数据获取处理,则首先控制部210使激光束照射检查用的加工对象物238来执行测定热辐射的处理(步骤s201)。具体而言,首先,控制部210驱动工作台231而将检查用的加工对象物238移动至激光束的照射位置。其次,控制部210驱动激光光源221使激光束射出。如此一来,激光束经过扫描光学系统222、分光镜223及透镜224照射到加工对象物238,对加工对象物238的被加工位置p200进行加热。若被加工位置被加热,则从被加工位置产生与加热量相对应的热辐射,该热辐射经过透镜224、分光镜223及透镜225入射到热辐射测定部226。热辐射测定部226测定热辐射的强度,该测定结果输入于控制部210。将在步骤s201的测定处理中获取的热辐射的测定值表示为“p201”。

112.另外,在步骤s201的测定处理中,加工对象物238的热辐射的强度有时会根据激光束的照射持续时间及热辐射的测定时刻而发生变化。在这种情况下,控制部210可以将激光束的照射持续时间及热辐射的测定时刻设为预先设定的值后进行热辐射的测定处理。或者,控制部210也可以将激光束的照射持续时间设为恒定并将测定期间中的热辐射的最大值或平均值等统计值作为测定结果而获取。

113.其次,控制部210进行激光束的功率的测定处理(步骤s202)。具体而言,首先,控制部210驱动工作台231而将全反射镜233移动至激光束的照射位置。其次,控制部210以与步骤s201时相同的功率设定来驱动激光光源221。如此一来,激光束经过扫描光学系统222、分光镜223、透镜224及全反射镜233入射到功率测定部234。功率测定部234测定激光束的功率并输出测定结果,该测定结果输入于控制部210。控制部210例如使激光束持续输出规定时间并将功率测定部234的输出变得稳定后的值作为测定结果而获取即可。将在步骤s202的测定处理中获取的功率的测定值表示为“p202”。

114.接着,控制部210将在步骤s201中获取的热辐射的强度的测定值p201与在步骤s202中获取的激光束的功率的测定值p202的组合作为1组基准数据di=(p201、p202)而进行保存(步骤s203)。

115.控制部210还通过步骤s204的判别处理,例如改变着激光光源221的功率而反复进行多次步骤s201~s203的循环处理。通过这种多次的循环处理来获取多个基准数据d201、d202、d203、d204

……

。

116.图8是表示存储于存储部的测定值的正常范围的一例的图。

117.若获取了基准数据,则接着在控制部210中,数据处理部212对基准数据d201、d202、d203、d204

……

加上允许误差而确定测定值的正常范围(步骤s205)。例如,假设如图8所示获取了四个基准数据d201~d204的情况。此时,数据处理部212根据多个基准数据d201~d204计算出表示热辐射的强度与激光束的功率之间的相关关系的回归直线l201,并对回归直线l201加上允许误差而确定正常范围w201。

118.另外,在上述例子中,对数据处理部212根据多个基准数据d201、d202、d203、d204

……

确定正常范围w201的情况进行了说明,但是,数据处理部212也可以仅根据一个基

准数据d201确定正常范围。此时,数据处理部212例如可以对热辐射的强度的测定值p201与功率测定部234的测定值p202之比“p201/p202”加上允许误差而确定正常范围,例如“(p201/p202)

±

10%”等。

119.若数据处理部212确定了测定值的正常范围,则将表示正常范围的数据存储于存储部213(步骤s206)。而且,控制部210结束基准数据获取处理。

120.<调整处理>

121.图9是表示由控制部执行的激光加工装置的调整处理的流程的流程图。

122.调整处理为在加工处理之前确认激光束是否以所设定的光束形状及所设定的功率照射到加工对象物241的处理。例如,定期或批量处理多个加工对象物241之前等适当的时刻执行调整处理。若用户在适当的时刻将调整处理的开始指令输入到控制部210,则控制部210开始图9的调整处理。

123.若开始调整处理,则首先控制部210执行激光束的功率调整处理(步骤s211)。具体而言,首先,控制部210驱动工作台231而使全反射镜233移动至激光束的照射位置。其次,控制部210以所设定的功率驱动激光光源221并获取功率测定部234的测定结果。而且,在测定结果偏离了所设定的功率的情况下,控制部210调整激光光源221的设定功率以使功率测定部234的测定值变成与设定值相等。

124.接着,控制部210执行确认激光束的光束形状的处理(步骤s212)。具体而言,首先,控制部210驱动工作台231而使图像传感器232移动至激光束的照射位置。其次,控制部210驱动激光光源221而照射激光束并获取图像传感器232的拍摄结果。接着,控制部210对预先设定的光束形状与拍摄结果进行比较,若比较的结果差异在允许范围内,则控制部210判断为正常,若差异超过了允许范围,则控制部210判断为异常。

125.若已进行了光束形状的确认,则控制部210判别其结果(步骤s213),若判断为异常,则使显示部214显示异常的判定结果及警告(步骤s217),并且进入错误处理。通过警告显示,用户可以进行光学系统的污浊或位置偏离等的检修,从而能够修正光束形状的异常。

126.另一方面,若光束形状的确认结果为正常,则控制部210进入功率测定部234的检查处理(步骤s214~s216)。即,首先,控制部210向检查用的加工对象物238照射激光束而执行热辐射的测定处理(步骤s214)。将此时所获取的测定值表示为“p201”。步骤s214的处理与上述步骤s201的处理相同。

127.接着,控制部210执行激光束的功率的测定处理(步骤s215)。将此时所获取的测定值表示为“p202”。步骤s215的处理与上述步骤s202的处理相同。在步骤s215中驱动的激光光源221的设定功率设为与在步骤s214中驱动的激光光源221的设定功率相同。

128.若获取了测定值,则接着在控制部210中对由判定部211获取的数据d=(p201、p202)与存储于存储部213的表示正常范围w201的数据(参考图8)进行比较。接着,判定部211判定数据d是否包含于正常范围w201(步骤s216)。

129.在步骤s216进行判定的结果,若数据d包含于正常范围w201,则控制部210不进行异常警告而结束调整处理。此时,用户可以判断为正常地进行了激光加工装置201的调整从而能够进入加工对象物241的加工处理。

130.另一方面,在步骤s216中由判定部211进行判别的结果,若数据d不在正常范围w201,则控制部210使显示部214进行异常警告显示(步骤s217),并进入错误处理。此时,用

户可以通过警告显示判断激光加工装置201的调整不正常,并且,例如可以停止激光加工装置201并调查在哪个部分存在异常及其原因。由此,能够避免在存在异常的状态下对加工对象物进行加工处理导致成品率降低。

131.如上,根据第二实施方式的激光加工装置201,在调整处理中,判定激光束的功率的测定值“p201”与热辐射的测定值“p202”的组合数据d=(p201、p202)是否在正常范围内。由此,在功率测定部234出现超过允许范围的测定误差时,能够检测出该情况。

132.并且,根据第二实施方式的激光加工装置201,具有检查用的模拟的加工对象物238,并在多次的检查处理中每次使用相同的加工对象物238进行功率测定部234的检查处理。因此,能够避免受到加工对象物238的个体差异的影响而在热辐射的测定值“p202”出现差异并基于该差异错误地判定功率测定部234出现异常。

133.并且,根据第二实施方式的激光加工装置201,数据处理部212根据在图7的基准数据获取处理中获取的基准数据d201、d202、d203、d204

……

来计算出组合数据d的正常范围,并将表示正常范围的数据存储于存储部213。因此,即使在激光加工装置201的使用环境或使用条件发生变化的情况等下,通过重新获取基准数据来更新正常范围的数据,能够进行功率测定部234的准确的检查。

134.以上,对本发明的第二实施方式进行了说明。但是,本发明并不只限于上述第二实施方式。例如,在上述第二实施方式中,对将本发明适用于激光退火装置的例子进行了说明。但是,本发明同样能够适用于激光钻孔装置、激光焊接装置等各种激光加工装置。并且,在上述第二实施方式中,作为加工对象物,示出了半导体元件材料的晶片,并说明了检查用的加工对象物为由与实际的加工对象物相同的材料制成且为模拟的结构的情况。但是,检查用的加工对象物也可以由与实际的加工对象物不同的材料以专用于检查目的制造出的加工对象物。此时,可以将加工对象物称作检查用的激光照射对象物。并且,在上述第二实施方式中,对通过调整激光光源221的功率来调整被加工位置p200的激光束的功率的情况进行了说明。但是,也可以采用在激光束所通过的光学系统中调整激光束的衰减率而调整被加工位置p200的激光束的功率的结构,从而代替调整激光光源221的功率。此外,在不脱离发明宗旨的范围内,也可以适当改变第二实施方式所示的细节。

135.以下,对第二实施方式所示的若干个发明进行记载。

136.<发明1>

137.一种激光加工装置,其具备:

138.功率测定部,其测定从激光光源射出的激光束的功率;

139.热辐射测定部,其测定照射有激光束的加工对象物的热辐射的强度;及

140.判定部,其判定由所述功率测定部测定出的激光束的功率与由所述热辐射测定部测定出的热辐射的强度的组合是否包含于规定的范围内。

141.<发明2>

142.根据发明1所述的激光加工装置,其中,

143.至少在多次的所述功率测定部的检查处理中,所述热辐射测定部测定每次向同一个加工对象物照射了激光束时的热辐射的强度。

144.<发明3>

145.根据发明1或发明2所述的激光加工装置,其还具备显示所述判定部的判定结果的

显示部。

146.<发明4>

147.根据发明1至发明3中任一项所述的激光加工装置,其中,

148.所述规定的范围表示激光束的功率与热辐射的强度的组合的正常范围。

149.<发明5>

150.根据发明1至发明4中任一项所述的激光加工装置,其具备:

151.数据处理部,其根据由所述功率测定部测定出的激光束的功率与由所述热辐射测定部测定出的热辐射的强度的多个组合数据计算出所述规定的范围;及

152.存储部,其存储由所述数据处理部计算出的表示所述规定的范围的数据。

153.<第二实施方式所示的发明的效果>

154.根据上述发明,能够提供一种在功率测定部出现了超过允许范围的测定误差时能够检测出该测定误差的激光加工装置。

155.(第三实施方式)

156.以往,有一种激光加工装置,其通过激光束的照射加热被加工位置来对加工对象物进行加工。激光加工装置中包含将半导体元件材料的晶片作为加工对象物并使用激光束对加工对象物的表面部进行退火处理的激光退火装置。在文献5(日本特开2000-200760号公报)中示出了一种激光退火装置,其具备测定激光束的能量的传感器和能够改变激光束的透射率的衰减器,并且根据激光束的能量的测定值来控制衰减器。在文献6(日本特开2001-338893号公报)中示出了一种激光退火装置,其具备测定激光束的光束形状的传感器和能够改变激光束的透射率的衰减器,并且根据激光束的每单位面积的强度来控制衰减器。

157.在通过激光束的照射加热被加工位置来进行加工的激光加工装置中,优选适当地控制照射了激光束时的被加工位置的温度。在文献5及文献6的技术中,欲通过将激光束的强度控制为恒定来提高被加工位置的加工品质或加工的稳定性。

158.然而,本发明人等进行研究发现,即使向加工对象物照射强度恒定的激光束,被加工位置的温度有时也会不一致。例如,在使激光束沿着加工对象物的表面部进行扫描从而对加工对象物进行退火处理的激光退火装置中,即使用强度恒定的激光束进行扫描,扫描路径折返的加工对象物的边缘部分的温度会成为相比其他部分的温度更高的温度。并且,若激光束的光束形状为左右非对称,则在朝向左侧扫描激光束时和朝向右侧扫描激光束时,被加工位置的温度不均有时会产生差异。并且,通常,因加工对象物的表面部的状态,即使以恒定的强度照射激光束,被激光束加热的温度有时也会产生差异。

159.第三实施方式所涉及的发明的目的在于提供一种能够适当地控制被加工位置的加热温度的激光加工装置。

160.接着,对第三实施方式的激光加工装置301进行说明。图10是表示本发明的第三实施方式所涉及的激光加工装置的结构图。在图10中,以实线或双点划线表示激光束的光轴,以粗虚线表示热辐射,以细虚线表示控制线及测定结果的信号线。

161.第三实施方式的激光加工装置301为将半导体元件材料的晶片作为加工对象物341并向加工对象物341照射激光束来进行退火处理的激光退火装置。激光加工装置301具备控制部310、激光光源321、作为透射率改变部的衰减器322、作为扫描部的扫描光学系统

323、分光镜324、透镜325、透镜326、热辐射测定部327、工作台331、全反射镜333及功率计334。

162.激光光源321例如为yag激光器等固体激光器或co2激光器等气体激光器,其输出将加工对象物341的表面部加热至高温的激光束。激光光源321输出波长在可见光波长区域的上界限(例如,波长808nm)的近红外光束。激光光源321也可以被称为激光振荡器。

163.衰减器322为能够改变激光束的透射光量的模块。衰减器322根据控制信号来改变激光束的反射率或吸收率,从而能够连续地改变激光束的透射光量。

164.扫描光学系统323例如包括加尔瓦诺镜,其例如能够朝向沿工作台331的上表面的两个方向改变激光束的照射位置(即,被加工位置p300)。

165.分光镜324反射激光光源321的输出波长的光而使包含热辐射的红外区域的光透过。透过的红外区域的波长例如为2~3μm等,其被设定为红外区域中被加工对象物341(例如单晶晶片)吸收少的波长。

166.透镜325例如为fθ透镜,其使激光束聚焦在加工位置。并且,透镜325从加工对象物的被加工位置p300聚集热辐射。

167.透镜326使被透镜325聚集并透过了分光镜324的热辐射聚焦于热辐射测定部327。

168.热辐射测定部327例如为红外线传感器,其测定输入到受光部的热辐射的强度。

169.工作台331为保持加工对象物341的台,其构成为,能够沿与激光束的光轴交叉的两个方向移动。工作台331在与保持加工对象物341的区域不同的部位保持全反射镜333。

170.全反射镜333通过工作台331的驱动而能够移动至激光束的照射位置(从透镜325照射过来的激光束的光轴位置)。全反射镜333在激光束的照射位置上反射激光束并将其送至功率计334。在图10中,以双点划线表示全反射镜333移动至激光束的照射位置时的激光束的光轴。

171.功率计334接受激光束并测定激光束的功率。功率是指激光束的每单位时间的能量。

172.控制部310为具有存储有程序的存储装置、执行程序的cpu(central processing unit:中央处理器)、工作用存储器、进行控制信号及检测信号的输入输出的i/o以及各种功能电路的计算机。控制部310进行激光光源321的驱动控制、扫描光学系统323的驱动控制及衰减器322的控制。另外,热辐射测定部327的测定值及功率计334的测定值输入于控制部310。控制部310相当于本发明所涉及的判定部的一例,其根据热辐射测定部327的测定值及功率计334的测定值来判定衰减器322的状态。

173.图11是表示控制部的内部结构的一部分的框图。

174.控制部310还具有目标值设定部311和反馈控制部312。

175.目标值设定部311计算出在加工处理中从加工对象物放射的热辐射的目标值。热辐射的目标值例如设定为与加工对象物的理想的加热温度相对应的恒定值。或者,在理想的加热温度因扫描位置而不同时,热辐射的目标值也可以设定为根据扫描位置而变化的值。理想的加热温度可以包含于由用户输入到控制部310的加工数据中,也可以由目标值设定部311根据加工数据中所包含的各种参数计算出理想的加热温度。加工数据为规定了向加工对象物的哪个部位如何照射激光束的数据,由用户制作加工数据。目标值设定部311在激光束照射到加工对象物的扫描期间向反馈控制部312输出目标值。

176.由目标值设定部311设定的目标值和热辐射测定部327的测定值输入于反馈控制部312。反馈控制部312根据所输入的目标值与测定值之差进行反馈处理以使该差变小,从而生成衰减器控制信号。衰减器控制信号送至衰减器322,由衰减器322控制透射激光束的量。反馈控制部312例如也可以构成为通过pid(proportional-integral-differential:比例积分微分)控制来生成衰减器控制信号。

177.<动作说明>

178.根据上述结构的激光加工装置301,首先,在加工对象物341的退火处理之前的阶段进行激光光源321的输出调整。在进行输出调整时,使工作台331移动以使全反射镜333配置于激光束的照射位置,衰减器322被控制为规定的透射率(例如100%)。接着,控制部310使激光束从激光光源321射出,并且获取功率计334的测定值,调整激光光源321的输出以使激光束的功率成为设定值。

179.接着,在保持于工作台331的加工对象物341配置于激光束的照射位置的状态下,开始加工对象物341的退火处理。在退火处理中,通过控制部310的控制,从激光光源321射出激光束。如此一来,激光束经由衰减器322、扫描光学系统323、分光镜324及透镜325照射到加工对象物341的被加工位置p300。若照射有激光束,则加工对象物341的被加工位置p300被加热,从被加工位置p300放射出热辐射。该热辐射经由透镜325、分光镜324及透镜326而送至热辐射测定部327,热辐射测定部327测定热辐射的量。控制部310使激光光源321持续驱动的同时控制扫描光学系统323,从而使激光束的照射位置沿着设定成加工数据的扫描路径改变。

180.在使激光光源321持续驱动的期间,反馈控制部312获取热辐射测定部327的测定值和由目标值设定部311设定的目标值,以使这些值的差变小的方式生成衰减器控制信号。接着,根据衰减器控制信号来控制通过衰减器322的激光束的透射量,由此调整照射到被加工位置p300的激光束的功率,将被加工位置p300的加热温度控制为接近预先设定的理想的温度。

181.在此,对未进行这种控制的状态下进行了退火处理时从加工对象物341放射的热辐射量进行说明。

182.图12a及图12b是表示用强度恒定的激光束扫描晶片的表面部的情况下测定出的温度分布的一例的图,图12a是晶片整体的图,图12b是范围c的放大图。在图12a及图12b中,以颜色的深浅来表示温度的高低。颜色深的一方表示低温。图12a及图12b的例子表示扫描路径l301沿x方向延伸、多个扫描路径l301沿y方向排列、激光束沿着这些扫描路径l301进行扫描的情况。激光束的照射位置在各扫描路径l301的端部折返而移动到相邻的扫描路径l301,相邻的两个扫描路径l301的扫描方向彼此相反。

183.在这种扫描模式中,即使激光束的强度恒定,如图12a所示,加工对象物341的边缘部分的温度变得相比中央部的温度更高。这是因为,如图12b所示,在加工对象物341的边缘部,激光束从中央朝向端部进行扫描之后,在该周边残留有热量的期间,激光束沿着相邻的扫描路径l301从端部朝向中央进行扫描。即,可以认为激光束的热量与残留热量相加。

184.图13表示与三个扫描模式相对应的热辐射的测定值的曲线图。图14a是表示图13的三个扫描模式中“plus”扫描模式的说明图,图14b是表示“minus”扫描模式的说明图,图14c是表示“raster”扫描模式的说明图。在图13的各曲线图中,纵轴表示热辐射测定部327

的传感器电压,横轴表示测定no.。测定no.是按照时间顺序给各测定值附加的序列号。图13的三个曲线分别表示在图14a~图14c的扫描模式中测量出的测定值。

185.上述图12a及图12b的例子相当于适用了图14c的扫描模式时的例子。若按照时间顺序排列热辐射的测定值,则成为图13的“raster”的曲线图。图13的下降部位n301~n303表示从一个直线状的扫描路径l301移动到相邻的直线状的扫描路径l301的时刻。由图13的“raster”的曲线图可知,扫描路径l301刚折返之后热辐射变高。

186.并且,如图14a及图14b所示,即使采用朝向一个方向(“plus”)的扫描模式或朝向相反方向(“minus”)的扫描模式,若激光束的强度恒定,则如图13所示,热辐射的量也不会变得均匀。另外,由图13的曲线图可知,在朝向一个方向的扫描和朝向相反方向的扫描中,热辐射的出现方式存在差异。这是因为,激光束的光束形状在沿扫描方向的一方和另一方不完全对称,根据激光束的扫描方向,照射到同一点的激光束的强度的随时间变化的类型存在差异。光束形状意味着激光束的光束点内的强度分布,又被称为光束分布。

187.如此,在利用功率恒定的激光束进行了退火处理时,根据扫描模式或扫描方向,加工对象物表面部的加热温度会变得不均匀。

188.另一方面,根据第三实施方式的激光加工装置301,通过基于热辐射的测定值的反馈控制,控制照射到被加工位置p300的激光束的光量,以使热辐射的测定值接近目标值。由此,图12a至图13所示的加工对象物的表面部的加热温度的不均匀性得到降低,能够实现适当的加热处理,例如能够使各部的加热温度接近均匀等。

189.如上,根据第三实施方式的激光加工装置301,通过基于热辐射的测定值的衰减器322的控制,能够将加工对象物341的被加工位置p300加热处理为适当的温度。由此,能够以适当的加热温度(例如,能够使加工对象物341的表面部的各部成为均匀的加热温度等)对加工对象物341的表面部的各部进行退火处理。

190.并且,根据第三实施方式的激光加工装置301,反馈控制部312根据目标值与热辐射的测定值之差来控制衰减器322,因此通过目标值的设定能够轻松地改变加热温度的设定。

191.以上,对本发明的第三实施方式进行了说明。但是,本发明并不只限于上述第三实施方式。例如,在上述第三实施方式中,对激光退火装置应用了本发明的结构为一例进行了说明。但是,本发明也同样能够适用于照射激光束来进行焊接或软钎焊(soldering)的激光焊接装置或激光软钎焊装置。另外,本发明还能够适用于照射激光束在基板上形成孔的激光钻孔装置。激光钻孔装置例如向一个部位照射多次激光脉冲而形成孔,此时,可以根据第1次激光脉冲输出时所测定出的热辐射的量来控制第2次以后的激光束的透射量。通过这种控制,在激光束所产生的加热量根据形成孔的基板的位置而脱离适当的值时,可以将第2次以后的激光束所产生的加热量设为适当的值以均匀的品质形成各孔。

192.并且,在上述第三实施方式中,作为扫描部,示出了改变激光束的照射位置的扫描光学系统323。但是,本发明所涉及的扫描部也可以为通过移动加工对象物341来改变激光束的照射位置的结构。此外,在不脱离发明宗旨的范围内,也可以适当改变实施方式所示的细节。

193.以下,对第三实施方式所示的若干个发明进行记载。

194.<发明1>

195.一种激光加工装置,其具备:

196.透射率改变部,其能够改变激光束的透射率;

197.热辐射测定部,其测定通过了所述透射率改变部的激光束所照射的加工对象物的热辐射;及

198.控制部,其根据由所述热辐射测定部测定出的热辐射的测定值来控制所述透射率改变部中的激光束的透射率。

199.<发明2>

200.根据发明1所述的激光加工装置,其还具备扫描部,该扫描部改变加工对象物的所述激光束的照射位置,

201.所述激光加工装置进行加工对象物的退火处理。

202.<发明3>

203.根据发明1或发明2所述的激光加工装置,其中,

204.所述控制部具有反馈控制部,所述反馈控制部根据热辐射的目标值与所述热辐射的测定值之差来生成向所述透射率改变部输出的控制信号。

205.<第三实施方式所示的发明的效果>

206.根据第三实施方式所涉及的发明,可得到能够适当地控制被加工位置的加热温度的效果。

207.产业上的可利用性

208.本发明能够应用于激光加工装置。

209.符号说明

210.101-激光加工装置,110-控制部,111-判定部,112-显示部,121-激光光源,122-扫描光学系统,123-分光镜,124、125-透镜,126-热辐射测定部,131-工作台,141-加工对象物,p100-被加工位置,201-激光加工装置,210-控制部,211-判定部,212-数据处理部,213-存储部,214-显示部,221-激光光源,222-扫描光学系统,223-分光镜,224、225-透镜,226-热辐射测定部,231-工作台,232-图像传感器,233-全反射镜,234-功率测定部,238-检查用的加工对象物,241-加工对象物,p200-被加工位置,w201-正常范围,301-激光加工装置,310-控制部,311-目标值设定部,312-反馈控制部,321-激光光源,322-衰减器,323扫描光学系统,324-分光镜,325、326-透镜,327-热辐射测定部,331-工作台,333-全反射镜,334-功率计,341-加工对象物,p300-被加工位置,l301-扫描路径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1