皮带轮加工方法与流程

1.本发明属于机械加工技术领域,特别涉及一种皮带轮加工方法。

背景技术:

2.大轮缘的皮带轮通常采用铸铁铸造,小轮缘的皮带轮通常采用钢材锻造,铸造或锻造工艺生产得到的毛坯,还需经过粗车、精车等工序加工,会车去大量边料,材料耗损大,能耗高且生产效率低下。

3.旋压是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或赶棒加压于坯料,使之产生局部塑性变形的工艺。目前采用旋压工艺生产的皮带轮与铸造皮带轮相比壁厚较薄,具有成本低、重量轻、使用寿命长的优点,已广泛应用于各领域。现有技术中,旋压皮带轮通常采用轮辐与轮缘联结呈t型状的结构,加工时先将板状坯料劈分为两瓣后旋压构成轮缘,或将板状坯料墩粗增厚为t型再旋压成型。大轮缘皮带轮旋压加工时,需要劈分或墩粗的物料量大,现有的旋压机旋压力过小无法实现大量物料的旋压加工,也就无法应用旋压工艺生产大轮缘的皮带轮。

技术实现要素:

4.本发明的目的在于提供一种生产便捷且成品率高的皮带轮加工方法。

5.为实现以上目的,本发明采用的技术方案为:一种皮带轮加工方法,包括如下步骤:

6.a、裁料:圆板坯料中部冲裁出过孔构成圆环板料;

7.b、一次成型:圆环板料的居中圆形区域外部的板体向板面一侧折翻至交界处两侧的板面的夹角为β,0《β《90

°

,构成包括内侧的底壁和外侧的侧壁的浅盆型坯料;

8.c、一次焊接:b步骤制得的浅盆型坯料中部的过孔套设在管型轮榖的中部实施焊接,两浅盆型坯料的底壁的外板面贴合;

9.d、二次成型:提供上、下模,上、下模包括彼此相对侧布置的环形凸台,环形凸台分别压、顶在浅盆型坯料的底壁上,轮榖置于环形凸台的内孔中;上、下模旁侧设置侧模,侧模包括旋转轮,旋转轮的轮芯与环形凸台的轴芯平行间距布置且间距可调;所述的旋转轮轴芯平移时其轮圈与环形凸台外周部围成的环形槽区域配合构成旋压侧壁成型为皮带轮轮圈。

10.与现有技术相比,本发明存在以下技术效果:突破性地实现大轮缘皮带轮轮圈的旋压加工,所需旋压模具少,研发投入少;轮体加工步骤简单,生产效率高且成型效果稳定可靠。

附图说明

11.下面对本说明书各附图所表达的内容及图中的标记作简要说明:

12.图1是圆形板料的示意图;

13.图2是扩口杯型料的示意图;

14.图3是步骤c得到物料的示意图;

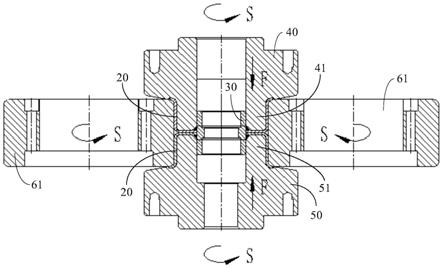

15.图4是扩口型杯料旋压成型前的示意图;

16.图5是扩口型杯料旋压成型过程旋轮处于给进终点时的示意图;

17.图6是图4的局部放大示意图;

18.图7是图5的局部放大示意图;

19.图8是成品皮带轮的示意图。

20.图中:10.圆环板料,11.过孔,20.盆型坯料,21.底壁,22.侧壁,23.凸缘,30.轮毂,40.上模,41.上环形凸台,50.下模,51.下环形凸台,61.旋转轮。

具体实施方式

21.下面结合附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细说明。

22.一种皮带轮加工方法,包括如下步骤:

23.a、裁料:圆板坯料中部冲裁出过孔11构成圆环板料10。

24.b、一次成型:圆环板料10的居中圆形区域外部的板体向板面一侧折翻至交界处两侧的板面的夹角为β,0《β《90

°

,构成包括内侧的底壁21和外侧的侧壁22的浅盆型坯料20。一次成型可采用冲压加工工艺成型。

25.c、一次焊接:b步骤制得的浅盆型坯料中部的过孔11套设在管型轮榖30的中部实施焊接,两浅盆型坯料20的底壁21的外板面贴合。

26.d、二次成型:提供上、下模40、50,上、下模40、50包括彼此相对侧布置的上、下环形凸台41、51,上、下环形凸台41、51分别压、顶在浅盆型坯料20的底壁21上,轮榖30置于环形凸台41、51的内孔中;上、下模40、50旁侧设置侧模,侧模包括旋转轮61,旋转轮61的轮芯与上、下环形凸台41、51的轴芯平行间距布置且间距可调;所述的旋转轮61轴芯平移时其轮圈与上、下环形凸台41、51外周部围成的环形槽区域配合构成旋压侧壁22成型为皮带轮轮圈。

27.优选方案中,浅盆型坯料20的底壁21与侧壁22的夹角β大于20

°

小于70

°

。这样在步骤c中,不会因为侧壁22翻折角度过大遮挡视线或与焊接工具干涉影响焊接操作,也不会因为两侧壁22外侧开度过小在步骤d中导致侧壁22在旋压时被折叠影响旋压加工。

28.所述的步骤d中,两个旋转轮61分置于环形凸台相对的两侧,两旋转轮61的轴芯沿环形凸台的径向向靠近环形凸台侧平移时,一个旋转轮61与上、下模40、50相向转动,另一个旋转轮61与上、下模40、50反向转动,以提升旋压品质。

29.如附图5-7所示,旋转轮61的轮圈整体呈等径柱面状,其轮圈的上端、下端分别通过内凹的弧形面与轮体端面,旋转轮61与上、下环形凸台41、51外周部围成中段呈管状、两端向外微凸的环形容腔。

30.优选方案还包括步骤e,二次焊接:皮带轮轮圈的两圈面交界处实施焊接,即两个原浅盆型坯料20的底壁21与侧壁22交界处实施焊接。

31.按照步骤a-e加工得到的旋压皮带轮如附图8所示包括轮毂30和单元半体,单元半体整体呈外周面为圆柱面的杯体状,两单元半体的底壁21相互贴合、侧壁22顺齐、口部相背布置,管状的轮毂30与单元半体的底壁21相互固连且管状轮毂30与单元半体同芯布置,单

元半体的底壁21构成轮体的辐板,单元半体的侧壁22构成轮体的轮圈。两单元半体以底壁21贴合面为对称面轴向对称布置,轮毂30以底壁21贴合面为对称面轴向对称布置,两单元半体的底壁21外径一致。为保证轮毂30与单元半体、两单元半体的可靠连接,轮毂30穿置于单元半体的底壁21上开设的过孔内且轮毂30与过孔焊接,两单元半体的底壁21与侧壁22交界处相互焊接。单元半体的口部有外置的凸缘23,凸缘23既能提升单元半体口部的强度维持其口部姿态,在使用时还能对包覆于其轮圈外的皮带起限位作用,避免皮带脱出轮圈。

技术特征:

1.一种皮带轮加工方法,包括如下步骤:a、裁料:圆板坯料中部冲裁出过孔(11)构成圆环板料(10);b、一次成型:圆环板料(10)的居中圆形区域外部的板体向板面一侧折翻至交界处两侧的板面的夹角为β,0<β<90

°

,构成包括内侧的底壁(21)和外侧的侧壁(22)的浅盆型坯料(20);c、一次焊接:b步骤制得的浅盆型坯料中部的过孔(11)套设在管型轮榖(30)的中部实施焊接,两浅盆型坯料(20)的底壁(21)的外板面贴合;d、二次成型:提供上、下模(40、50),上、下模(40、50)包括彼此相对侧布置的上环形凸台(41)和下环形凸台(51),上、下环形凸台(41、51)分别压、顶在浅盆型坯料(20)的底壁(21)上,轮榖(30)置于上、下环形凸台(41、51)的内孔中;上、下模(40、50)旁侧设置侧模,侧模包括旋转轮(61),旋转轮(61)的轮芯与上、下环形凸台(41、51)的轴芯平行间距布置且间距可调;所述的旋转轮(61)轴芯平移时其轮圈与上、下环形凸台(41、51)外周部围成的环形槽区域配合构成旋压侧壁(22)成型为皮带轮轮圈。2.根据权利要求1所述的皮带轮加工方法,其特征在于:所述的步骤b中,浅盆型坯料(20)的底壁(21)与侧壁(22)的夹角β大于20

°

小于70

°

。3.根据权利要求1所述的皮带轮加工方法,其特征在于:还包括步骤e,二次焊接:皮带轮轮圈的两圈面交界处实施焊接。4.根据权利要求1所述的皮带轮加工方法,其特征在于:所述的步骤d中,两个旋转轮(61)分置于上、下环形凸台(41、51)相对的两侧,两旋转轮(61)的轴芯沿上、下环形凸台(41、51)的径向向靠近上、下环形凸台(41、51)侧平移时,一个旋转轮(61)与上、下模(40、50)相向转动,另一个旋转轮(61)与上、下模(40、50)反向转动。5.根据权利要求1所述的皮带轮加工方法,其特征在于:旋转轮(61)的轮圈整体呈等径柱面状,其轮圈的上端、下端分别通过内凹的弧形面与轮体端面,旋转轮(61)与上、下环形凸台(41、51)外周部围成中段呈管状、两端向外微凸的环形容腔。

技术总结

本发明属于机械加工技术领域,特别涉及一种皮带轮加工方法,突破性地实现大轮缘皮带轮轮圈的旋压加工,所需旋压模具少,研发投入少;轮体加工步骤简单,生产效率高且成型效果稳定可靠。可靠。可靠。

技术研发人员:王飞 闫龙 王龙飞 王超

受保护的技术使用者:合肥晟泰克旋压科技有限公司

技术研发日:2022.01.17

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1