一种改善搅拌摩擦焊缝组织不对称性的焊接方法

1.本发明涉及搅拌摩擦焊接,具体涉及一种改善搅拌摩擦焊缝组织不对称性的焊接方法。

背景技术:

2.搅拌摩擦焊接(fsw)作为一种新型固相焊接技术,可以有效避免熔焊过程中产生的气孔、夹渣、疏松及大变形等缺陷,具有焊接变形小、缺陷少、接头质量高、无环境污染等诸多优点,是一种节能环保的绿色固相连接技术,自问世以来,得到世界各国科学工作者的普遍重视,也得到了快速发展,目前已经广泛应用到航空航天、高铁、新能源汽车、压力容器等领域。然而在搅拌摩擦对接焊过程中,由于搅拌针的前进侧和后退侧的受力状态不同,在前进侧材料受到拉伸作用,而后退侧的材料受到挤压作用,从而在搅拌摩擦焊缝中产生洋葱环状的组织,在焊缝横截面上产生组织的不均匀性和不对称性,使焊缝的性能产生不均匀性,使焊缝的整体使用性能下降,焊件的应用受到严重限制。

3.搅拌摩擦对接焊缝的组织不对称性和隧道缺陷是困扰搅拌摩擦焊技术的主要问题,科研人员围绕着搅拌摩擦焊缝的组织和缺陷开展了大量的研究工作,旨在改善焊缝的组织,提高焊缝的整体性能。韩培培等研究了焊接速度、搅拌针旋转速度对焊缝成形质量的影响,结果表明,在合适的焊接速度和搅拌针转速下,可在焊核区形成均匀细小的等轴晶粒,表面成形良好,无飞边、无缺陷,所得焊缝性能优良。刘震磊等在研究工艺参数对铝锂合金搅拌摩擦焊接头的成形规律影响时,发现工艺参数的调整可以消除焊接的隧道缺陷,但是焊接接头的洋葱环组织仍然存在。王洪铎等在搅拌摩擦焊接区域施加电磁场,利用电磁场对该区域的塑性金属流动和塑性变形金属内部的位错运动产生影响,以使焊缝组织的晶粒得到有效细化,从而提高焊缝的力学性能。王东升等则在搅拌摩擦焊过程中施以脉冲电流和超声振动,来促进焊接过程中的材料软化和塑性流动,以加强焊缝的成型性和焊缝组织的均匀性。郭伟强等将两种材料的对接面分别加工成锯齿形状,在焊接前,将两个锯齿形状的对接面互相咬合对接在一起,并进行固定和焊接,这一方法的实质是人为地增加焊缝两侧材料在搅拌摩擦焊接过程中的混合作用,以达到焊缝金属的有效均匀化。陈峥等在镁合金厚板的搅拌摩擦焊接中施加电流作用,获得了焊核区和热机械影响区的晶粒细化作用,从而提高了焊缝的强度。贺地求等将超声场作用于铝合金的搅拌摩擦焊接,发现焊接作用力和焊接温度降低,焊核区晶粒细化,焊缝区的第二相大颗粒θ相减少且分布稀疏,使焊缝的力学性能较未施加超声场作用时提高。贺地求等还在搅拌针上安装外部静止轴肩,并对2219-t6进行了搅拌摩擦焊接,获得了无缺陷、表面质量良好的焊缝,平均抗拉强度达到了母材的72%。

4.目前已有的这些搅拌摩擦焊接的方法和工艺参数的调整,不同程度地改善了焊缝的组织和力学性能,但是对于焊缝的横断面对称性和均匀性均没有显著改善,尤其是焊缝横截面组织的对称性,基本无法改变,从而导致焊缝容易在搅拌摩擦焊接的前进侧出现断裂。在白亚锋等的研究中,尽管在搅拌摩擦焊接过程中施加脉冲电流,随着施加电流的增

大,焊缝焊核区的组织明显细化,从而使力学性能显著提升(抗拉强度和断后伸长率分别提高了80.53mpa和0.75%,其接头抗拉强度达到母材的80.84%),但是搅拌摩擦焊的前进侧的组织和后退侧的组织呈现明显的不对称性,前进侧组织致密性和均匀性较后退侧差,不同脉冲载流搅拌摩擦焊接头断口宏观形貌如图1所示,(a)0a、(b)400a、(c)600a的拉伸试样的断口照片,可清晰地看到,无论在搅拌摩擦焊过程中是否施加电流,焊接接头的拉伸断裂均在搅拌摩擦焊接的前进侧。

技术实现要素:

5.本发明的技术任务是针对以上现有技术的不足,为了改善搅拌摩擦对接焊时产生的组织不对称性,并进一步细化和均匀化焊缝的组织,而提供一种改善搅拌摩擦焊缝组织不对称性的焊接方法。

6.一种改善搅拌摩擦焊缝组织不对称性的焊接方法,包括如下步骤:

7.(1)将两待焊合金板件固定在搅拌摩擦焊接系统的工作台上;

8.(2)将旋转的搅拌针插入待焊接区域进行第一道次搅拌摩擦焊;

9.(3)保持搅拌针旋转及插入状态,沿着与第一道次相反的方向,在第一道次形成的焊道上,进行第二道次的搅拌摩擦焊。

10.进一步地,所述步骤(1)中两待焊合金板件为同种或异种合金。

11.进一步地,所述步骤(1)中两待焊合金板件材料为铁合金、镁合金、铜合金、铝合金、锌合金中的一种或两种。

12.进一步地,所述步骤(2)中的搅拌针为锥形螺纹搅拌针。

13.进一步地,所述步骤(2)、(3)中第一、二道次搅拌针转速相同,焊接速率也相同。

14.进一步地,所述步骤(1)前,还包括如下操作:将合金板件待焊面进行清理、打磨处理,并用无水酒精进行清洗、吹干,处理后的待焊合金板件厚度为2~8mm。

15.进一步地,所述两待焊合金板件材料为镁合金时,步骤(2)、(3)中第一道次及第二道次搅拌摩擦焊的搅拌针转速为700~1300r/min,焊接速率为30~150mm/min。

16.与现有技术相比,本发明的有益效果为:

17.搅拌摩擦焊接由于在搅拌针两侧的受力状态和金属的流动状态完全不同,从而导致了焊道截面上前进侧和后退侧的组织不对称性。本发明的两道次搅拌摩擦焊,由于搅拌针的行走方向相反,于是,焊接区的前进侧和后退侧会互换位置,在搅拌针的两侧,材料的受力和流动状态在两道次间也发生了根本性的改变,在第一道次搅拌摩擦焊时处于前进侧的部位在第二道次搅拌摩擦焊时则处于后退侧的位置,从而使得原来易产生缺陷或金属塑化和流动不充分的前进侧能够得到填充和挤压,进而均匀化和细化组织,同时,原处于后退侧的金属在第二道次加工时处于前进侧,亦不会对组织产生恶化的影响,在第一道次加工时,此处金属经过的充分塑化和挤压,为第二道次加工时在前进侧避免缺陷的发生做好了组织准备。由于两道次间前进侧和后退侧的互换,使得单道次搅拌摩擦焊产生的组织不对称性得以很好消除。本发明经过往复式的两道次搅拌摩擦焊接加工一道焊缝,使焊缝的组织更加均匀,消除了焊缝横截面的组织不对称性,使焊缝的整体性能明显提高。

附图说明

18.图1为不同脉冲载流搅拌摩擦焊接头断口宏观形貌:

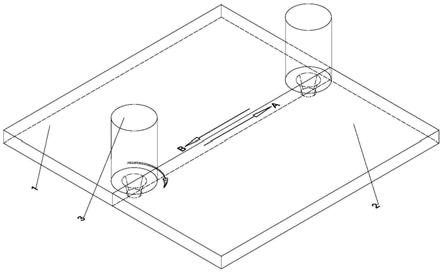

19.图2为本发明的搅拌摩擦焊接方法示意图;

20.图3为实施例mg-4si-4zn合金的第一道次搅拌摩擦焊接后宏观组织图;

21.图4为实施例mg-4si-4zn合金的第二道次搅拌摩擦焊接后宏观组织图;

22.图5为实施例mg-4si-4zn合金搅拌摩擦焊接后的焊缝力学性能。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

24.实施例

25.含硅的镁合金组织中会出现化学性质稳定的mg2si相,会显著提高镁合金的耐热性能,但是mg2si相本身硬而脆,是具有规则几何形状的典型的小平面相,对合金的室温力学性能非常不利。对于mg-4si-4zn合金,其铸造组织为粗大的mg2si初生相+初生α-mg相+共晶(汉字状复杂的mg2si+α-mg)组成,这种铸造组织中,初生mg2si相粗大、棱角分明,共晶中的mg2si相则呈复杂的汉字状,不论哪一种相都对组织和性能产生严重的不利影响。

26.将纯mg、mg-10.5si中间合金和纯zn按照mg-4si-4zn镁合金的成分进行配料,在780℃、混合气体保护(co2:sf6=100:0.5)条件下进行熔炼,待熔清后,炉温降至750℃保温20分钟,扒渣,将合金熔体浇注到石墨模具中获得镁合金板状铸件。

27.采用上述板件,进行一种改善搅拌摩擦焊缝组织不对称性的焊接方法,如图2所示,包括如下步骤:

28.(1)将铸造镁合金板1和2的对接待焊部位铣削平整,厚度为6mm,并用无水酒精进行清洗,吹干,对接在一起,固定在搅拌摩擦焊机的工作台上;

29.设定搅拌摩擦焊机的工作参数为:搅拌针转速为800r/min,搅拌针行走速度100mm/min,采用锥形螺纹搅拌针(几何尺寸为:下底直径为5mm,上底直径为8mm,高5mm,轴肩直径为15mm);

30.(2)将高速旋转的搅拌针3在待焊接的两块合金板对接线一端插入,按照预定的速度沿对接线行走,如箭头a所示,直到搅拌针移动到对接线的末端,完成第一道次搅拌摩擦焊;

31.(3)保持搅拌针旋转及插入状态,采用与第一道次相同的转速及行走速率,沿着与第一道次相反的方向,如箭头b所示,在第一道次形成的焊道上进行第二道次的搅拌摩擦焊。

32.第一道次的搅拌摩擦焊接(即单道搅拌摩擦焊接)后,得到的焊缝组织如图3所示,可以看到焊缝的焊核区在前进侧(焊核中心线以右)的组织比较细化均匀,原来的粗大的mg2si相和汉字状的mg2si相均被高速旋转的搅拌针打碎,并在焊缝中均匀分布,但是在焊核中心线以左,存在多层的钩状不均匀组织,可看到那些钩状区域主要是原始组织组成,而在多层钩状中间则是被搅拌摩擦细化的组织,尤其是在焊核的左上角,在焊缝的中上部存在明显的组织左右不对称现象。

33.第二道次搅拌摩擦焊后得到的焊缝组织如图4所示,可以看出,往复式双道次搅拌摩擦焊接会使图3中的不均匀组织完全消失,可使焊缝中的原始组织有效地细化和均匀化,同时,由于前进侧和后退侧的位置改变,可使第一道次的前进侧因受力和金属流动而导致的组织不致密甚至存在缺陷的组织状态得到有效填充和挤压,可有效减少焊缝中的缺陷和组织不致密,有效提高焊缝性能的均匀性。

34.本实施例第一道次搅拌摩擦焊接(single pass friction stir welding)和第二道次搅拌摩擦焊接(reciprocating friction stir welding)得到的焊缝的力学性能实际测量结果如图5所示,第一道次搅拌摩擦焊接焊缝的抗拉强度和伸长率分别为195.3mpa和8.7%,第二道次搅拌摩擦焊接焊缝的抗拉强度和伸长率分别为213.2mpa和11.48%,原铸造镁合金板抗拉强度115.6mpa,伸长率2.64%,可以看到,本发明的往复式搅拌摩擦焊缝的抗拉强度和伸长率与单道次搅拌摩擦焊相比明显提高,分别提高9.2%和32.0%。从性能数据上看,本发明的往复式搅拌摩擦焊接得到的焊缝可以同时提高材料的抗拉强度和伸长率。

35.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1