用于制造预镀锡布置结构的方法和这种预镀锡布置结构与流程

1.本发明涉及一种按照权利要求1所述的用于在导电表面上制造预镀锡布置结构的方法,对于在时间上和/或空间上后续的焊接过程,焊锡预坯件或焊锡圆片坯料与所述导电表面能不可丢失地且运输稳定地连接,所述焊锡预坯件或焊锡圆片坯料具有预定的三维外形,以及涉及一种按照权利要求9所述的施加在导电表面上的预镀锡布置结构。

背景技术:

2.由ep 2 760 613 b1已知一种由电子衬底和包括反应焊料的层布置结构组成的层复合结构。为了将电子或电气组件借助连接层例如连接到载体衬底上而通常使用焊接。

3.在这里通常使用具有锡银合金或锡银铜合金的软焊料。在温度接近熔化温度的情况下,这种连接层表现出减弱的电气和机械特性,所述减弱的电气和机械特性可能导致相应的组件失灵。

4.在使用温度比软焊接更高的情况下能使用含铅的焊接,然而,由于环境保护原因在含铅的焊接的技术应用方面受到法律规定的强烈限制。

5.备选地,使用无铅的硬焊料提供在温度升高或较高(尤其是高于200℃)的情况下的应用。然而,在使用硬焊料来构成连接层的情况下仅少的电气或电子组件适合用作能承受在熔化硬焊料时对此的高温的接合配对件。

6.对此,经常动用所谓的低温连接技术,在所述低温连接技术中在已经明显比熔化温度更低的温度下可以引起含银的烧结连接。在此已知,代替焊料而使用包含化学稳定的银颗粒和/或银化合物的膏。

7.ep 2 760 613 b1目的在于一种层复合结构,所述层复合结构包括至少一个电子衬底和层布置结构,所述层布置结构由第一金属和/或第一金属合金的至少一个第一层和由第二金属和/或第二金属合金的邻接于所述第一层的第二层组成,其中,第一层和第二层的熔化温度不同,并且在对所述层布置结构进行温度处理之后在第一层与第二层之间构成具有至少一个金属间相的区域。

8.具体地,动用agx、cux或nix合金,所述合金具有比基础焊料的熔化温度更高的熔化温度。

9.在用于构成由基础焊料和反应焊料组成的层复合结构的相应的方法中,对层布置结构或原始层复合结构的温度处理导致,在第一层和/或第二层中的金属和/或金属合金发生相互扩散。结果形成在第一层与第二层之间的金属间相。所述基础焊料选自如下组:sn、cu、snag、snau、snbi、snni、snzn、snin、cuin、cuag、agbi或者znal或inga。

10.通过根据ep 2 760 613 b1的解决方案实现如下连接,所述连接经受在所使用的焊料的熔化温度附近的应用温度。

11.wo 2013/142335 a1和us 9 801 285 b2公开一种焊膏,将所述焊浆施加到电子衬底上,以便实现焊膏沉积物。此后,将低温预坯件设置在所述焊膏沉积物中。接着,这样形成的布置结构经受回流焊接过程。

12.由此形成具有较低熔点的近似新的合金。例如使用sac305作为焊膏。所述预坯件由锡铋合金组成。

13.在一种另外的实施形式中阐明将低温焊膏、例如sn42bi58施加在印刷电路板上,以便获得相应的沉积物。此后施加具有较高的熔化温度的预坯件、例如sac305预坯件。

14.这样得出的组合物同样经受回流温度,由此使高温预坯件与膏混合,结果是使出现的混合物的熔化温度降低。

15.ep 2 908 612 b1的教导朝用于提供混合焊料的相类似方向。

16.层压到例如车辆挡风玻璃中的已知的连接器可以由厚度大约为0.1mm的铜带制成的(扁平)导体组成。

17.通常在接头上借助锡预坯件或锡圆片坯料对所述扁平导体进行预镀锡。

18.根据已知的现有技术,将预坯件以感应方式或利用焊铁以热方式焊接到铜带上。在此,预坯件的焊锡变成液态并且失去其形状。

19.由于表面和界面应力,在此形成具有极其不平整的表面的类似液滴状的几何结构。

20.大规模的测试和调查的结果表明,这种类似液滴状的不平整的表面几何结构对于随后的实际焊接过程是明显不利的。

21.尤其是在借助感应焊接方法的随后的焊接过程中,关于预坯件或圆片坯料需要能精确重现的层厚度。同样地,在存在多个圆片坯料的情况下,在各圆片坯料之间的间距和高度尺寸对于焊接成功是决定性的。

22.在此期望的是,各圆片坯料本身或在相邻的圆片坯料之间的高度差异为在大约10μm的范围内。

23.预坯件或圆片坯料的这种均匀性具有均匀的热传递的优点,这导致衬底的更均匀的升温并且避免所形成的由于膨胀引起的热应力。

技术实现要素:

24.因此,由于上述内容,本发明的目的在于提出一种在使用焊锡预坯件或焊锡圆片坯料的情况下在导电表面上制造预镀锡布置结构的进一步改进的方法,所述方法实现,预坯件或圆片坯料能这样不可丢失地且运输稳定地固定在所述导电表面上,使得排除所述预坯件或圆片坯料的三维外形的变化。

25.于是,在这方面预制的产品应该经受常见的焊接过程,对于最终用户的所获得的几何稳定性,作为焊接的结果而具有优化的质量和长期稳定性。在固定焊料预坯件或圆片坯料时应该防止构成金属间相。

26.本发明的目的的解决方案在于,在方法方面利用根据权利要求1的教导以及在装置方面利用根据权利要求9的特征组合的解决方案。

27.据此,从用于在导电表面、例如铜带上制造预镀锡布置结构的方法出发,对于在时间上和/或空间上后续的焊接过程,至少一个或多个焊锡预坯件或焊锡圆片坯料与所述导电表面能不可丢失地且运输稳定地连接,所述焊锡预坯件或焊锡圆片坯料具有预定的三维外形。

28.不同于现有技术的过去的措施,在所述现有技术中,焊锡预坯件或焊锡圆片坯料

通过熔化自身来与导电表面相连接,按照本发明所述焊锡预坯件或焊锡圆片坯料借助粘性焊料固定在导电表面上,其中,所述粘性焊料的熔化温度这样低于相关的焊锡预坯件或焊锡圆片坯料的熔化温度,使得在粘性焊接期间尽可能禁止或完全不出现焊锡预坯件或焊锡圆片的三维外形的形状改变。

29.为此,粘性焊料的熔化温度处于35℃至大约90℃的范围内低于焊锡预坯件合金或合金焊锡圆片坯料合金的熔化温度。

30.例如使用sn42bi47ag1或包含铟或铋的合金作为粘性焊料。

31.例如使用sac305、sn62pb36ag2或sn98ag2作为用于焊锡预坯件或焊锡圆片坯料的合金材料。

32.就避免在粘性焊接步骤中构成非期望的金属间连接的角度而言进行粘性焊料的选择。因此在这方面以最小的能量输入量进行粘性焊接。在此仅应确保,实际的焊料预坯件或焊料圆片坯料直至在最终用户方面进行焊接而保持与相应的导电表面不可丢失地连接。

33.相应的焊锡预坯件可以由单个或多个圆片坯料组成,在粘性焊接步骤之后保持所述圆片坯料的三维外形的高度或层厚度不变并且避免圆片坯料与圆片坯料的层厚度差异或高度差异。

34.优选地,可以将粘性焊料以膏状形式施加到所述导电表面上或者施加到焊锡预坯件或相应的圆片坯料的背侧。

35.所述导电表面可以由铜膜或铜带形成。

36.按照本发明的预镀锡布置结构施加在导电表面上并且基于一个或多个三维设计的焊锡预坯件或焊锡圆片坯料。

37.为了将焊锡预坯件或焊锡圆片坯料与导电表面相连接,所述导电表面具有粘性焊料层。

38.所述粘性焊料层的熔化温度低于焊锡预坯件或焊锡圆片坯料的熔化温度。

39.焊锡预坯件的熔化温度根据所选择的合金而处于100℃至170℃直至250℃之间的范围内。

40.优选使用的粘性焊料、例如sn42bi47ag1的熔化温度为大约139℃。

41.能看出在熔点之间存在温度差异的情况下,在固定粘性焊料时避免焊锡预坯件的熔化或完全熔化,尽管如此能实现可靠的粘合。

42.原则上这样实施所提出的粘性焊接过程,使得所使用的焊料圆片坯料或焊料预坯件保持形状稳定。这导致另外的优点,即,相应的焊料圆片坯料的至少大部分在所述焊料圆片坯料的合金中保持不变。

43.由此消除在最初熔化预坯件或圆片坯料材料时出现的并且改变熔化特性的缺点,从而保持焊锡预坯件合金的所有期望的特性,直至所述焊锡预坯件合金被积极地用于在用户方面的焊接过程中。

附图说明

44.以下应该借助实施例和附图更详细地阐述本发明。图中:

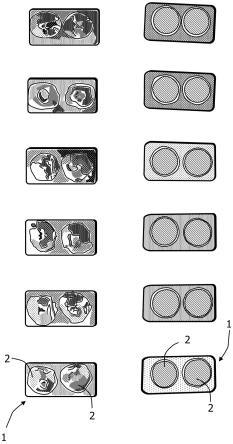

45.图1在此示出施加在被部分遮盖的铜带上的焊料预坯件和双面

的圆片坯料(ronden)的比较的示图。

具体实施方式

46.在图1中在右侧能看出具有近似边缘清晰的圆片坯料2的预坯件1的布置结构,根据按照本发明的方法通过粘性焊料(heftlot)将所述圆片坯料固定在无法从图中看出的导电铜带上。相比于此地,在左侧能看出根据现有技术的预坯件1的构造。

47.所述圆片坯料2完全化开并且形成具有不规则的表面和不规则的厚度尺寸或高度尺寸的液滴结构。

48.对于预坯件例如使用合金、例如sac305、sn62pb36ag2或sn98ag2。

49.sac305的熔点为217℃,sn62pb36ag2的熔点为大约179℃而sn98ag2的熔点在221℃至226℃的范围内。

50.用作粘性焊料的印花浆由sn42bi47ag1合金组成并且具有大约139℃的明显较低熔点。

51.在本发明的意义下,也使用类似的合金作为粘性焊料、例如具有铟成分的合金。在这里决定性地是,相对于预坯件或圆片坯料的熔点,粘性焊料的熔点更低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1