激光加工装置、激光加工方法和贴合晶圆与流程

1.本发明的一个方式涉及激光加工装置、激光加工方法和贴合晶圆。

背景技术:

2.已知有一种激光加工装置,其为了将具备半导体基板和形成于半导体基板的背面的功能元件层的晶圆分别沿着多条线切断,而从半导体基板的表面侧对晶圆照射激光,来分别沿着多条线在半导体基板的内部形成多排改性区域。日本特开2017-64746号公报所记载的激光加工装置具备红外线摄像机,能够从半导体基板的表面侧观察形成于半导体基板的内部的改性区域和形成于功能元件层的加工损伤等。

技术实现要素:

3.在上述那样的激光加工装置中,例如在观察从改性区域对晶圆的背面侧延伸的龟裂的前端的情况下,通过上述的红外线摄像机等检测在晶圆的背面反射的光。此处,在激光加工装置的加工对象不是由1个晶圆构成的单板晶圆,而是通过膜粘贴2个晶圆而构成的贴合晶圆的情况下,上述的晶圆的背面的光的反射率容易变低。即,在隔着贴合用的膜在第一晶圆的背面粘贴有第二晶圆的贴合晶圆,与仅由第一晶圆构成的单板晶圆相比较,第一晶圆的背面的光的反射率容易变低。因此,在将贴合晶圆作为加工对象的情况下,存在不能充分地检测在第一晶圆的背面反射的光,不能适当地实施晶圆的内部观察的情况。

4.本发明的一个方式是鉴于上述情况而完成的,其目的在于提供能够对贴合晶圆适当地检测在背面反射的光,高精度地导出内部加工状态的激光加工装置、激光加工方法和贴合晶圆。

5.本发明的一个方式的激光加工装置具备:照射部,其对通过贴合用的膜在包含第一面和第二面的第一晶圆的第二面粘贴有第二晶圆的贴合晶圆,从第一面侧照射激光;摄像部,其从第一面侧对贴合晶圆照射具有透射性的光,检测在贴合晶圆中传播的光;和控制部,其实行以通过对贴合晶圆照射激光而在第一晶圆的内部形成一个或多个改性区域的方式控制照射部的第1控制、以检测在第二面反射而在第一晶圆中传播的光的方式控制摄像部的第2控制、和基于与检测出的光相应地从摄像部输出的信号导出第一晶圆的内部加工状态的第3控制,并且,以使第二面的光的反射率成为不粘贴第二晶圆而单独使用的情况下的第一晶圆的第二面的光的反射率即基准反射率以上的方式,调整对贴合晶圆照射的具有透射性的光的波长、膜的种类和膜的厚度。

6.在本发明的一个方式的激光加工装置中,对贴合晶圆实施激光加工而在第一晶圆形成改性区域,基于根据在第一晶圆的第二面反射的光的检测结果的信号,导出形成了改性区域的第一晶圆的内部加工状态。通过这样从在第二面反射的光的检测结果导出内部加工状态,例如能够检测从改性区域向第二面侧延伸的龟裂的前端,能够更适当地推测(导出)内部加工状态。此处,在隔着贴合用的膜粘贴有第一晶圆和第二晶圆的贴合晶圆,一般第一晶圆的第二面(膜的形成面)的具有透射性的光的反射率会比第一晶圆单独的情况下

的第二面的反射率(基准反射率)低。由此,存在对于贴合晶圆,不能从在第二面反射的光的检测结果适当地导出内部加工状态的问题。关于这一点,在本发明的一个方式的激光加工装置中,以使第二面的反射率成为基准反射率以上的方式,调整具有透射性的光的波长、膜的种类和膜的厚度。根据这样的结构,在处理对象为贴合晶圆的情况下,第二面的反射率也与第一晶圆单独的情况下同等或为其以上,因此能够从在第二面反射的光的检测结果适当地导出内部加工状态。如上所述,根据本发明的一个方式的激光加工装置,对贴合晶圆也能够适当地检测在第二面(背面)反射的光,高精度地导出内部加工状态。

7.控制部也可以进一步实行第4控制,即,在第1控制之前,取得表示对贴合晶圆照射的具有透射性的光的波长的信息和表示膜的种类的信息,并且基于表示具有透射性的光的波长的信息和表示膜的种类的信息,以使第二面的光的反射率成为基准反射率以上的方式,确定膜的厚度,输出表示所确定的膜的厚度的信息。根据这样的结构,在激光加工前,根据对贴合晶圆照射的预定的光的波长和膜的种类,以使第二面的光的反射率成为基准反射率以上的方式确定膜的厚度。由此,能够可靠地提高第二面的光的反射率,可靠地检测在第二面反射的光。

8.控制部也可以进一步实行第5控制,即,在第1控制之前,取得表示膜的种类的信息和表示膜的厚度的信息,并且基于表示膜的种类的信息和表示膜的厚度的信息,以使第二面的光的反射率成为基准反射率以上的方式,确定对贴合晶圆照射的具有透射性的光的波长,输出表示所确定的具有透射性的光的波长的信息。根据这样的结构,在激光加工前,根据膜的种类和膜的厚度,以使第二面的光的反射率成为基准反射率以上的方式确定具有透射性的光的波长。由此,由此,能够可靠地提高第二面的光的反射率,可靠地检测在第二面反射的光。

9.也可以摄像部具有输出具有透射性的光的光源和在光源与贴合晶圆之间能够切换地设置的、通带相互不同的多个带通滤波器,并且,控制部进一步实行第6控制,即,在第1控制之前,根据在第5控制中确定的光的波长,从多个带通滤波器选择一个带通滤波器,将所选择的该带通滤波器设定于光源与贴合晶圆之间。根据这样的结构,能够通过设定与所确定的光的波长相应的带通滤波器,通过简易的处理,可靠地提高第二面的光的反射率。

10.也可以摄像部具有输出具有透射性的光的光源,并且,控制部进一步实行第7控制,即,在第1控制之前,在光源,将包含在第5控制确定的光的波长的波段设定为从光源输出的光的波段。根据这样的结构,能够通过作为从光源输出的光的波段设定包含所确定的光的波长的波段,通过简易的处理,可靠地提高第二面的光的反射率。

11.本发明的一个方式的贴合晶圆具备第一晶圆、形成于作为第一晶圆的一个面的贴合用的膜和通过膜粘贴于第一晶圆的一个面的第二晶圆,以使一个面的具有透射性的光的反射率成为不粘贴第二晶圆而单独使用的情况下的第一晶圆的一个面的具有透射性的光的反射率即基准反射率以上的方式,根据具有透射性的光的波长调整膜的种类和膜的厚度。根据本发明的一个方式的贴合晶圆,第一晶圆的一个面的反射率与第一晶圆单独的情况下同等或为其以上,因此能够从在该一个面反射的光的检测结果适当地导出内部加工状态。如上所述,根据本发明的一个方式的贴合晶圆,对贴合晶圆也能够适当地检测在一个面反射的光,高精度地导出内部加工状态。

12.本发明的一个方式的激光加工方法包括:加工工序,在以使通过贴合用的膜在第

一面和第二面的第一晶圆的上述第二面粘贴有第二晶圆的贴合晶圆的、上述第二面的具有透射性的光的反射率成为未粘贴上述第二晶圆而单独使用的情况下的上述第一晶圆的上述第二面的上述具有透射性的光的反射率即基准反射率以上的方式,调整对上述贴合晶圆照射的上述具有透射性的光的波长、上述膜的种类和上述膜的厚度的状态下,从上述第一面侧对上述贴合晶圆照射激光,在上述第一晶圆的内部形成一个或多个改性区域;检测工序,在上述加工工序后,从上述第一面侧对上述贴合晶圆照射上述具有透射性的光,并且检测在上述第二面反射并在上述第一晶圆中传播的光;和导出工序,基于在上述检测工序检测出的光,导出上述第一晶圆的内部加工状态。根据本发明的一个方式的激光加工方法,在处理对象为贴合晶圆的情况下,第二面的反射率也与第一晶圆单独的情况下同等或为其以上,因此能够从在第二面反射的光的检测结果适当地导出内部加工状态。如上所述,根据本发明的一个方式的激光加工方法,对贴合晶圆也能够适当地检测在第二面(背面)反射的光,高精度地导出内部加工状态。

13.上述激光加工方法也可以还包括:在加工工序前,基于对贴合晶圆照射的表示具有透射性的光的波长的信息和表示膜的种类的信息,以使第二面的光的反射率成为基准反射率以上的方式确定膜的厚度的厚度确定工序;和将在厚度确定工序中确定的膜的厚度的贴合晶圆放置在加工工序的激光的照射位置的晶圆放置工序。根据这样的结构,在激光加工前,根据对贴合晶圆照射的预定的光的波长和膜的种类,以使第二面的光的反射率成为基准反射率以上的方式确定膜的厚度,在激光的照射位置放置所确定的膜的厚度的贴合晶圆。由此,能够可靠地提高第二面的光的反射率,可靠地检测在第二面反射的光。

14.上述激光加工方法也可以还包括:在加工工序前,基于表示膜的种类的信息和表示膜的厚度的信息,以使第二面的光的反射率成为基准反射率以上的方式确定对贴合晶圆照射的具有透射性的光的波长的波长确定工序;和根据在波长确定工序中确定的光的波长,从在贴合晶圆的前级能够切换地设置的、通带相互不同的多个带通滤波器中选择一个带通滤波器,并且将所选择的带通滤波器设定于贴合晶圆的前级的滤波器设定工序。根据这样的结构,能够通过设定与所确定的光的波长相应的带通滤波器,通过简易的处理,可靠地提高第二面的光的反射率。

15.上述激光加工方法也可以还包括:在加工工序前,基于表示膜的种类的信息和表示膜的厚度的信息,以使第二面的光的反射率成为基准反射率以上的方式确定对贴合晶圆照射的具有透射性的光的波长的波长确定工序;和将包含在波长确定工序中确定的光的波长的波段作为从输出具有透射性的光的光源输出的光的波段,在光源进行设定的光源设定工序。根据这样的结构,能够通过作为从光源输出的光的波段设定包含所确定的光的波长的波段,通过简易的处理,可靠地提高第二面的光的反射率。

16.上述激光加工方法也可以还包括:在加工工序前,将在贴合晶圆的前级能够切换地设置的通带彼此不同的多个带通滤波器依次设定于贴合晶圆的前级,由摄像部检测设定了各个带通滤波器的状态下的、在第二面反射并在第一晶圆中传播的光,并基于检测结果,特定第二面的光的反射率成为基准反射率以上的带通滤波器的带通滤波器特定工序;和在加工工序前将在带通滤波器特定工序中特定的带通滤波器设定于贴合晶圆的前级的滤波器设定工序。根据这样的结构,能够通过以实际上设定了带通滤波器的状态检测在第二面反射的光而特定能够担保第二面的光的反射率的带通滤波器,并且设定所特定的带通滤波

器,基于实测值,可靠地提高第二面的光的反射率。

17.根据本发明的一个方式,能够对贴合晶圆适当地检测在背面反射的光,高精度地导出内部加工状态。

附图说明

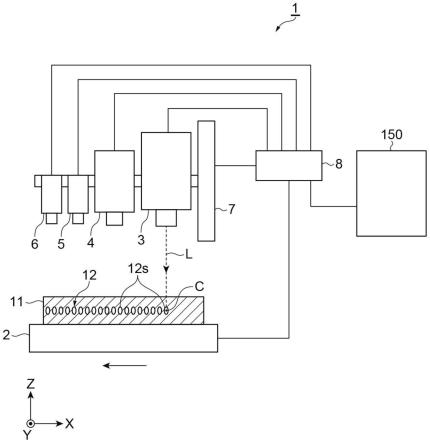

18.图1是一个实施方式的激光加工装置的结构图。图2是一个实施方式的晶圆的俯视图。图3是图2所示的晶圆的一部分的截面图。图4是图1所示的激光照射单元的结构图。图5是图1所示的检查用摄像单元的结构图。图6是图1所示的准线校正用摄像单元的结构图。图7是用于说明图5所示的检查用摄像单元的摄像原理的晶圆的截面图、和该检查用摄像单元在各部位的图像。图8是用于说明图5所示的检查用摄像单元的摄像原理的晶圆的截面图、和该检查用摄像单元在各部位的图像。图9是形成在半导体基板的内部的改性区域和龟裂的sem图像。图10是形成在半导体基板的内部的改性区域和龟裂的sem图像。图11是用于说明图5所示的检查用摄像单元的摄像原理的光路图,以及表示该检查用摄像单元的焦点处的图像的示意图。图12是用于说明图5所示的检查用摄像单元的摄像原理的光路图,以及表示该检查用摄像单元的焦点处的图像的示意图。图13是贴合晶圆的一部分的截面图。图14是用于对单板晶圆和贴合晶圆的背面反射进行说明的图。图15是表示膜厚、反射率与检测率的关系的表。图16是说明与膜厚相应的反射率的图。图17是贴合晶圆的激光加工方法的一个例子的流程图。图18是说明与波长相应的反射率的图。图19是检查用摄像单元的结构图。图20是贴合晶圆的激光加工方法的一个例子的流程图。图21是器件晶圆的一部分的截面图。

具体实施方式

19.以下,参照附图对本发明的实施方式进行详细说明。其中,对各附图中同一或相当的部分标注相同的附图标记,省略重复的说明。[激光加工装置的结构]

[0020]

如图1所示,激光加工装置1具备载置台2、激光照射单元3(照射部)、多个摄像单元4、5、6、驱动单元7、控制部8和显示器150(输入部,显示部)。激光加工装置1是通过对对象物11照射激光l来在对象物11形成改性区域12的装置。

[0021]

载置台2例如通过吸附粘贴于对象物11的膜来支撑对象物11。载置台2是能够分别

沿着x方向和y方向移动,且能够以与z方向平行的轴线为中心线旋转。其中,x方向和y方向是相互垂直的第1水平方向和第2水平方向,z方向是铅垂方向。

[0022]

激光照射单元3将对于对象物11具有透射性的激光l聚光来照射于对象物11。当激光l聚光至由载置台2支撑的对象物11的内部时,在与激光l的聚光点c对应的部分,激光l特别会被吸收,能够在对象物11的内部形成改性区域12。

[0023]

改性区域12是密度、折射率、机械强度或其它物理特性与周围的非改性区域不同的区域。作为改性区域12,例如有熔融处理区域、裂缝区域、绝缘破坏区域、折射率变化区域等。改性区域12具有龟裂容易从改性区域12延伸至激光l的入射侧及其相反侧的特性。这样的改性区域12的特性被利用于对象物11的切断。

[0024]

作为一例,当使载置台2沿着x方向移动,并使聚光点c相对于对象物11沿着x方向相对地移动时,以沿着x方向排成1排的方式形成多个改性点12s。1个改性点12s是通过1个脉冲的激光l的照射而形成的。1排改性区域12是排成1排的多个改性点12s的集合。相邻的改性点12s根据聚光点c相对于对象物11的相对移动速度和激光l的反复频率,存在彼此相连的情况,以及彼此分开的情况。

[0025]

摄像单元4拍摄形成于对象物11中的改性区域12,以及从改性区域12延伸出的龟裂的前端。

[0026]

摄像单元5和摄像单元6在控制部8的控制下,通过透射对象物11的光来拍摄被载置台2支撑的对象物11。摄像单元5、6进行拍摄而获得的图像,作为一例,用于进行激光l的照射位置的对准。

[0027]

驱动单元7支撑激光照射单元3和多个摄像单元4、5、6。驱动单元7使激光照射单元3和多个摄像单元4、5、6沿着z方向移动。

[0028]

控制部8控制载置台2、激光照射单元3、多个摄像单元4、5、6和驱动单元7的动作。控制部8作为包含处理器、内存、存储器和通信装置等的计算机装置而构成。在控制部8中,处理器实行内存等中所读取的软件(程序),控制内存和存储器中的数据的读出或写入,以及通信装置所进行的通信。

[0029]

显示器150具有作为接受用户进行的信息的输入的输入部的功能、和作为对用户显示信息的显示部的功能。

[0030]

[对象物的结构]本实施方式的对象物11如图2及图3所示为晶圆20。另外,此处为了便于说明而说明单板(详细情况之后描述)的晶圆20,不过在本实施方式中,主要说明的晶圆是通过贴合用的膜粘贴2个晶圆而得到的贴合晶圆。贴合晶圆的详细情况之后描述。晶圆20具备半导体基板21和功能元件层22。在本实施方式中,说明晶圆20包括功能元件层22的方式,但是晶圆20既可以包括功能元件层22,也可以不包括功能元件层22,也可以是裸晶圆。半导体基板21具有背面21a和表面21b。半导体基板21例如为硅基板。功能元件层22形成于半导体基板21的背面21a。功能元件层22包含沿着背面21a二维排列的多个功能元件22a。功能元件22a是例如光电二极管等的受光元件、激光二极管等的发光元件、内存等的电路元件等。功能元件22a也存在堆叠多个层而三维地构成的情况。另外,在半导体基板21,虽然设有显示结晶方位的缺口21c,但是也可以取代缺口21c而设置定向平面。

[0031]

晶圆20分别沿着多条线15按每个功能元件22a被切断。多条线15从晶圆20的厚度

方向观察时,通过多个功能元件22a各自之间。更具体而言,线15从晶圆20的厚度方向观察时,通过网格线区域23的中心(宽度方向的中心)。网格线区域23在功能元件层22以通过相邻的功能元件22a之间的方式延伸。在本实施方式中,多个功能元件22a沿着背面21a以矩阵状排列,多条线15设定为格子状。另外,线15虽是虚拟线,但也可是实际上划出的线。

[0032]

[激光照射单元的结构]如图4所示,激光照射单元3具有光源31、空间光调制器32和聚光透镜33。光源31例如通过脉冲振荡方式来输出激光l。空间光调制器32调制从光源31输出的激光l。空间光调制器32例如是反射型液晶(lcos:liquid crystal on silicon)的空间光调制器(slm:spatial light modulator)。聚光透镜33将通过空间光调制器32调制的激光l聚光。其中,聚光透镜33也可以是校正环透镜。

[0033]

在本实施方式中,激光照射单元3分别沿着多条线15从半导体基板21的表面21b侧对晶圆20照射激光l,由此分别沿着多条线15在半导体基板21的内部形成2排改性区域12a、12b。改性区域12a是2排改性区域12a、12b中的最靠近背面21a的改性区域。改性区域12b是2排改性区域12a、12b中的最靠近改性区域12a的改性区域,且是最靠近表面21b的改性区域。

[0034]

2排改性区域12a、12b在晶圆20的厚度方向(z方向)相邻。2排改性区域12a、12b是通过使2个聚光点c1、c2相对于半导体基板21沿着线15相对地移动而形成的。通过空间光调制器32调制激光l,使例如聚光点c2相对于聚光点c1位于行进方向的后侧且位于激光l的入射侧。其中,关于改性区域的形成,可以是单焦点,也可以是多焦点,可以是1个路径,也可以是多个路径。

[0035]

激光照射单元3沿多个线15中的各个线15从半导体基板21的表面21b侧对晶圆20照射激光l。作为一例,相对于作为厚度400μm的单晶硅<100>基板的半导体基板21,使2个聚光点c1、c2分别对焦到与背面21a相距54μm的位置和至128μm的位置,沿多个线15的各个线15从半导体基板21的表面21b侧对晶圆20照射激光l。此时,例如在选取遍及2排改性区域12a、12b的龟裂14到达半导体基板21的背面21a的条件的情况下,使激光l的波长为1099nm,脉冲宽度为700n秒,反复频率为120khz。此外,使聚光点c1的激光l的输出为2.7w,聚光点c2的激光l的输出为2.7w,使2个聚光点c1、c2相对于半导体基板21的相对移动速度为800mm/秒。其中,例如在加工路径数为5的情况下,对于上述的晶圆20,例如也可以使zh80(与背面21a相距328μm的位置)、zh69(与背面21a相距283μm的位置)、zh57(与背面21a相距234μm的位置)、zh26(与背面21a相距107μm的位置)、zh12(与背面21a相距49.2μm的位置)为加工位置。在此情况下,例如,也可以是,激光l的波长为1080nm,脉冲宽度为400nsec,反复频率为100khz,移动速度为490mm/秒。

[0036]

这样的2排改性区域12a、12b和龟裂14的形成是在如下那样的情况下实施的。即,在之后的步骤中,例如通过研磨半导体基板21的表面21b而使半导体基板21薄化,并且使龟裂14露出到表面21b,分别沿着多条线15将晶圆20切断为多个半导体器件的情况。

[0037]

[检查用摄像单元的结构]如图5所示,摄像单元4(摄像部)具有光源41、反射镜42、物镜43和光检测部44。摄像单元4对晶圆20进行摄像。光源41输出相对于半导体基板21具有透射性的光i1。光源41例如由卤素灯和滤波器构成,输出近红外线区域的光i1。从光源41输出的光i1会被反射镜42反射而通过物镜43,从半导体基板21的表面21b侧照射至晶圆20。此时,载置台2如上述那样

支撑形成有2排改性区域12a、12b的晶圆20。

[0038]

物镜43使被半导体基板21的背面21a反射后的光i1通过。即,物镜43使在半导体基板21中传播的光i1通过。物镜43的数值孔径(na)例如是0.45以上。物镜43具有校正环43a。校正环43a例如通过调整构成物镜43的多个透镜的彼此之间的距离,校正半导体基板21内的光i1所产生的像差。其中,作为校正像差的手段,不限于校正环43a,也可以是空间光调制器等其它校正手段。光检测部44对从物镜43和反射镜42透射后的光i1进行检测。光检测部44例如由ingaas摄像机构成,对近红外线区域的光i1进行检测。其中,检测(摄像)近红外线区域的光i1的手段不限于ingaas摄像机,也可以是透射型共聚焦显微镜等进行透射型的摄像的其它摄像手段。

[0039]

摄像单元4能够拍摄出2排改性区域12a、12b各自,以及多个龟裂14a、14b、14c、14d各自的前端(详情之后描述)。龟裂14a是从改性区域12a向背面21a侧延伸的龟裂。龟裂14b是从改性区域12a向表面21b侧延伸的龟裂。龟裂14c是从改性区域12b向背面21a侧延伸的龟裂。龟裂14d是从改性区域12b向表面21b侧延伸的龟裂。

[0040]

[对准校正用摄像单元的结构]如图6所示,摄像单元5具有光源51、反射镜52、透镜53和光检测部54。光源51输出相对于半导体基板21具有透射性的光i2。光源51例如由卤素灯及滤波器构成,输出近红外线区域的光i2。光源51也可与摄像单元4的光源41共通化。从光源51输出的光i2会被反射镜52反射而通过透镜53,从半导体基板21的表面21b侧照射于晶圆20。

[0041]

透镜53使被半导体基板21的背面21a反射后的光i2通过。即,透镜53使在半导体基板21中传播的光i2通过。透镜53的数值孔径是0.3以下。即,摄像单元4的物镜43的数值孔径比透镜53的数值孔径大。光检测部54检测通过透镜53和反射镜52的光i2。光检测部54例如由ingaas摄像机构成,检测近红外线区域的光i2。

[0042]

摄像单元5在控制部8的控制下,从表面21b侧将光i2照射于晶圆20,并且检测从背面21a(功能元件层22)返回的光i2,由此拍摄功能元件层22。并且,摄像单元5同样在控制部8的控制下,从表面21b侧将光i2照射于晶圆20,并且检测从半导体基板21的改性区域12a、12b的形成位置返回的光i2,由此取得包含改性区域12a、12b的区域的图像。这些图像用于进行激光l的照射位置的对准。摄像单元6除了相较于透镜53为低倍率(例如,在摄像单元5中是6倍,在摄像单元6中是1.5倍)的点以外,具备与摄像单元5同样的结构,并与摄像单元5同样地用于对准。

[0043]

[检查用摄像单元的拍摄原理]使用图5所示的摄像单元4,如图7所示,对于跨2排改性区域12a、12b的龟裂14到达了背面21a的半导体基板21,使焦点f(物镜43的焦点)从表面21b侧向背面21a侧移动。在该情况下,如果使焦点f从表面21b侧对焦到从改性区域12b向表面21b侧延伸的龟裂14的前端14e,则能够确认到该前端14e(图7的右侧的图像)。然而,即便使焦点f从表面21b侧对焦到龟裂14本身和到达了背面21a的龟裂14的前端14e,也无法进行确认(图7的左侧的图像)。另外,如果使焦点f从表面21b侧对焦到半导体基板21的背面21a,则能够确认到功能元件层22。

[0044]

并且,使用图5所示的摄像单元4,如图8所示,对于跨2排改性区域12a、12b的龟裂14未到达背面21a的半导体基板21,使焦点f从表面21b侧向背面21a侧移动。在该情况下,即

便使焦点f从表面21b侧对焦到从改性区域12a向背面21a侧延伸的龟裂14的前端14e,也无法确认到该前端14e(图8的左侧的图像)。然而,如果使焦点f从表面21b侧对焦到相对于背面21a位于与表面21b相反侧的区域(即,相对于背面21a位于功能元件层22侧的区域),使与焦点f关于背面21a对称的虚拟焦点fv位于该前端14e,则能够确认到该前端14e(图8的右侧的图像)。另外,虚拟焦点fv,是考虑了半导体基板21的折射率的与焦点f关于背面21a对称的点。

[0045]

以上那样无法确认到龟裂14,推测是因为龟裂14的宽度比作为照明光的光i1的波长小。图9和图10是形成于作为硅基板的半导体基板21的内部的改性区域12及龟裂14的sem(scanning electron microscope)图像。图9的(b)是图9的(a)所示的区域a1的放大图像,图10的(a)是图9的(b)所示的区域a2的放大图像,图10的(b)是图10的(a)所示的区域a3的放大图像。像这样,龟裂14的宽度是120nm左右,比近红外线区域的光i1的波长(例如,1.1~1.2μm)小。

[0046]

根据以上事项所设想的摄像原理如下所述。如图11的(a)所示,如果使焦点f位于空气中,则光i1不会返回,因此会获得漆黑的图像(图11的(a)的右侧的图像)。如图11的(b)所示,如果使焦点f位于半导体基板21的内部,则被背面21a反射的光i1会返回,故会获得白净的图像(图11的(b)的右侧的图像)。如图11的(c)所示,如果使焦点f从表面21b侧对焦到改性区域12,则会因改性区域12使被背面21a反射而返回的光i1的一部分产生吸收、散射等,所以会获得在白净的背景中显示出漆黑的改性区域12的图像(图11的(c)的右侧的图像)。

[0047]

如图12的(a)及(b)所示,如果使焦点f从表面21b侧对焦到龟裂14的前端14e,则例如会因产生于前端14e附近的光学特异性(应力集中、歪曲、原子密度的不连续性等)、光被局限在前端14e附近等,使被背面21a反射而返回的光i1的一部分产生散射、反射、干涉、吸收等,所以会获得在白净的背景中显示出漆黑的前端14e的图像(图12的(a)及(b)的右侧的图像)。如图12的(c)所示,如果使焦点f从表面21b侧对焦到龟裂14的前端14e附近以外的部分,则被背面21a反射的光i1有至少一部分会返回,故会获得白净的图像(图12的(c)的右侧的图像)。

[0048]

[贴合晶圆的结构]以下,参照图13说明贴合晶圆的结构。

[0049]

图13是贴合晶圆20b的一部分的截面图。贴合晶圆20b是2个晶圆通过贴合用的膜70相互粘贴而构成的晶圆。这样的贴合晶圆20b例如在将下方的晶圆用作支撑基板(保持上方的晶圆的基板)的方式和3维层叠晶圆的wafer to wafer程序等中被使用。

[0050]

如图13所示,贴合晶圆20b包括晶圆20a(第一晶圆)、晶圆80(第2晶圆)和膜70(贴合用的膜)。晶圆20a例如是与上述的晶圆20同样的晶圆,例如半导体基板是硅基板。晶圆80例如是支撑晶圆20a的支撑基板,例如与晶圆20a同样,半导体基板是硅基板。膜70是贴合晶圆20a与晶圆80的贴合用的膜,例如是teos(tetraethyl orthosilicate:正硅酸乙酯)膜、氧化膜或氮化膜等。

[0051]

晶圆20a与上述的晶圆20一样,具有表面21b(第一面)和背面21a(第二面、一个面)。表面21b是被照射来自激光照射单元3的激光的照射面。背面21a是形成膜70的面。膜70是形成于晶圆20a的背面21a的贴合用的膜。晶圆80通过膜70粘贴于晶圆20a的背面21a。晶

圆80具有贴合面81b和背面81a。贴合面81b是通过膜70贴合晶圆20a的背面21a的面。在贴合晶圆20b,根据具有透射性的光的波长,调整膜70的种类和膜70的厚度,使背面21a的具有透射性的光的反射率成为不粘贴晶圆80而单独使用(作为单板使用)的情况下的晶圆20a的背面21a的具有透射性的光的反射率以上(详情之后描述)。

[0052]

[对贴合晶圆的加工处理]接着,说明对贴合晶圆20b的加工处理。此处的对贴合晶圆20b的加工处理是指,只要是在贴合晶圆20b形成改性区域后,检测在贴合晶圆20b中传播的光,导出该改性区域的加工状态(内部加工状态)的处理,则可以为任何处理,既可以是作为为了进行贴合晶圆20b的切断等而形成改性区域的处理的前处理实施的检查处理,也可以是导出加工条件的加工条件导出处理,还可以是为了进行贴合晶圆20b的切断等而形成改性区域的实际加工处理。另外,上述的贴合晶圆20b例如是在上述的检查处理和加工条件导出处理中使用的检查用的晶圆。关于实际加工处理中使用的作为实际器件的贴合晶圆的详细,参照图21在后文说明。以下,说明对贴合晶圆的加工处理是作为为了进行贴合晶圆20b的切断等而形成改性区域的处理的前处理实施的检查处理的方式。在该检查处理(前处理)中,在贴合晶圆20b形成检查用的改性区域,例如对该改性区域的形成位置和从该改性区域延伸出的龟裂的前端位置进行检测,基于检测出的信息判断加工条件的适当与否。通过实施这样的检查处理,例如在判断为检查处理中加工条件不适当的情况下能够校正加工条件,在实际加工处理中实施所期望的加工。

[0053]

在上述的检查处理中,首先,控制部8以通过对贴合晶圆20b照射激光而在晶圆20a形成多个改性区域12a、12b的方式控制激光照射单元3(参照图4)(第1控制)。激光照射单元3从晶圆20a的表面21b侧对贴合晶圆20b照射激光。现在,在检查处理中,要检测从晶圆20a的背面21a侧的改性区域12a向背面21a侧延伸的龟裂14的前端。在这种情况下,能够通过利用摄像单元4(参照图5),从表面21b侧对贴合晶圆20b照射具有透射性的光,并且检测在背面21a反射并在晶圆20a中传播的光,来检测从改性区域12a向背面21a侧延伸的龟裂的前端。因此,控制部8以检测在晶圆20a的背面21a反射并在晶圆20a中传播的光的方式,控制摄像单元4(第2控制)。然后,控制部8基于根据在摄像单元4检测出的光输出的信号,导出晶圆20a的内部加工状态。具体而言,控制部8基于上述信号,导出(检测出)从改性区域12a向背面21a侧延伸的龟裂14的前端的位置,基于该龟裂14的前端的位置判断加工条件的适当与否。

[0054]

此处,在作为检查处理的对象的晶圆不是由1个晶圆构成的单板晶圆而是将2个晶圆(晶圆20a和晶圆80)相互粘贴而构成的贴合晶圆20b的情况下,背面21a的光(从摄像单元4输出的具有透射性的光)的反射率容易变低。图14是说明仅由晶圆20a构成的单板晶圆与贴合晶圆20b的背面反射的图。图14的(a)表示作为单板晶圆的晶圆20a的背面反射图像,图14的(b)表示贴合晶圆20b的背面反射图像。

[0055]

在图14的(a)所示的例子中,对作为单板晶圆的晶圆20a照射特定波长的光的情况下,背面21a的光的反射率成为31%。与此相对,在对贴合晶圆20b照射相同的特定波长的光的情况下,如图14的(b)所示,晶圆20a的背面21a的光的反射率成为10%。像这样,在通过贴合用的膜70在晶圆20a的背面21a粘贴了晶圆80的贴合晶圆20b,与仅由晶圆20a构成的单板晶圆相比较,晶圆20a的背面21a的光的反射率变低。这样的反射率的下降,起因于在存在于

贴合面的膜70和粘接层间、对特定的波长的光发生多重反射等。作为在反射率下降的状况下提升光的检测率的方法,考虑提升摄像单元4的光量,但是在这样的方法中,背景噪声增加,结果不能提高光的检测率。

[0056]

因此,在本实施方式中,以使贴合晶圆20b的背面21a的光的反射率成为作为单板晶圆的晶圆20a的背面21a的光的反射率即基准反射率以上的方式,作为关于贴合晶圆20b的加工条件来调整从摄像单元4对贴合晶圆20b照射的具有透射性的光的波长和贴合用的膜70的种类和膜70的厚度。以下,依次说明将具有透射性的光的波长和膜70的种类作为固定值来调整膜70的厚度的例子(膜厚控制的方式)、和将膜70的种类和膜70的厚度作为固定值来调整具有透射性的光的波长调整的例子(波长控制的方式)。

[0057]

(膜厚控制)控制部8也可以于在检查处理中在晶圆20a形成改性区域12的第1控制之前,基于表示对贴合晶圆20b照射的具有透射性的光(从摄像单元4照射的光)的波长的信息和表示膜70的种类的信息,以使晶圆20a的背面21a的光的反射率成为基准反射率以上的方式确定膜70的厚度,并且输出表示所确定的膜70的厚度的信息(第4控制)。

[0058]

根据菲涅尔公式,能够基于所照射的光的波长、该光的偏振光的种类(是s波、p波还是混合波)、该光的入射角、膜70的种类(膜70的折射率)和膜70的厚度,导出上述光的反射率。即,根据菲涅尔公式,只要确定所照射的光的波长和膜70的种类等,就能够特定实现所期望的反射率(基准反射率以上的反射率)的膜70的厚度。现在,确定在通过带通滤波器等设定光的波长为1200nm(将偏振光的种类和入射角设定为规定的值),使用折射率为约1.5的teos膜作为膜70的情况下,膜70的各厚度的反射率成为图15所示。在这样的条件下,反射率大于基准反射率(此处作为一例为31%)的情况下,如图15所示,能够使检测率(在背面21a反射后的光的检测率)为100%。控制部8例如能够预先存储图15所示那样的、表示光的和膜70的每个种类的、相对于膜厚的反射率的信息,基于表示光的波长的信息和表示膜70的种类的信息,以使反射率成为基准反射率以上的方式特定膜70的厚度。控制部8将所确定的膜70的厚度显示于显示器150(参照图1)。基于显示于显示器150的信息,用户能够把握适合于检查处理(能够适当地检测贴合晶圆20b的背面21a的反射光)膜厚,并将该膜厚的贴合晶圆20b放置在载置台2的激光的照射位置。另外,此处,按由控制部8确定膜70的厚度进行了说明,而确定膜70的厚度的处理也可以由用户来实施。即,也可以在控制部8存储有表示相对于膜厚的反射率的信息,用户基于该信息确定膜70的厚度。

[0059]

图16是说明与膜厚相应的反射率的图。在图16的右图,横轴表示膜厚,纵轴表示背面21a的反射率。在图16的右图,表示光的波长分别为1100nm、1200nm、1300nm的情况下的、与膜厚相应的反射率的例子。现在,使光的波长为1200nm,例如使设想最初在检查处理中使用的贴合晶圆20b的膜厚如图16的左上图所示,为800nm。在这种情况下,如图16的右图所示,背面21a的反射率成为10%以下,比以一点划线表示的基准反射率(例如31%)小。在这样的情况下,控制部8确定检查处理中使用的贴合晶圆20b的膜厚的变更。具体而言,控制部8将例如膜厚为1000nm(图16的左下图)的贴合晶圆20b确定为检查处理中使用的贴合晶圆20b,以使反射率成为基准反射率以上。另外,上述的第4控制中的“输出表示所确定的膜70的厚度的信息”包括输出与膜70的厚度的确定有关的各种信息,例如包括输出表示图16所示那样根据每个波长的膜厚的反射率的信息(图表等)。

[0060]

图17是贴合晶圆20b的激光加工方法的一个例子的流程图,详细而言,是表示在检查处理中进行上述的膜厚控制的情况下的处理的流程图。

[0061]

如图17所示,在进行膜厚控制的情况下,首先,通过控制部8,基于表示对贴合晶圆20b照射的具有透射性的光的波长的信息和表示膜70的种类的信息,以使背面21a的光的反射率成为基准反射率以上的方式,确定膜70的厚度(步骤s1:厚度确定工序)。另外,步骤s1也可以由用户基于控制部8中存储的反射率相对于每个光的波长的膜厚的信息来实施。

[0062]

接着,由用户将在步骤s1确定的膜厚的贴合晶圆20b放置在载置台2的激光的照射位置(步骤s2:晶圆放置工序)。另外,步骤s2也可以基于控制部8的控制自动地(不依赖于用户地)实施。

[0063]

接着,通过由控制部8控制激光照射单元3,对以使反射率成为基准反射率以上的方式调整了膜厚的贴合晶圆20b、从表面21b侧照射激光,在晶圆20a的内部形成一个或多个改性区域12(步骤s3:加工工序)。

[0064]

接着,通过由控制部8控制摄像单元4,从表面21b侧对贴合晶圆20b照射具有透射性的光,并检测在背面21a反射而在晶圆20a中传播的光(步骤s4:检测工序)。

[0065]

然后,由控制部8基于在步骤s4检测出的光,导出贴合晶圆20b的晶圆20a的内部加工状态(步骤s5:导出工序)。具体而言,控制部8基于与检测出的光相应的信号,导出(检测出)从改性区域12向背面21a侧延伸的龟裂14的前端的位置,基于该龟裂14的前端的位置判断加工条件的适当与否。以上,是进行膜厚控制时的处理。

[0066]

另外,作为“只要确定了所照射的光的波长和膜70的种类等,就能够特定实现所期望的反射率(基准反射率以上的反射率)的膜70的厚度”,说明了实施膜厚控制的例子,同样地,由于“只要确定了照射的光的波长和膜70的厚度等,就能够特定实现所期望的反射率(基准反射率以上的反射率)的膜70的种类”,控制部8(或用户)也可以基于表示对贴合晶圆20b照射的具有透射性的光(从摄像单元4照射的光)的波长的信息、和表示膜70的厚度的信息,以使晶圆20a的背面21a的上述光的反射率成为基准反射率以上的方式,确定膜70的种类。

[0067]

(波长控制)控制部8也可以于在检查处理中在晶圆20a形成改性区域12的第1控制之前,取得表示膜70的种类的信息和表示膜70的厚度的信息,并基于不是膜70的种类的信息和表示膜70的厚度的信息,以使晶圆20a的背面21a的光的反射率成为基准反射率以上的方式,确定对贴合晶圆20b照射的具有透射性的光的波长,并且输出表示所确定的具有透射性的光的波长的信息(第5控制)。

[0068]

如上所述,根据菲涅尔公式,能够基于所照射的光的波长、该光的偏振光的种类(是s波、p波还是混合波)、该光的入射角、膜70的种类(膜70的折射率)和膜70的厚度,导出上述光的反射率。因此,根据菲涅尔公式,只要确定膜70的种类和膜70的厚度等,就能够特定实现所期望的反射率(基准反射率以上的反射率)的膜70的厚度。

[0069]

图18是说明与波长相应的反射率的图。在图18的右图,横轴表示膜厚,纵轴表示背面21a的反射率。在图18的右图,表示光的波长分别为1100nm、1200nm、1300nm的情况下的、与膜厚相应的反射率的例。现在,使检查处理中使用的贴合晶圆20b的膜厚为800nm,例如使最初检查处理中的光的波长如图18的左上图所示为1200nm。在这种情况下,如图18的右图

所示,背面21a的反射率成为10%以下,比以一点划线表示的基准反射率(例如31%)小。在这样的情况下,控制部8确定检查处理中的光的波长的变更。具体而言,控制部8例如将照射的光的波长变更为1300nm,以使反射率基准反射率以上(图18的左下图)。

[0070]

控制部8也可以实施以成为所确定的光的波长的方式进行带通滤波器的切换的第6控制,或者进行从光源输出的光的波段的设定的第7控制。在实施第6控制的情况下,摄像单元4也可以为图19所示的结构。图19是摄像单元4的结构图。图19所示的摄像单元4为与图5所示的摄像单元4大致相同的结构,不同之处在于具备多个(此处为2个)带通滤波器91、92。即,摄像单元4具有输出具有透射性的光的例如为红外光源的光源41、反射镜42、例如为校正环透镜的物镜43、例如为红外检测器的光检测部44和多个带通滤波器91、92。多个带通滤波器91、92能够在光源41与贴合晶圆20b之间进行切换地设置,是通带相互不同的滤波器。此处,使带通滤波器91为使1200nm的光通过的滤波器,带通滤波器92为使1300nm的光通过的滤波器。

[0071]

在第6控制中,控制部8于在检查处理中在晶圆20a形成改性区域12的第1控制之前,根据在上述的第5控制(确定波长的控制)中确定的光的波长,从多个带通滤波器91、92选择一个带通滤波器91(或带通滤波器92),将所选择的带通滤波器91(或带通滤波器92)设定至光源41与贴合晶圆20b之间(详细而言,光源41与反射镜42之间)。例如,如图18所示,在要将光的波长从1200nm变更为1300nm的情况下,控制部8将带通滤波器91切换为带通滤波器92。这样,根据第6控制,能够通过切换带通滤波器这样简易的处理,适当地变更光的波长,提高背面21a的反射率。

[0072]

在第7控制中,控制部8于在检查处理中在晶圆20a形成改性区域12的第1控制之前,在光源41,将包含在上述的第5控制(确定波长的控制)中确定的光的波长的波段,作为从光源41输出的光的波段进行设定。例如,如图18所示,在要将光的波长从1200nm变更为1300nm,控制部8在光源41将1300nm从光源41输出的光的波段进行设定。

[0073]

图20是贴合晶圆20b的激光加工方法的一个例子的流程图,详细而言,是表示在检查处理中进行上述的波长控制的情况下的处理的流程图。

[0074]

如图20所示,在进行波长控制的情况下,首先,由控制部8,基于表示膜70的种类的信息和表示膜70的厚度的信息,以使晶圆20a的背面21a的光的反射率成为基准反射率以上的方式,确定对贴合晶圆20b照射的具有透射性的光的波长(步骤s11:波长确定工序)。另外,步骤s11也可以由用户基于表示控制部8中存储的反射率相对于每个光的波长的膜厚的信息来实施。

[0075]

接着,由控制部8,通过进行带通滤波器91、92的切换或从光源41输出的光的波段的调整,设定在步骤s11确定的波长(步骤s12:滤波器设定工序或光源设定工序)。另外,步骤s12也可以不依赖于控制部8的控制,而由用户实施。

[0076]

接着,由用户将贴合晶圆20b放置在载置台2的激光的照射位置(步骤s13:晶圆放置工序)。另外,步骤s13也可以根据控制部8的控制自动地(不依赖于用户地)实施。

[0077]

接着,通过由控制部8控制激光照射单元3,从表面21b侧对贴合晶圆20b照射激光,在晶圆20a的内部形成一个或多个改性区域12(步骤s14:加工工序)。

[0078]

接着,通过由控制部8控制摄像单元4,从表面21b侧对贴合晶圆20b照射具有透射性的光,并检测在背面21a反射而在晶圆20a中传播的光(步骤s15:检测工序)。

[0079]

然后,由控制部8基于在步骤s15检测出的光导出贴合晶圆20b的晶圆20a的内部加工状态(步骤s16:导出工序)。具体而言,控制部8基于与检测出的光相应的信号,导出(检测出)从改性区域12向背面21a侧延伸的龟裂14的前端的位置,并基于该龟裂14的前端的位置判断加工条件的适当与否。以上是进行波长控制时的处理。

[0080]

另外,在进行波长控制的方式中,按如上述步骤s11那样基于表示膜70的种类和厚度的信息确定具有透射性的光的波长(步骤s11)进行了说明,然而并不限定于此,例如也可以通过在摄像单元4检测实际上分别设定了多个带通滤波器91、92的情况下的晶圆20a的背面21a的反射光(例如反射光的亮度值),特定反射率成为基准反射率以上的带通滤波器,来确定具有透射性的光的波长。

[0081]

即,激光加工方法也可以进一步包括:在加工工序前,将在贴合晶圆20b的前级能够切换地设置的通带彼此不同的多个带通滤波器91、92依次设定于贴合晶圆20b的前级,由摄像单元4检测设定了各个带通滤波器91、92的状态下的、在背面21a反射并在晶圆20a中传播的光(例如光的亮度值),并基于检测结果,特定背面21a的光的反射率成为基准反射率以上的带通滤波器(带通滤波器91或带通滤波器92)的带通滤波器特定工序;和在加工工序前将在带通滤波器特定工序中特定的带通滤波器设定于贴合晶圆20b的前级的滤波器设定工序。根据这样的结构,能够通过以实际上设定了带通滤波器的状态检测在背面21a反射后的光而特定能够担保背面21a的光的反射率的带通滤波器,并且设定所特定的带通滤波器,来基于实测值,可靠地提高背面21a的光的反射率。

[0082]

[作用效果]接着,对本实施方式的激光加工装置1和激光加工方法的作用效果进行说明。

[0083]

本实施方式的激光加工装置1具备:激光照射单元3,其从表面21b侧,对通过贴合用的膜70在包含表面21b和背面21a的晶圆20a的背面21a粘贴有晶圆80的贴合晶圆20b照射激光;摄像单元4,其从表面21b侧对贴合晶圆20b照射具有透射性的光,检测在贴合晶圆20b中传播的光;和控制部8,其实行以通过对贴合晶圆20b照射激光而在晶圆20a的内部形成一个或多个改性区域12的方式控制激光照射单元3的第1控制、以检测在背面21a反射而在晶圆20a中传播的光的方式控制摄像单元4的第2控制和基于与检测出的光相应地从摄像单元4输出的信号导出晶圆20a的内部加工状态的第3控制,并且,以使背面21a的光的反射率成为不粘贴晶圆80而单独使用的情况下的晶圆20a的背面21a的光的反射率即基准反射率以上的方式,调整对贴合晶圆20b照射的具有透射性的光的波长、膜70的种类和膜70的厚度。

[0084]

在本实施方式的激光加工装置1中,对贴合晶圆20b实施激光加工而在晶圆20a形成改性区域12,基于与在晶圆20a的背面21a反射后的光的检测结果相应的信号,导出形成有改性区域12的晶圆20a的内部加工状态。像这样,通过从在背面21a反射后的光的检测结果导出内部加工状态,例如能够检测从改性区域12向背面21a侧延伸的龟裂14的前端,能够更适当地推定(导出)内部加工状态。此处,在通过贴合用的膜70粘贴晶圆20a和晶圆80而构成的贴合晶圆20b,一般晶圆20a的背面21a(膜70的形成面)的具有透射性的光的反射率比晶圆20a单独的情况下的背面21a的反射率(基准反射率)低。由此,对于贴合晶圆20b,存在不能从在背面21a反射后的光的检测结果适当地导出内部加工状态的可能。关于这一点,在本实施方式的激光加工装置1中,以使背面21a的反射率成为基准反射率以上的方式,调整具有透射性的光的波长、膜70的种类和膜70的厚度。根据这样的结构,即便在处理对象为贴

合晶圆20b的情况下,背面21a的反射率也与晶圆20a单独的情况下同等或为其以上,因此能够从在背面21a反射后的光的检测结果适当地导出内部加工状态。如上所述,根据本实施方式的激光加工装置1,在贴合晶圆20b也能够适当地检测在背面21a反射后的光,高精度地导出内部加工状态。

[0085]

控制部8也可以进一步实行第4控制,即,在第1控制之前,取得表示对贴合晶圆20b照射的具有透射性的光的波长的信息和表示膜70的种类的信息,并且基于表示具有透射性的光的波长的信息和表示膜70的种类的信息,以使背面21a的光的反射率成为基准反射率以上的方式,确定膜70的厚度,输出表示所确定的膜70的厚度的信息。根据这样的结构,在激光加工前,与对贴合晶圆20b照射的预定的光的波长和膜70的种类相应地,以使背面21a的光的反射率成为基准反射率以上的方式确定膜70的厚度。由此,能够可靠地提高背面21a的光的反射率,可靠地检测在背面21a反射后的光。

[0086]

控制部8也可以进一步实行第5控制,即,在第1控制之前,取得表示膜70的种类的信息和表示膜70的厚度的信息,并且基于表示膜70的种类的信息和表示膜70的厚度的信息,以使背面21a的光的反射率成为基准反射率以上的方式,确定对贴合晶圆20b照射的具有透射性的光的波长,输出表示所确定的具有透射性的光的波长的信息。根据这样的结构,能够在激光加工前,与膜70的种类和膜70的厚度相应地,以使背面21a的光的反射率成为基准反射率以上的方式确定具有透射性的光的波长。由此,能够可靠地提高背面21a的光的反射率,可靠地检测在背面21a反射后的光。

[0087]

也可以摄像单元4具有输出具有透射性的光的光源41和在光源41和贴合晶圆20b之间能够切换地设置的、通带相互不同的多个带通滤波器91、92,控制部8进一步实行第6控制,即,在第1控制之前,根据在第5控制中确定的光的波长,从多个带通滤波器91、92选择一个带通滤波器91(或带通滤波器92),将所选择的该带通滤波器91(或带通滤波器92)设定于光源41与贴合晶圆20b之间。根据这样的结构,能够通过设定与所确定的光的波长相应的带通滤波器,通过简易的处理可靠地提高背面21a的光的反射率。

[0088]

也可以摄像单元4具有输出具有透射性的光的光源41,控制部8进一步实行第7控制,即,在第1控制之前,在光源41,将包含在第5控制确定的光的波长的波段设定为从光源41输出的光的波段。根据这样的结构,能够通过作为从光源41输出的光的波段设定包含所确定的光的波长的波段,通过简易的处理可靠地提高背面21a的光的反射率。

[0089]

本实施方式的贴合晶圆20b具备晶圆20a、形成于作为晶圆20a的一个面的背面21a的贴合用的膜70和通过膜70粘贴于晶圆20a的背面21a的晶圆80,以使背面21a的具有透射性的光的反射率成为不粘贴晶圆80而单独使用的情况下的晶圆20a的背面21a的具有透射性的光的反射率即基准反射率以上的方式,根据具有透射性的光的波长调整膜70的种类和膜70的厚度。根据本实施方式的贴合晶圆20b,由于晶圆20a的背面21a的反射率与晶圆20a单独的情况下同等或为其以上,因此能够从在该背面21a反射后的光的检测结果适当地导出内部加工状态。如上所述,根据本实施方式的贴合晶圆20b,对贴合晶圆也能够适当地检测在背面21a反射后的光,高精度地导出内部加工状态。

[0090]

本实施方式的激光加工方法包括:从表面21b侧对上述的贴合晶圆20b照射激光,在晶圆20a的内部形成一个或多个改性区域12的加工工序;在加工工序后,从表面21b对贴合晶圆20b照射具有透射性的光,并且检测在背面21a反射而在晶圆20a中传播的光的检测

工序;和基于在检测工序检测出的光,导出晶圆20a的内部加工状态的导出工序。根据本实施方式的激光加工方法,即使在处理对象为贴合晶圆20b的情况下,背面21a的反射率也与晶圆20a单独的情况下同等或为其以上,因此能够从在背面21a反射后的光的检测结果适当地导出内部加工状态。如上所述,根据本实施方式的激光加工方法,即使对贴合晶圆20b,也能够适当地检测在背面21a反射后的光,高精度地导出内部加工状态。

[0091]

上述激光加工方法还可以包括:在加工工序前,基于对贴合晶圆20b照射的表示具有透射性的光的波长的信息和表示膜70的种类的信息,以使背面21a的光的反射率成为基准反射率以上的方式确定膜70的厚度的厚度确定工序;和将在厚度确定工序中确定的膜70的厚度的贴合晶圆20b放置在加工工序的激光的照射位置的晶圆放置工序。根据这样的结构,在激光加工前,根据对贴合晶圆20b照射的预定的光的波长和膜70的种类,以使背面21a的光的反射率成为基准反射率以上的方式确定膜70的厚度,并将所确定的膜70的厚度的贴合晶圆20b放置在激光的照射位置。由此,能够可靠地提高背面21a的光的反射率,可靠地检测在背面21a反射后的光。

[0092]

上述激光加工方法也可以进一步包括:在加工工序前,基于表示膜70的种类的信息和表示膜70的厚度的信息,以使背面21a的光的反射率成为基准反射率以上的方式确定对贴合晶圆20b照射的具有透射性的光的波长的波长确定工序;和根据在波长确定工序中确定的光的波长,从在贴合晶圆20b的前级能够切换地设置的、通带相互不同的多个带通滤波器91、92中选择一个带通滤波器,并且将所选择的带通滤波器设定于贴合晶圆20b的前级的滤波器设定工序。根据这样的结构,能够通过设定与所确定的光的波长相应的带通滤波器,通过简易的处理可靠地提高背面21a的光的反射率。

[0093]

上述激光加工方法也可以进一步包括:在加工工序前,基于表示膜70的种类的信息和表示膜70的厚度的信息,以使背面21a的光的反射率成为基准反射率以上的方式确定对贴合晶圆20b照射的具有透射性的光的波长的波长确定工序;和将包含在波长确定工序中确定的光的波长的波段作为从输出具有透射性的光的光源41输出的光的波段,在光源41进行设定的光源设定工序。根据这样的结构,能够通过作为从光源41输出的光的波段设定包含所确定的光的波长的波段,通过简易的处理可靠地提高背面21a的光的反射率。

[0094]

以上,对本发明的实施方式进行了说明,不过本发明并不限定于上述实施方式。例如作为对贴合晶圆的加工处理,主要说明了为了进行贴合晶圆的切断等而作为形成改性区域的处理的前处理实施的检查处理,该加工处理既可以是导出加工条件的加工条件导出处理,也可以是为了进行贴合晶圆的切断等而形成改性区域的实际加工处理。作为实施实际加工处理的情况下的贴合晶圆(即,作为器件晶圆的贴合晶圆),例如也可以使用图21所示的贴合晶圆120。

[0095]

图21是作为器件晶圆的贴合晶圆120的一部分的截面图。在图21所示的例子中,贴合晶圆120包括晶圆121(第一晶圆)、晶圆122(第二晶圆)、sio2膜123(贴合用的膜)、sio2膜124、sin膜125、配线层126、sin膜127和sio2膜128。晶圆121、122例如是硅基板。在晶圆121的背面,形成有构成snsn结构的sio2膜124和sin膜125。此外,在晶圆122的表面,形成有构成snsn结构的sio2膜128和sin膜127。此外,在sin膜127的表面,形成有影响器件的特性的配线层126。配线层126例如也可以是在层间绝缘膜使用低介电常数材料(low-k膜)并且采用低电阻的铜(cu)作为配线材料的cu/low-k结构。而且,在sin膜125与配线层126之间,形

成有sio2膜123。该sio2膜123是膜厚可变的层,即能够为了获得所期望的反射率而进行膜厚控制的层。在这样的结构中,例如能够对作为内存晶圆的贴合晶圆120,通过控制在snsn结构与配线层126之间存在的sio2膜123的膜厚,形成背面反射率高而适合于内部观察的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1