一种钎剂填充装置的制作方法

1.本发明涉及一种钎剂填充装置,属于钎焊技术领域。

背景技术:

2.钎焊时大多用钎料沾钎剂使用或加热前预先将钎剂涂覆在工件上,接头质量多依赖于操作员的水平,容易造成返工、返修甚至报废,增加制造成本,并且钎料沾钎剂或预先涂覆钎剂多了一次焊前操作,不仅增加了工序和操作时间,而且影响焊接的一致性和质量稳定性。此外,上述钎焊工艺复杂、生产效率低、难以实现自动化、不易准确控制钎剂用量,而且为确保焊接质量不得不过量添加,由于大量钎剂在发挥作用之前已挥发,不仅污染了空气,对操作人员健康不利,同时造成钎剂浪费,且焊后容易有较多的钎剂残留。由于钎剂常具有较强的腐蚀性,残留钎剂必须以大量水或有机溶剂清洗,造成水资源污染,而未能彻底清除的钎剂往往成为钎焊接头发生腐蚀破坏的根源之一。

3.为提高钎剂使用效率、减轻焊后清洗导致的水污染、改善钎焊工作环境,药皮钎料成为钎焊材料的发展方向之一。目前市场上存在的药皮钎料大都是将有机胶粘剂、有机溶剂和钎剂混合形成流体,然后采用压涂或喷涂的方式使其附着在钎料表面,经烘干形成药皮钎料。除了常见的药皮钎料,还有一些其他形式的钎料,如申请公布号为cn105834609a的中国发明专利申请公开了一种应用纳米三氧化二铝的连续钎焊复合铝基钎焊丝,该钎焊丝由外边面设有凹槽的铝基钎料丝芯材,裹敷在还芯材凹槽里的铝用无腐蚀复合钎料和涂敷在该复合钎剂表面上的防潮涂料层组成。该钎焊丝在制过程中固体膏状钎剂通过挤入的方式填充到钎料丝材的凹槽内,不利于钎焊丝生产效率的提升。

技术实现要素:

4.本发明的目的是提供一种钎剂填充装置,能够提高钎剂在钎料表面凹槽内的填充效率。

5.为了实现以上目的,本发明所采用的技术方案是:

6.一种钎剂填充装置,包括:容器,用于盛放膏状钎剂或钎剂熔液,容器的腔体连通有条状钎料出口通道,用于供表面开设有凹槽的条状钎料从容器内移出,所述条状钎料出口通道的截面形状与表面凹槽填充钎剂后的条状钎料的横截面相匹配;所述条状钎料出口通道处配套有调温单元,所述调温单元用于使填充在凹槽内的膏状钎剂或钎剂熔液在条状钎料经过条状钎料出口通道时或移出条状钎料出口时固化。

7.本发明的钎剂填充装置,在表面开设有凹槽的条状钎料盛放膏状钎剂或钎剂熔液的容器中移出时,条状钎料出口通道可将条状钎料在填充位置以外粘附的膏状钎剂或钎剂熔液去除,并在条状钎剂在条状钎剂出口通道内移动时或移出时中实现对凹槽内钎剂的固化,不仅能够提高钎剂的填充效率,同时有助于填充在凹槽内的钎剂快速固化定型,并提高填充部分的表面质量。

8.可以理解的是,膏状钎剂或钎剂熔液在容器的腔体内接触条状钎料并进入表面凹

槽内,也就是说容器的腔体提供膏状钎剂或钎剂熔液填入凹槽的场所。

9.为了进一步提高填充效率,优选的,所述钎剂填充装置还包括动力单元,用于提供条状钎料从容器中抽出的动力。

10.出丝模既可直接与容器腔体连接,使出丝孔构成全部条状钎料出口通道,也可以与容器壁上的开口连接。进一步的,所述容器上设置有出丝模,所述出丝模设置有与容器腔体连通的出丝孔,所述容器的器壁上设有钎料出口,所述钎料出口与所述出丝孔连通且共同构成条状钎料出口通道。所述出丝模既可以与容器壁一体化成型设置,也可以通过组装的方式连接。

11.进一步的,所述出丝模为圆筒状结构,内壁面围成所述出丝孔。例如所述出丝模为具有圆筒状结构的陶瓷筒。

12.更进一步的,所述出丝孔的横截面为圆形,所述条状钎料为圆柱条状结构,条状钎料的直径与条状钎料出口通道的直径相匹配。此处的直径相匹配是指条状钎料恰好可以从条状钎料出口通道中穿出,并将凹槽以外其他部分钎料刮除干净,如此条状钎料的直径与条状钎料出口通道的直径相匹配时,能够提高填充表面光滑程度。进一步地,所述圆柱条状结构为直圆柱条状结构。

13.进一步的,所述凹槽沿条状钎料的长度方向延伸。

14.进一步的,所述条状钎料出口通道沿直线延伸。更进一步的,所述钎剂填充装置还包括动力单元,所述动力单元用于提供条状钎料从容器中旋转移出的动力。例如提供旋转抽出的动力。采用旋转移出的方式将表面凹槽内填充钎剂后的条状钎料从容器内抽出,不仅可以提高钎剂在凹槽内的填充度,还可以提高填充表面的光滑程度。

15.通常情况下,膏状钎剂由钎剂和溶剂经混合均匀形成,钎剂熔液是将钎剂进行加热熔融形成。可以理解的是,容器内盛放钎剂熔液时,与条状钎料出口通道配套设置的调温单元通过降温使填充在凹槽内的需要降温实现固化的钎剂熔液或膏状钎剂冷却固化。容器内盛放膏状钎剂时,与条状钎料出口通道配套设置的调温单元通过加热使填充在凹槽内的需要加热干燥固化的膏状钎剂实现固化。

16.进一步的,所述调温单元为缠绕在出丝模外的冷却管;所述容器的配套有用于对容器腔体内盛放物料的加热单元。更进一步的,所述加热单元为嵌设与所述容器的器壁内的加热棒。

17.进一步的,所述调温单元为嵌设于出丝模内的加热棒。

18.为了加快填充在凹槽内的钎剂的固化,进一步的,所述加热棒沿出丝孔的长度方向延伸。更进一步的,所述加热棒有多根,各加热棒均匀围绕所述出丝孔设置。

附图说明

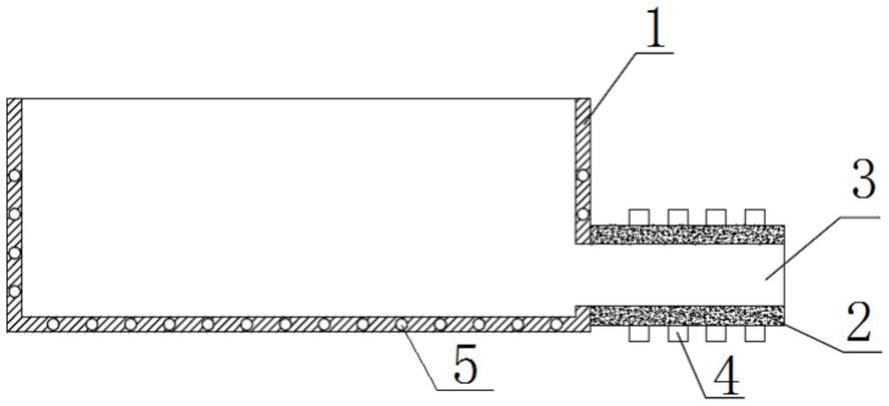

19.图1为实施例1的钎剂填充装置的剖面图;

20.图2为实施例2的钎剂填充装置的剖面图;

21.图3为沿图2中a-a线的剖视图;

22.其中,1-粘附槽,2-出丝模,3-出丝孔,4-冷却管,5-与粘附槽配套的加热棒,6-与钎料出口通道配套的加热棒。

具体实施方式

23.以下结合具体实施方式对本发明的技术方案作进一步的说明。

24.实施例1

25.本实施例的钎剂填充装置,如图1所示,包括粘附槽1、与粘附槽1固定连接的出丝模2和动力单元(图中未显示)。

26.粘附槽1作为容器用于盛放钎剂熔液,粘附槽1的槽壁上设置有用于供表面开设有凹槽的圆柱条状钎料从粘附槽1内抽出的钎料出口;出丝模2为具有圆筒状结构的陶瓷筒,陶瓷筒的内壁面围成出丝孔3,钎料出口、出丝孔3的横截面为面积相同的圆形且出丝孔3与粘附槽1的钎料出口连通构成条状钎料出口通道,条状钎料出口通道沿直线延伸;出丝模2外缠绕有冷却管7,用于通入冷却水对出丝孔内的条状钎料表面凹槽内的膏状钎料或钎剂熔液进行固化;动力单元用于提供圆柱条状钎料经条状钎料出口通道插入粘附槽1以及经出条状钎料出口通道旋转抽出的动力,条状钎料插入粘附槽内的部分与粘附槽内钎剂熔液接触,使钎剂熔液填充到表面凹槽内。粘附槽1的槽壁由耐高温、耐腐不锈钢制成,槽壁内嵌设有与粘附槽1配套的加热棒5。

27.以表面设置有4个凹槽的直圆柱条状bag30cuzn钎料为例,对本实施例的钎剂填充装置的工作过程进行说明,直圆柱条状bag30cuzn钎料的直径略小于出丝孔直径(即钎料直径与条状钎料出口通道的直径相匹配),在表面填充钎剂后的直圆柱条状bag30cuzn钎料的横截面为圆形,与钎料出口和出丝孔共同构成的钎料出口通道的横截面相匹配,4个凹槽在bag30cuzn钎料表面均匀排布且均沿bag30cuzn钎料的长度方向延伸。凹槽内填充的钎剂由kbf4、kf、b2o3组成,kbf4、kf、b2o3的质量比为23:42:35。

28.采用本实施例的钎剂填充装置进行填充时,将kbf4、kf、b2o3按照质量比为23:42:35的比例放入粘附槽中,搅拌均匀,开启粘附槽的加热棒将混合物在600℃加热至熔融状态,将bag30cuzn钎料通过出丝模的出丝孔插入粘附槽中,在冷却管中通入冷却水,开启动力单元使bag30cuzn钎料不断自转粘附熔融钎剂并缓慢从粘附槽中抽出,在bag30cuzn钎料旋转抽出过程中,bag30cuzn钎料表面多余的熔融钎剂进入槽壁上的钎料出口前被刮除,凹槽内剩余熔融钎剂被出丝孔外冷却水冷却,并在移出出丝孔前固化;银合金钎料基体的自转转速为2r/s,抽出速度为0.1m/s。

29.实施例2

30.本实施例的钎剂填充装置,如图2和图3所示,包括粘附槽1、与粘附槽1固定连接的出丝模2和动力单元(图中未显示)。

31.粘附槽1作为容器用于盛放膏状钎剂,粘附槽1的槽壁上设置有用于供表面开设有凹槽的圆柱条状钎料从粘附槽1内抽出的钎料出口;出丝模2为具有圆筒状结构的陶瓷筒,内壁面围成出丝孔3,钎料出口、出丝孔3的横截面为面积相同的圆形且出丝孔3与粘附槽1的钎料出口连通构成条状钎料出口通道,条状钎料出口通道沿直线延伸;出丝模2内嵌设有若干加热棒6,多个加热棒6围绕出丝孔3设置且各加热棒6沿出丝孔3的长度方向延伸;动力单元用于提供圆柱条状钎料经出条状钎料出口通道插入粘附槽1以及经条状钎料出口通道中旋转抽出的动力,条状钎料插入粘附槽内的部分与粘附槽内膏状钎剂接触,使膏状钎剂填充到表面凹槽内。粘附槽1的槽壁由耐高温、耐腐蚀不锈钢制成。

32.以表面设置有4个凹槽的直圆柱条状锌铝钎料为例,对本实施例的钎剂填充装置

的使用进行说明,直圆柱条状锌铝钎料的直径略小于出丝孔直径(即钎料直径与条状钎料出口通道的直径相匹配),在表面凹槽内填充钎剂后的直圆柱条状锌铝钎料的横截面为圆形,与钎料出口和出丝孔构成的钎料出口通道的横截面相匹配,4个凹槽在锌铝钎料表面均匀排布且均沿锌铝钎料的长度方向延伸。凹槽内填充的无腐蚀性钎剂由以下质量百分比的组分组成:csf-alf

3 54%、kf-alf

3 42%、kbr 2%、rbf 1%、geo

2 0.5%、sio

2 0.5%。

33.采用本实施例的钎剂填充装置进行填充时,将无腐蚀性钎剂与酒精混合,其中酒精重量占比75%,放入球磨机中球磨成膏状钎剂;将锌铝钎料经由出丝孔插入粘附槽中,然后将膏状钎剂放入钎剂填充设备的粘附槽中并开启加热棒,然后开启动力单元使锌铝钎料在自身旋转的同时经出丝模的出丝孔从粘附槽中抽出,在锌铝钎料旋转抽出的过程中锌铝钎料表面的凹槽内粘附填充膏状钎剂,锌铝钎料不断进入槽壁上的钎料出口前凹槽内填充的过量膏状钎剂被刮除,剩余在凹槽内膏状钎剂在通过出丝模的出丝孔的过程中受热干燥,并在移出出丝孔前固化。

34.钎剂填充装置的实施例3,与实施例1的钎剂填充装置的区别仅在于:本实施例中,出丝模的材质与粘附槽的槽壁相同,出丝模与粘附槽一体成型。

35.钎剂填充装置的实施例4,与实施例1的钎剂填充装置的区别仅在于:本实施例中,省去动力单元,由人工将条状钎料从粘附槽内旋转抽出,同时省去冷却管,在出丝模附近放置风扇对出丝模吹风冷却。

36.钎剂填充装置的实施例5,与实施例1的钎剂填充装置的区别仅在于:本实施例中,省去出丝模,以粘附槽的槽壁上开设的钎料出口作为条状钎料出口通道,在粘附槽的钎料出口附近设置冷却管对条状钎料旋转抽出过程中凹槽内的钎剂熔液进行冷却。

37.钎剂填充装置的实施例6,与实施例1的钎剂填充装置的区别仅在于:本实施例中,粘附槽设置有专门的不同于钎料出口的钎料插入口。

38.钎剂填充装置的实施例7,与实施例2的钎剂填充装置的区别仅在于:本实施例中,省去加热棒,在出丝模的下方放置加热的炉子对出丝模进行加热。

39.钎剂填充装置的实施例8,与实施例2的钎剂填充装置的区别仅在于:本实施例中,将加热棒替换为缠绕出丝模的加热丝,将嵌设在粘附槽的槽壁内加热棒也替换缠绕在粘附槽外壁面的加热丝。

40.钎剂填充装置的实施例9,与实施例2的钎剂填充装置的区别在于:本实施例中,将陶瓷筒替换为陶瓷块,陶瓷块上设置有多个出丝孔,且粘附槽槽壁上设置多个钎料出口与各出丝孔一一对应,各成对的出丝孔和钎料出口均构成条状钎料出口通道。设置多个条状钎料出口通道可以显著提高填充效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1