一种带法兰短套筒的锻造方法与流程

1.本发明涉及锻造技术领域,尤其涉及一种带法兰短套筒的锻造方法。

背景技术:

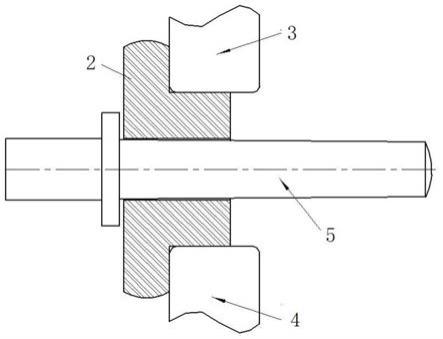

2.对于带法兰短套筒(如图1所示)来说,成品锻件1由法兰部位11及筒身部位12组成,相对应的,坯料2由法兰部位坯料21及筒身部位坯料22组成(如图2所示);由于拔长时相对送进量要求的制约,如果筒身部位12长度太短,芯轴拔长分料时,筒身部位坯料22根据体积不变原则反算分料后其长度就会非常小(如图2所示,采用芯轴5进行芯轴拔长时,上砧3、下砧4与筒身部位坯料22的接触面积过小),导致无法实现拔长分料的目标。以往对该类锻件通常采用增加工艺余块以保证分料长度的方法,或者直接将其锻造成一个和法兰同截面的筒形锻件。这两种方法都会导致锻件重量的显著增加,提高了生产成本。因此针对这种类型的锻件,需要找到一种新的锻造方法,以降低锻件重量,节省资源。

技术实现要素:

3.本发明提供了一种带法兰短套筒的锻造方法,无需额外增加大量的工艺余块,从而大幅度降低了坯料重量,节省了生产成本。

4.为了达到上述目的,本发明采用以下技术方案实现:

5.一种带法兰短套筒的锻造方法,成品锻件分为法兰部位及筒身部位,锻造过程包括如下步骤:

6.s1:准备坯料,坯料采用钢锭或连铸坯;

7.s2:坯料按加热工艺曲线进行加热;

8.s3:第一火次锻造;坯料采用钢锭时,将钢锭的冒口锻造成用于锻造操作车夹持的钳口,切掉锭尾,然后返炉加热;如坯料采用连铸坯则省略此步骤;

9.s4:第二火次锻造;把经步骤s3后的坯料先整体镦粗然后拔长为圆柱状的坯料,且圆柱状坯料的外圆直径小于整体墩粗用漏盘内孔直径25~35mm;采用连铸坯的坯料即完成下料,采用钢锭的坯料另外切除钳口部位后完成下料;下料后的坯料返炉加热;

10.s5:第三火次锻造;将下料后的坯料竖直放入到局部墩粗用的漏盘内,局部镦粗成“t”形的坯料,并保证局部墩粗用漏盘外的坯料尺寸满足锻件法兰部位的加工要求,局部墎粗用漏盘内的坯料尺寸满足锻件筒身部位的加工要求;

11.s6:第四火次锻造;将局部镦粗后的坯料进行冲孔,冲孔的直径大于后续芯轴拔长时所用芯轴的直径;

12.s7:第五火次锻造;筒身部位坯料进行芯轴拔长,筒身部位的外圆和长度达到锻件成品尺寸要求后,修整法兰部位的外圆及端面,得到锻件成品。

13.如图3所示,所述步骤s2中,加热工艺曲线为:坯料加热至340~360℃保温4.5~5.5h,以48~52℃/h的升温速率加热至740~760℃,保温4.5~5.5h,再以96~98℃/h的升温速率加热至1230~1250℃,保温6h以上,自然冷却至室温。

14.所述步骤s6中,冲孔的直径比芯轴直径大20~50mm。

15.所述步骤s7中,芯轴直径等于锻件成品直径。

16.与现有技术相比,本发明的有益效果是:

17.利用局部镦粗法对法兰部位和筒身部位分别镦粗,减小筒身部位拔长时坯料的直径同时增加了长度,使得芯轴拔长的操作大幅简化,并且无需额外增加大量的工艺余块,大幅度降低了坯料重量,节省了生产成本。

附图说明

18.图1是本发明实施例所述带法兰短套筒(锻件成品)的各部尺寸图。

19.图2是按常规方法锻造时法兰部位及筒身部位的分料示意图。

20.图3是本发明所述加热工艺曲线。

21.图4是锻造第一火次钢锭压钳口切锭尾的示意图。

22.图5是钢锭镦粗、拔长和切钳口下料的示意图。

23.图6是坯料进行局部镦粗的示意图。

24.图7是本发明实施例坯料局部墩粗后的各部尺寸图。

25.图8是坯料进行冲孔的示意图。

26.图9是坯料进行芯轴拔长的示意图。

27.图中:1.成品锻件 11.法兰部位 12.筒身部位 2.坯料 21.法兰部位坯料 22.筒身部位坯料 3.上砧 4.下砧 5.芯轴 6.钢锭 7.整体墎粗用漏盘 8.回转台 9.冲子 10.局部墎粗用漏盘

具体实施方式

28.下面结合附图对本发明的具体实施方式作进一步说明:

29.本发明所述一种带法兰短套筒的锻造方法,成品锻件分为法兰部位及筒身部位,锻造过程包括如下步骤:

30.s1:准备坯料,坯料采用钢锭或连铸坯;

31.s2:坯料按加热工艺曲线进行加热;

32.s3:第一火次锻造;坯料采用钢锭时,将钢锭的冒口锻造成用于锻造操作车夹持的钳口,切掉锭尾,然后返炉加热;如坯料采用连铸坯则省略此步骤;

33.s4:第二火次锻造;把经步骤s3后的坯料先整体镦粗然后拔长为圆柱状的坯料,且圆柱状坯料的外圆直径小于整体墩粗用漏盘内孔直径25~35mm;采用连铸坯的坯料即完成下料,采用钢锭的坯料另外切除钳口部位后完成下料;下料后的坯料返炉加热;

34.s5:第三火次锻造;将下料后的坯料竖直放入到局部墩粗用的漏盘内,局部镦粗成“t”形的坯料,并保证局部墩粗用漏盘外的坯料尺寸满足锻件法兰部位的加工要求,局部墎粗用漏盘内的坯料尺寸满足锻件筒身部位的加工要求;

35.s6:第四火次锻造;将局部镦粗后的坯料进行冲孔,冲孔的直径大于后续芯轴拔长时所用芯轴的直径;

36.s7:第五火次锻造;筒身部位坯料进行芯轴拔长,筒身部位的外圆和长度达到锻件成品尺寸要求后,修整法兰部位的外圆及端面,得到锻件成品。

37.所述步骤s2中,加热工艺曲线为:坯料加热至340~360℃保温4.5~5.5h,以48~52℃/h的升温速率加热至740~760℃,保温4.5~5.5h,再以96~98℃/h的升温速率加热至1230~1250℃,保温6h以上,自然冷却至室温。

38.所述步骤s6中,冲孔的直径比芯轴直径大20~50mm。

39.所述步骤s7中,芯轴直径等于锻件成品直径。

40.本发明所述带法兰短套筒,可根据如下原则划定适用范围:筒身部位所需坯料重量小于对应法兰部位(长度=1/4法兰部位直径、直径=法兰部位直径)坯料的重量。最终坯料的利用率为坯料有效可用部位重量的90%左右。

41.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

42.【实施例】

43.本实施例中,带法兰短套筒即成品锻件的尺寸如图1所示,坯料采用钢锭,材质为42crmo,成品锻件重量为2075kg。

44.如果采用传统方法锻造,根据筒身部位坯料的重量805kg反算,分料时的外圆直径为1060mm,里孔直径为250mm,则筒身部位坯料的长度只有125mm,无法满足锻造要求。按常规做法需要将该长度增加到220mm,则筒身部分坯料的重量增加到1440kg,即工艺余块重量达到了635kg,是所需筒身部位坯料重量的80%,约占锻件整体重量的30%,不仅浪费材料,还大幅度提高了生产成本。

45.按照本发明所述方法,如果选用连铸圆坯或锭身比例为80%以上的钢锭进行锻造,坯料利用率可达90%以上,即工艺余块重量仅占锻件重量的10%左右。

46.本实施例中,选用锭身比例为83%的钢锭作为坯料,锻造工序的设计原理及具体过程如下:

47.第一步,将钢锭按照图3的加热工艺曲线进行加热,使得钢中组织完全奥氏体化,大幅度降低其变形抗力,同时提高其塑性,满足后续锻造的需求。本实施例中,t1=350℃,t1=5h,t2=750℃,t1=5h,t3=1240℃,t3=6h;从t1到t2的加热时间为8h,从t2到t3的加热时间为5h。

48.第二步,进行第一火次的锻造。如图4所示,将钢锭6的冒口压成适合操作机夹持的形状;将钢锭6的锭尾切除,防止锭尾质量不好的料留到锻件上。完成上述操作后将钢锭返回加热炉中,加热时间需满足下一火次大变形量镦粗工序的要求,保温温度为1220~1280℃,保温时间为1小时以上。

49.第三步,进行第二火次的锻造。如图5所示,将钢锭的冒口置于整体墎粗用的漏盘7中,通过上砧3进行整体镦粗,然后拔长,目的是通过大的锻造变形量来消除钢锭铸造过程中产生的各种铸造缺陷,消除铸造缺陷后将钳口部位去除(即完成下料),为下一火次的镦粗和冲孔做准备。下料完成后,将钢锭返回加热炉中加热,保温温度为1220~1280℃,保温时间为1小时以上。

50.第四步,进行第三火次锻造。如图6所示,把完成下料并重新加热后的坯料2放在回转台8上,将局部镦粗用的漏盘10套在坯料的下部进行局部镦粗,镦粗后法兰部位坯料的直径比成品锻件法兰部位的直径大40mm(如图7所示),用于最终通过修整过程得到形状规整的外圆。筒身部位坯料的直径只有700mm,便于进行后续的芯轴拔长,不仅减少了拔长的工

作量,而且经局部墎粗后的法兰部位坯料端面十分平整。局部墎粗完成后如坯料温度不足以进行下一火次的锻造,则将钢锭返回加热炉中再次加热,保温温度为1220~1280℃,保温时间为1小时以上;如坯料温度允许进行下一火次的锻造则直接进行第五步操作。

51.第五步,进行第四火次锻造。如图8所示,将坯料2置于回转台8上,将冲子9摆放在坯料2的中心位置,利用水压机将冲子9压入坯料2中进行冲孔。所选冲子9的直径比后续芯轴拔长时所用芯轴5的外径大30mm,以保证芯轴能够顺利穿过。

52.第六步,进行第五火次锻造。如图9所示,将冲孔后的坯料进行芯轴拔长,拔长的顺序是:先拔长筒身部位坯料的端部(图示右端),之后自右向左进行拔长。先拔长右端的目的是为了防止因坯料温度下降、塑性降低而出现端头裂纹,自右向左拔长是为了防止坯料2将芯轴5抱死导致两者难以脱离。筒身部位拔长完成后将法兰部位坯料进行周向修整及端面平整,最终获得锻件成品。

53.本实施例在最终成型阶段先通过局部镦粗使法兰部位大致成型,然后将坯料冲孔后采用芯轴拔长的方法将筒身部位拔长至成品锻件尺寸。由于先采用局部镦粗法做出法兰部位,在后续芯轴拔长时需要拔长部位的直径和长度均非常适合拔长操作。与常规锻造方法相比,可以节省大量的工艺余块,降低了坯料重量。同时,局部镦粗法兰部位使法兰的形状更加规整,有效减少了锻件余量,降低了芯轴拔长的操作难度,提高了锻造的成功率,最终成品锻件的表面质量和尺寸控制精度均高于常规的整体镦拔成型。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1