一种高速线材柔性化生产线的制作方法

本发明是关于冶金轧钢高速线材生产,尤其涉及一种高速线材柔性化生产线。

背景技术:

1、线材一般是指直径为5.0~26mm的热轧圆钢或相当该断面的异形钢,如带肋钢筋,因以盘卷状态交货,统称为线材或盘条。高速线材具有产品尺寸(φ5.0~φ26mm)及钢种范围广、轧制速度快(最高可达115m/s)等特点。目前高线高速区布置主要采用“10机架集中传动机组”(如图1所示,此种布置包括沿轧制方向顺序设置的水箱05、精轧机组01、水箱05、吐丝机03和风冷线04,精轧机组01采用高线10机架集中传动)及“8机架集中传动精轧机组+4机架集中传动减定径机组”(如图2所示,摩根轧机“8+4”布置)两种布置方式,与之对应不同的规格及钢种范围,前者最高终轧速度105m/s,后者最高终轧速度可达115m/s。

2、典型的高速线材“8+4”布置高速区生产线布置图如图2所示,主要包括沿轧制方向顺序设置的精轧机组01、水箱05、减定径机组02、水箱05、吐丝机03和风冷线04,精轧机组01采用8机架集中传动(即8台轧机采用一台电机集中驱动),减定径机组02采用4机架集中传动(即4台轧机采用一台电机集中驱动)。此种生产线布置对应的孔型系统排布如下表1所示,可以分为基本孔型和调整孔型,其中基本孔型是指基圆为正圆时的孔型,是在轧辊或辊环车削后得到的孔型;调整孔型是在基本孔型的基础上通过调整辊缝得到的孔型,其基圆不再是正圆。一般将精轧机组中第1架轧机至第8架轧机对应的孔型代码分别记作k12~k5,减定径机组中第1架轧机至第4架轧机对应的孔型代码分别记作k4~k1。

3、用此孔型系统生产时,低速区只有一种基本孔型,即单一孔型,无论生产哪种规格,该架轧机只需空过或调整辊缝即可向高速区精轧机组提供所要求的料型尺寸,不需要因为成品尺寸的改变而更换轧辊。但高速区存在以下不足:

4、表1:现有技术中的孔型系统排布表

5、

6、其中,表1中实体黑色图案代表基本孔型,实体空心图案代表调整孔型,“╳”代表空过。

7、(1)精轧机组为8机架集中传动,采用固定速比,每架轧机辊环线速度最高值均为固定值,各机架辊环线速度最高值随机架数逐渐增大。

8、生产最小规格产品如5.5mm,成品线速度(即k1的轧制速度)为115m/s时,精轧机组第8架轧机k5线速度为其最高值74m/s,第6架轧机k7最高线速度为47m/s,由于速比固定,此时电机转速也达到设计最高值。

9、生产6.5mm及以上规格时,精轧机组需空过部分机架。例如生产6.5mm规格时,精轧机组需空过两个机架;但因各轧机的最高线速度为固定值无法调整,为了达到最高的成品线速度115m/s(k1轧制速度),保证产量,精轧机组必须空过k12、k11轧机,采用k10~k5六架轧机进行轧制;同时,为保证减定径机组需要的料型尺寸,此时需将k12~k7机架的辊环换至k10~k5机架,空过k12、k11机架。生产准备时间长,影响生产作业率。

10、(2)精轧机组各机架之间采用固定的机械延伸,即延伸率固定,速比固定。采用同规格的入口料型尺寸时,出口料型尺寸范围小。

11、(3)减定径机组为4机架(2架减径机,2架定径机)集中传动,减径机用于进一步缩小产品尺寸,定径机用于对产品的形状进行调整,使其断面更圆;k4与k3之间、k3与k2之间、k2与k1之间分别采用多个机械延伸档位,通过对各机架间的机械延伸进行组合,以满足来料料型尺寸及成品规格的工艺要求。但是,此种方式换挡箱设备结构复杂,投资大;一般各机架间有4个机械延伸档位,4机架之间换挡的排列组合方式较多,操作复杂,而且由于减径机各机架间只提供了4种机械延伸,延伸组合不灵活。

12、由此,本发明人凭借多年从事相关行业的经验与实践,提出一种高速线材柔性化生产线,以克服现有技术的缺陷。

技术实现思路

1、本发明的目的在于提供一种高速线材柔性化生产线,能减少现有精轧机组需空过两机架且成品机架速度不变时,精轧机组各机架辊环调整所需的生产准备时间,生产作业效率更高,且生产方式更加灵活。

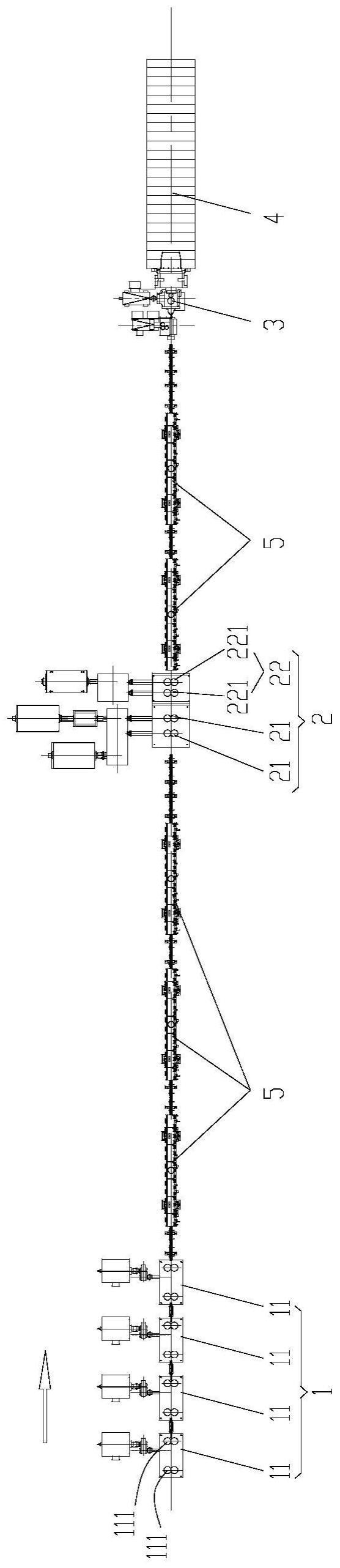

2、本发明的目的是这样实现的,一种高速线材柔性化生产线,包括沿轧制方向顺序设置的精轧机组和减定径机组;精轧机组包括沿轧制方向顺序设置的多组精轧模块轧机,每组精轧模块轧机均包括两架精轧机,且每组精轧模块轧机中的两架精轧机均由同一台电机集中驱动。

3、在本发明的一较佳实施方式中,每组精轧模块轧机均采用单一速比或者双速比。

4、在本发明的一较佳实施方式中,精轧机组共具有四组精轧模块轧机。

5、在本发明的一较佳实施方式中,减定径机组包括沿轧制方向顺序设置的两架减径机和一组定径模块轧机,每架减径机分别由一台电机单独驱动;定径模块轧机包括两架定径机,且两架定径机由同一台电机集中驱动。

6、在本发明的一较佳实施方式中,两架减径机的壳体固设在一起构成模块结构。

7、在本发明的一较佳实施方式中,定径模块轧机采用固定速比,位于轧制方向末端的定径机采用固定延伸率。

8、在本发明的一较佳实施方式中,在精轧机组之前沿轧制方向还顺序设有粗轧机组、中轧机组和预精轧机组。

9、在本发明的一较佳实施方式中,在粗轧机组与中轧机组之间、中轧机组与预精轧机组之间、预精轧机组与精轧机组之间分别设有一台飞剪。

10、在本发明的一较佳实施方式中,在减定径机组之后沿轧制方向还顺序设有吐丝机和风冷线。

11、在本发明的一较佳实施方式中,在精轧机组和减定径机组之间以及减定径机组和吐丝机之间均设有水箱。

12、由上所述,本发明中的生产线,将现有全部机架集中传动的精轧机组拆分为多组精轧模块轧机,各组精轧模块轧机之间可采用不同的延伸,且可以分别各自调速,调节灵活;因此,精轧机组需要空过两机架且保证成品机架速度不变时,只需空过最后两架轧机并调整其它机架的速度即可,无需将部分机架的辊环整体后移更换。精轧机组此种方式减少了现有精轧机组需空过两机架且成品机架速度不变时,精轧机组各机架辊环调整所需的生产准备时间,生产作业效率更高。同时,各组精轧模块轧机之间可按需调节延伸,使得生产工艺更加灵活,扩大了精轧机组来料及出口料型的尺寸范围。

技术特征:

1.一种高速线材柔性化生产线,其特征在于,包括沿轧制方向顺序设置的精轧机组和减定径机组;

2.如权利要求1所述的高速线材柔性化生产线,其特征在于,

3.如权利要求1所述的高速线材柔性化生产线,其特征在于,

4.如权利要求1所述的高速线材柔性化生产线,其特征在于,

5.如权利要求4所述的高速线材柔性化生产线,其特征在于,

6.如权利要求4所述的高速线材柔性化生产线,其特征在于,

7.如权利要求1所述的高速线材柔性化生产线,其特征在于,

8.如权利要求7所述的高速线材柔性化生产线,其特征在于,

9.如权利要求1所述的高速线材柔性化生产线,其特征在于,

10.如权利要求9所述的高速线材柔性化生产线,其特征在于,

技术总结

本发明为一种高速线材柔性化生产线,包括沿轧制方向顺序设置的精轧机组和减定径机组,精轧机组包括沿轧制方向顺序设置的多组精轧模块轧机,每组精轧模块轧机均包括两架精轧机,且每组精轧模块轧机中的两架精轧机均由同一台电机集中驱动。本发明能减少现有精轧机组需空过两机架且成品机架速度不变时,精轧机组各机架辊环调整所需的生产准备时间,生产作业效率更高,且生产方式更加灵活。

技术研发人员:孙伟科,何立平,王任全,彭聃,马志勇,吕鹏,王莉,杨勇强,李明辉,刘炜,徐旭东,单元胜,孙长城,闫立坤

受保护的技术使用者:北京京诚瑞信长材工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!