一种微型激光陀螺用超快激光反射镜的装配方法与流程

1.本发明涉及激光陀螺反射镜装配技术领域,具体涉及到一种微型激光陀螺用超快激光反射镜的装配方法。

背景技术:

2.从1961年提出激光陀螺的概念至今已经有60年的历史,在其发展的过程中,激光陀螺的部件装配方式也经历了日新月异的变化,特别是激光陀螺的核心部件谐振腔光学零部件的装配方式,随着光学冷加工超抛水平的不断提高,也随之发生相应的变化。其装配方式经历以下几种方案:胶粘、压封、钎焊、光胶、烧结。目前激光陀螺谐振腔光学零件装配主流方式是光胶和玻璃粉烧结。

3.国内激光陀螺谐振腔光学零件的装配方式基本采用的都是光胶技术。光胶技术广泛应用于国内激光陀螺的光学零件装配,几乎占据所有型号激光陀螺。光胶技术优点是操作简单、成本低,不需要设备仪器,人工即可完成。同光胶技术平行发展的还有玻璃粉烧结技术。

4.国外激光陀螺谐振腔光学零件的装配方式基本采用的玻璃粉烧结。美国霍尼韦尔公司的gg-1308型激光陀螺仪就使用了该技术,该陀螺经受住了高达35000g的冲击试验。玻璃粉烧结是利用低温玻璃粉搭配特种粘合剂将光学零件烧结在一起的技术。要求低温玻璃粉的膨胀系数与谐振腔光学零件材料的膨胀系数相近。玻璃粉烧结技术可以实现玻璃与玻璃、玻璃与金属之间的封结。

5.激光陀螺在环境试验和应用中,对冲击和振动有严格的要求,目前国内主流激光陀螺对冲击和振动的参数均小于100g 6ms(半正弦)。影响陀螺耐冲击强度的因素主要取决于谐振腔体上各种零部件的装配方式,装配方式有光胶、烧结、铟封、胶粘等形式。在这几种装配方式中,光胶方式的可靠性最低,也就是说耐强冲击的性能最差。光胶的强度和面积成正比,陀螺越小光胶面积越小,可靠性就差。所以光胶技术限制了陀螺小型化的发展。

6.玻璃粉烧结是解决光胶问题的优化方案。首先要突破的是材料问题——(低熔点玻璃粉),目前在国内能调研到的玻璃粉最低的熔点在320℃左右,这个温度点对陀螺反射镜的镀膜层有影响,高温烧结过程中很容易破坏反射镜上的金属膜层,使激光陀螺丧失功能。虽然国内经过长期摸索,但始终未掌握特种低温烧结的制备技术成熟的应用在激光陀螺领域。

7.综上所述,光胶技术难以满足强冲击要求,玻璃粉烧结技术在短时间内又难以突破,寻找一种新的耐强冲击的激光陀螺反射镜装配方式很有必要,以满足市场的大量需求。

技术实现要素:

8.针对上述的不足,本发明的目的是提供一种微型激光陀螺用超快激光反射镜的装配方法。本发明中的激光陀螺反射镜装配方法是基于激光微焊接技术,采用激光加工微烧结技术,于特定的激光焊接工艺参数下,控制激光加工速度及熔接深度,既能保证反射镜表

面膜层不被破坏,又能保证反射镜和腔体之间的高连接强度,在不牺牲陀螺精度的前提下,大幅提升了微型激光陀螺在严酷环境下能够稳定工作。在激光陀螺反射镜与谐振腔体的焊接过程,反射镜镀膜层质量得到了很好的保护,而且整个焊接过程时间短、操作简单,且能实现批量化生产,生产效率能够大幅提高。

9.为达上述目的,本发明采取如下的技术方案:本发明提供一种微型激光陀螺用超快激光反射镜的装配方法,包括以下步骤:步骤(1):采用清洗剂对激光陀螺腔体和反射镜进行清洗,然后光学调整工装固定;清洗剂由以下质量份的组分组成:氢氧化胆碱10~15份、四丁基氢氧化铵2~5份、n-甲基吡咯烷酮10~25份、山梨糖醇基聚醚多元醇0.1~0.5份和超纯水25~35份;步骤(2):将步骤(1)中固定好的激光陀螺腔体和反射镜转移至激光焊接机焊接区进行激光焊接,即可;其中,激光焊接工艺参数为:激光功率950w-1080w,焊接速度140 mm/s~165mm/s,焊接路径为双曲线,离焦量为+1~3 mm。

10.需要说明的是,本发明中若无特殊限定或具体说明的步骤,如激光陀螺腔体和反射镜的清洗具体步骤可采用本领域中常规方法,如cn106341992b-激光陀螺腔体和电极板清洗方法等;又如光学调整工装固定等。

11.进一步地,步骤(1)中清洗剂由以下质量份的组分组成:氢氧化胆碱12份、四丁基氢氧化铵4份、n-甲基吡咯烷酮20份、山梨糖醇基聚醚多元醇0.3份和超纯水30份。

12.进一步地,步骤(1)中清洗剂通过以下方法制得:将各组分混合,于常温搅拌30~60 min,制得。

13.进一步地,步骤(2)中激光焊接工艺参数为:激光功率980w,焊接速度155 mm/s,焊接路径为双曲线,离焦量为+2 mm。

14.进一步地,上述装配方法还包括:焊接完成后,对焊接处进行密封性检漏;如使用氦质谱检漏仪对焊接处进行检漏,以达到激光陀螺的要求。

15.综上所述,本发明具有以下优点:1、本发明提供了一种微型激光陀螺用超快激光反射镜的装配方法,该方法是基于激光微焊接技术,采用激光加工微烧结技术,于特定的激光焊接工艺参数下,控制激光加工速度及熔接深度,既能保证反射镜表面膜层不被破坏,又能保证反射镜和腔体之间的高连接强度,在不牺牲陀螺精度的前提下,大幅提升了微型激光陀螺在严酷环境下能够稳定工作;在激光陀螺反射镜与谐振腔体的焊接过程,反射镜镀膜层质量得到了很好的保护,而且整个焊接过程时间短、操作简单,且能实现批量化生产,生产效率能够大幅提高。

16.2、通过本发明装配方法所得的激光陀螺,经过冲击试验,激光微焊接的谐振腔通过了10000 g无保护冲击试验和35000 g冲击试验,若加上缓冲减震处理,耐冲击试验的效果会成倍增加,冲击后测试谐振腔性能满足设计指标要求。

17.3、本发明中清洗剂通过特定组分及特定比例的组合,既能将污染物彻底去除,确保了该类设备完全清洗干净,无粒子带入污染蚀刻腔体,又保证了基体材质不受损害,使得激光陀螺腔体表面的粗糙度佳。

附图说明

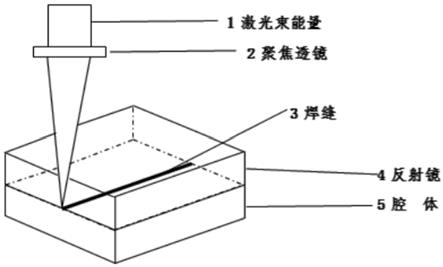

18.图1为本发明中的装配示意图;

其中,1、激光束能量;2、聚焦透镜;3、焊缝;4、反射镜;5、腔体。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1本例提供一种微型激光陀螺用超快激光反射镜的装配方法,其装配示意图如图1所示,包括以下步骤:步骤(1):采用清洗剂对激光陀螺腔体-0级微晶玻璃腔体和反射镜-0级微晶玻璃反射镜进行清洗,然后通过精密工装和光学设备辅助进行光学调整工装固定;其中,清洗剂通过以下方法制得:将氢氧化胆碱12份、四丁基氢氧化铵4份、n-甲基吡咯烷酮20份、山梨糖醇基聚醚多元醇0.3份和超纯水30份各组分混合,于常温搅拌45 min制得;步骤(2):将步骤(1)中固定好的激光陀螺腔体和反射镜转移至激光焊接机焊接区,进行激光焊接;其中,激光焊接工艺参数为:激光功率980w,焊接速度155 mm/s,焊接路径为双曲线,离焦量为+2 mm;步骤(3):焊接完成后,使用氦质谱检漏仪对焊接处进行检漏,以达到激光陀螺的要求。

22.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求;并进一步进行35000 g冲击试验,冲击后测试谐振腔性能同样满足设计指标要求。

23.本例还通过原子力显微镜(afm)测量清洗后激光陀螺腔体和反射镜表面的平均粗糙度,表明激光陀螺腔体和反射镜表面平均粗糙度佳且未受损害。

24.需要说明的是,本例中若无特殊限定或具体说明的步骤及参数,可选用本领域的常规方法或步骤,如光学调整工装固定等。

25.实施例2本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:反射镜为石英玻璃反射镜,清洗剂由以下质量份的组分组成:氢氧化胆碱15份、四丁基氢氧化铵5份、n-甲基吡咯烷酮25份、山梨糖醇基聚醚多元醇0.1份和超纯水35份;其余步骤及参数均相同。

26.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求;并进一步进行35000 g冲击试验,冲击后测试谐振腔性能同样满足设计指标要求。

27.本例还通过原子力显微镜(afm)测量清洗后激光陀螺腔体和反射镜表面的平均粗糙度,表明激光陀螺腔体和反射镜表面平均粗糙度佳且未受损害。

28.实施例3

本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:反射镜为k9光学玻璃反射镜,激光焊接工艺参数为:激光功率1080w,焊接速度160 mm/s,焊接路径为双曲线,离焦量为+2 mm;其余步骤及参数均相同。

29.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求;并进一步进行35000 g冲击试验,冲击后测试谐振腔性能同样满足设计指标要求。

30.实施例4本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:激光陀螺腔体腔体为k9光学玻璃腔体;其余步骤及参数均相同。

31.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求;并进一步进行35000 g冲击试验,冲击后测试谐振腔性能同样满足设计指标要求。

32.实施例5本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:激光陀螺腔体腔体为k9光学玻璃腔体,反射镜为石英玻璃反射镜;其余步骤及参数均相同。

33.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求;并进一步进行35000 g冲击试验,冲击后测试谐振腔性能同样满足设计指标要求。

34.实施例6本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:激光陀螺腔体腔体为k9光学玻璃腔体,反射镜为k9光学玻璃反射镜;其余步骤及参数均相同。

35.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求;并进一步进行35000 g冲击试验,冲击后测试谐振腔性能同样满足设计指标要求。

36.对比例1本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:清洗剂通过以下方法制得:将氢氧化胆碱12份、三乙醇胺4份、n-甲基吡咯烷酮10份、乙酸乙酯10份、山梨糖醇基聚醚多元醇0.3份和超纯水30份各组分混合,于常温搅拌45 min制得;其余步骤及参数均相同。

37.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求。但通过原子力显微镜(afm)测量清洗后激光陀螺腔体和反射镜表面的平均粗糙度,表明激光陀螺腔体和反射镜表面平均粗糙度一般且存在些许污染物。

38.对比例2本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:清洗剂通过以下方法制得:将乙酸12份、氟化铵4份、n-甲基吡咯烷酮20份、山梨糖醇基聚醚多元醇0.3份和超纯水30份各组分混合,于常温搅拌45 min制得;其余步骤及参数均

相同。

39.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求。但通过原子力显微镜(afm)测量清洗后激光陀螺腔体和反射镜表面的平均粗糙度,表明激光陀螺腔体和反射镜表面平均粗糙度不佳且存在些许污染物。

40.对比例3本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:清洗剂通过以下方法制得:清洗剂通过以下方法制得:将氢氧化胆碱20份、四丁基氢氧化铵8份、n-甲基吡咯烷酮20份、山梨糖醇基聚醚多元醇0.3份和超纯水30份各组分混合,于常温搅拌45 min制得;其余步骤及参数均相同。

41.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能满足设计指标要求。但通过原子力显微镜(afm)测量清洗后激光陀螺腔体和反射镜表面的平均粗糙度,表明激光陀螺腔体和反射镜表面平均粗糙度不佳且存在些许污染物。

42.对比例4本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:激光焊接工艺参数为:激光功率1180w,焊接速度175mm/s,焊接路径为双曲线,离焦量为+2 mm其余步骤及参数均相同。

43.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能未能满足设计指标要求,同时反射镜镀膜层受到损坏。

44.对比例5本例提供一种微型激光陀螺用超快激光反射镜的装配方法,与实施例1的区别仅在于:激光焊接工艺参数为:激光功率880w,焊接速度130 mm/s,焊接路径为双曲线,离焦量为+2 mm其余步骤及参数均相同。

45.进行冲击试验,本例激光微焊接的谐振腔通过了10000 g无保护冲击试验,冲击后测试谐振腔性能未能满足设计指标要求,同时反射镜镀膜层受到损坏。

46.以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1