一种卫浴把手模具的生产工艺的制作方法

1.本发明涉及模具加工技术领域,更具体地说,它涉及一种卫浴把手模具的生产工艺。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有"工业之母"的称号。

3.模具广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁);应用内腔形状可使坯料获得相应的立体形状。

4.现有模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具是精密工具,形状复杂,承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。

5.现今的卫浴把手模具往往由于强度不够易发生形变,导致产品加工精度变低,使用寿命变短。

6.因此,需要提出一种新的方案来解决上述问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种卫浴把手模具的生产工艺,其具有高强度、高韧性,进而减少型腔形变,保证精度,延长使用寿命的优点。

8.为实现上述目的,本发明提供了如下技术方案:一种卫浴把手模具的生产工艺,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用;(3)热处理:将步骤(2)中所得的型腔进行热处理,完成后备用;(4)深冷处理:将步骤(3)中热处理后的型腔置于深冷环境中进行深冷处理,完成后取出备用;(5)精磨处理:将步骤(4)中深冷处理后型腔固定90

°

进行精磨处理,完成后备用;

(6)精镀:将步骤(5)中精磨后的型腔置于镀液中,在40~50℃的条件下进行化学镀处理,完成后滤出置于真空干燥箱内烘干备用;(7)放电、检查:对步骤(6)中精镀后的型腔放电后,检查尺寸,检验合格;(8)组装、成模:(9)将步骤(7)中检验合格的型腔进行组装,成模后检查合格即可。

9.进一步优选为,所述步骤(2)中的型腔加工时厚度留余量0.4~0.6mm,单边留余量0.3~0.5mm。

10.进一步优选为,所述步骤(3)中的热处理的技术参数为:160~190℃处理7~10h。

11.进一步优选为,所述步骤(4)中的深冷处理的技术参数为:深冷处理的环境为液氮环境,深冷处理的时间为2~3min。

12.通过采用上述技术方案,对型腔进行加热处理,提高硬度,然后进行深冷处理,会产生外拉内压的热效力,在进行深冷处理时会产生外压内拉的应力,两者分布相反,相互抵消,有效的消除型腔的内应力,防止其发生形变,从而增强模具的力学性能。另外深冷处理转移了原子间的部分动能,使原子之间的结合更紧密,提高了材料的强度和韧性,进一步起到缓和残余应力效果。

13.进一步优选为,所述步骤(6)中的镀液中各成分及对应重量百分比为:agno

3 0.5~0.6%、氯化铜0.07~0.09%、nh

3 2~3%、naclo 0.05~0.07%、c6h

12

o60.2~0.3%、c4h6o

6 0.05~0.07%、etoh 6~8%,余量为纯水。

14.进一步优选为,所述步骤(6)中的烘干时控制真空干燥箱内的真空度为3~5pa,温度为50~60℃,烘干至表面含水率为0.8~1.2%。

15.进一步优选为,所述步骤(7)中放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种。

16.通过采用上述技术方案,虽然通过银粉或者铜粉也能改善模具的性能,但是直接进行镀层,会导致无法迁移的现象,在一定程度上会限制银粉或者铜粉对模具的改善效果,本技术通过化学镀的方式将银、铜镀到型腔的表面,通过化学镀,能有效的表面银粉或者铜粉无法迁移的现象,使其在型腔的表面形成均匀的镀层,另外在真空条件下进行低温真空干燥处理,能保护镀层,防止高温对镀层造成破坏的现象,从而改善模具的力学性能和热稳定性。

17.综上所述,与现有技术相比,本发明具有以下有益效果:本技术提供了一种卫浴把手模具的生产工艺,通过加工工艺的改进,其具有高强度、高韧性,进而减少型腔形变,保证长时间使用仍然具有很高的精度,有效的延长了模具的使用寿命。

附图说明

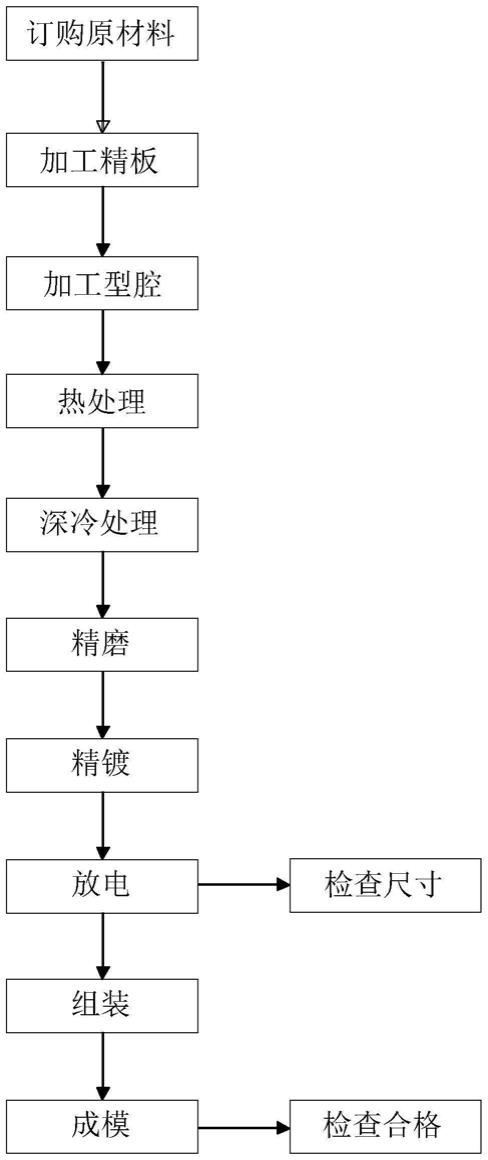

18.图1为本发明的工艺流程图。

具体实施方式

19.下面结合附图和实施例,对本发明进行详细描述。

20.实施例1:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.4mm,单边留余量0.3mm;(3)热处理:将步骤(2)中所得的型腔进行160℃热处理7h,完成后备用;(4)深冷处理:将步骤(3)中热处理后的型腔置于液氮环境中进行深冷处理,处理2min后取出备用;(5)精磨处理:将步骤(4)中深冷处理后型腔固定90

°

进行精磨处理,完成后备用;(6)精镀:将步骤(5)中精磨后的型腔置于镀液中,在40℃的条件下进行化学镀处理,完成后滤出置于真空干燥箱内烘干备用,烘干时控制真空干燥箱内的真空度为3pa,温度为50℃,烘干至表面含水率为0.8%,镀液中各成分及对应重量百分比为:agno

3 0.5%、氯化铜0.07%、nh

3 2%、naclo 0.05%、c6h

12o6 0.2%、c4h6o

6 0.05%、etoh 6%,余量为纯水;(7)放电、检查:对步骤(6)中精镀后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;(8)组装、成模:将步骤(7)中检验合格的型腔进行组装,成模后检查合格即可。

21.实施例2:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.5mm,单边留余量0.4mm;(3)热处理:将步骤(2)中所得的型腔进行175℃热处理8.5h,完成后备用;(4)深冷处理:将步骤(3)中热处理后的型腔置于液氮环境中进行深冷处理,处理2.5min后取出备用;(5)精磨处理:

将步骤(4)中深冷处理后型腔固定90

°

进行精磨处理,完成后备用;(6)精镀:将步骤(5)中精磨后的型腔置于镀液中,在45℃的条件下进行化学镀处理,完成后滤出置于真空干燥箱内烘干备用,烘干时控制真空干燥箱内的真空度为4pa,温度为55℃,烘干至表面含水率为1%,镀液中各成分及对应重量百分比为:agno

3 0.55%、氯化铜0.08%、nh

3 2.5%、naclo 0.06%、c6h

12o6 0.25%、c4h6o

6 0.06%、etoh 7%,余量为纯水;(7)放电、检查:对步骤(6)中精镀后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;(8)组装、成模:将步骤(7)中检验合格的型腔进行组装,成模后检查合格即可。

22.实施例3:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.6mm,单边留余量0.5mm;(3)热处理:将步骤(2)中所得的型腔进行190℃热处理10h,完成后备用;(4)深冷处理:将步骤(3)中热处理后的型腔置于液氮环境中进行深冷处理,处理3min后取出备用;(5)精磨处理:将步骤(4)中深冷处理后型腔固定90

°

进行精磨处理,完成后备用;(6)精镀:将步骤(5)中精磨后的型腔置于镀液中,在50℃的条件下进行化学镀处理,完成后滤出置于真空干燥箱内烘干备用,烘干时控制真空干燥箱内的真空度为5pa,温度为60℃,烘干至表面含水率为1.2%,镀液中各成分及对应重量百分比为:agno

3 0.6%、氯化铜0.09%、nh

3 3%、naclo 0.07%、c6h

12o6 0.3%、c4h6o

6 0.07%、etoh 8%,余量为纯水;(7)放电、检查:对步骤(6)中精镀后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;(8)组装、成模:将步骤(7)中检验合格的型腔进行组装,成模后检查合格即可。

23.对比例1:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;

(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.5mm,单边留余量0.4mm;(3)热处理:将步骤(2)中所得的型腔进行175℃热处理8.5h,完成后备用;(4)精磨处理:将步骤(3)中热处理后型腔固定90

°

进行精磨处理,完成后备用;(5)精镀:将步骤(4)中精磨后的型腔置于镀液中,在45℃的条件下进行化学镀处理,完成后滤出置于真空干燥箱内烘干备用,烘干时控制真空干燥箱内的真空度为4pa,温度为55℃,烘干至表面含水率为1%,镀液中各成分及对应重量百分比为:agno

3 0.55%、氯化铜0.08%、nh

3 2.5%、naclo 0.06%、c6h

12o6 0.25%、c4h6o

6 0.06%、etoh 7%,余量为纯水;(6)放电、检查:对步骤(5)中精镀后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;(7)组装、成模:将步骤(6)中检验合格的型腔进行组装,成模后检查合格即可。

24.对比例2:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.5mm,单边留余量0.4mm;(3)热处理:将步骤(2)中所得的型腔进行175℃热处理8.5h,完成后备用;(4)深冷处理:将步骤(3)中热处理后的型腔置于液氮环境中进行深冷处理,处理2.5min后取出备用;(5)精磨处理:将步骤(4)中深冷处理后型腔固定90

°

进行精磨处理,完成后备用;(6)精镀:将步骤(5)中精磨后的型腔置于镀液中,在45℃的条件下进行化学镀处理,完成后滤出烘干备用,烘干至表面含水率为1%,镀液中各成分及对应重量百分比为:agno

3 0.55%、氯化铜0.08%、nh

3 2.5%、naclo 0.06%、c6h

12o6 0.25%、c4h6o60.06%、etoh 7%,余量为纯水;(7)放电、检查:对步骤(6)中精镀后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;

(8)组装、成模:将步骤(7)中检验合格的型腔进行组装,成模后检查合格即可。

25.对比例3:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.5mm,单边留余量0.4mm;(3)热处理:将步骤(2)中所得的型腔进行175℃热处理8.5h,完成后备用;(4)深冷处理:将步骤(3)中热处理后的型腔置于液氮环境中进行深冷处理,处理2.5min后取出备用;(5)精磨处理:将步骤(4)中深冷处理后型腔固定90

°

进行精磨处理,完成后备用;(6)放电、检查:对步骤(5)中精磨后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;(7)组装、成模:将步骤(6)中检验合格的型腔进行组装,成模后检查合格即可。

26.对比例4:一种卫浴把手模具的生产工艺,如图1所示,包括如下步骤:(1)精板的加工:订购原材料,将原材料加工成精板备用;(2)加工型腔:在步骤(1)的精板上进行钻孔形成型腔备用,型腔加工时厚度留余量0.5mm,单边留余量0.4mm;(3)热处理:将步骤(2)中所得的型腔进行175℃热处理8.5h,完成后备用;(4)精磨处理:将步骤(3)中热处理后型腔固定90

°

进行精磨处理,完成后备用;(5)放电、检查:对步骤(4)中精磨后的型腔放电后,检查尺寸,检验合格,放电加工处理的电极为紫铜、石墨、铜钨合金、黄铜中的一种;(6)组装、成模:将步骤(5)中检验合格的型腔进行组装,成模后检查合格即可。

27.为了对比本技术技术启示,分别用上述实施例1~3、对比实施例1~4的方法对应制备模具样品,然后进行力学性能测试。

28.试验样品及方法:采用实施例1~3中获得的模具作为试验样品,采用对比例1~4中获得的模具作为对照样品,然后对各组制备的模具样品进行力学性能测试。

29.具体试验对比数据如下表1所示:表1各组样品力学性能测试结果 拉伸强度/mpa屈服强度/mpa伸长率/%实施例1312.5198.68.7实施例2356.5205.99.6实施例3362.1204.59.2对比例1185.6169.53.5对比例2335.2196.67.0对比例3186.9102.32.1对比例4176.896.41.7试验结果:将对比例1~4与实施例2相比,得出本技术通过对模具加工工艺的改进,基础工艺结合设冷处理、化学镀、低温真空干燥处理等技术手段,相互协同,有效的提高了模具的强度和韧性,进而减少型腔形变,保证长时间使用仍然具有很高的精度,从而延长了模具的使用寿命。

30.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1