一种高强度不锈钢紧固件的加工工艺的制作方法

1.本发明涉及紧固件制造技术领域,具体涉及一种高强度不锈钢紧固件的加工工艺。

背景技术:

2.目前国内外市场在生产高强度紧固件时,常用的生产工艺为使材料的强度、硬度降低,断面收缩率高,必须要进行“二拉一退”工艺处理,即先要进行退火酸洗、磷化拉拔、球化退火(或软化退火)和拉拔等几道工序,使材料软化,冷镦成型,然后调质热处理,表面处理包装等,能源消耗较大,环保压力也比较重。

3.现有技术中免热处理的紧固件生产工艺中,需要在原料中添加大量的贵金属元素ti、v等,制作成本很高,生产的紧固件需要进行表面发蓝或涂镀等处理,且只能达到8.8级,适用范围小。

4.因此,急需一种工艺简单,成本低,污染少,并且能够达到高强度不锈钢紧固件要求的高强度不锈钢紧固件的加工工艺。

技术实现要素:

5.为解决现有技术生产高强度紧固件时工序繁杂,成本较高,能源消耗较大,环保压力比较重的技术问题,本技术的目的在于提出一种高强度不锈钢紧固件的加工工艺,可以不必进行磷化、皂化、球化退火和调质热处理的步骤,就能够达到紧固件的强度要求,降低了设备要求、技术难度及加工成本。

6.为了达到本技术的目的,本技术提出一种高强度不锈钢紧固件的加工工艺,其包括以下步骤:

7.s1.对索氏体不锈钢原料进行草酸盐覆膜;

8.s2.对草酸盐覆膜后的索氏体不锈钢原料拉拔到预定线径;

9.s3.对拉拔后的索氏体不锈钢原料进行退火处理;

10.s4.对退火处理后的索氏体不锈钢原料再次进行草酸盐覆膜;

11.s5.进行冷镦处理成型,获得紧固件半成品;

12.s6.对紧固件半成品进行加工,获得紧固件成品。

13.作为高强度不锈钢紧固件的加工工艺的实现方式,s2中,拉拔减面率控制在3%~15%。

14.作为高强度不锈钢紧固件的加工工艺的实现方式,s3中,退火处理的温度为200℃~500℃,且随退火温度的升高,拉拔后索氏体不锈钢原料的抗拉强度越低。

15.在高强度不锈钢紧固件的加工工艺的一种实现方式中,s6中,紧固件成品的抗拉强度范围为800rm/mpa~960rm/mpa。

16.作为高强度不锈钢紧固件的加工工艺的实现方式,s1中,索氏体不锈钢原料的抗拉强度大于等于800mpa。

17.作为高强度不锈钢紧固件的加工工艺的实现方式,s1中,索氏体不锈钢原料的硬度范围为23~32hrc。

18.作为高强度不锈钢紧固件的加工工艺的实现方式,s1中,索氏体不锈钢原料的化学成分重量百分比为:c:0.05~0.19%,si:≤1.00%,mn:≤1.00%,p:≤0.080%,s≤0.010%,cr:13.00~15.00%,ni:1.5~2.2%,n:≤0.01%,cu:≤0.25%,mo≤0.15%,余量为fe及不可避免的杂质元素,微观组织为索氏体组织。

19.作为高强度不锈钢紧固件的加工工艺的实现方式,s1中,索氏体不锈钢原料的锈钢牌号为12cr14ni2。

附图说明

20.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

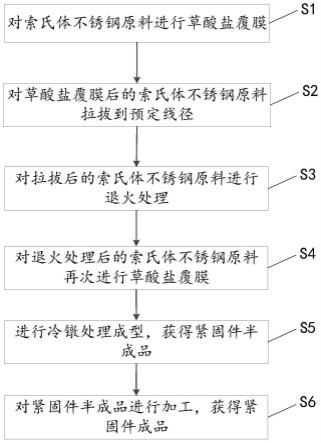

21.图1是高强度不锈钢紧固件的加工工艺的一种实施例的工艺流程图;

22.图2为不同退火温度时的材料抗拉强度。

具体实施方式

23.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

24.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

25.本技术所使用的的索氏体不锈钢原料的化学成分重量百分比可以为:

26.c:0.05~0.19%,si:≤1.00%,mn:≤1.00%,p:≤0.080%,s≤0.010%,cr:13.00~15.00%,ni:1.5~2.2%,n:≤0.01%,cu:≤0.25%,mo≤0.15%,余量为fe及不可避免的杂质元素,微观组织为索氏体组织,不锈钢牌号为12cr14ni2。

27.索氏体不锈钢是一种新开发的不锈钢品种,拥有广泛的市场前景。其集高强度、高韧性、高耐蚀、易焊接、高性价比于一身,抗震能力可提高1~2个烈度等级,抗腐蚀程度是常规碳钢的150倍,屈服强度可以达到600mpa,原料强度800mpa以上,通过热处理可以达到1400mpa,可广泛应用于沿海建筑和海洋工程等重点建筑工程。本技术所使用的不锈钢的微观组织为索氏体组织,集高强度、高韧性、高耐蚀、易焊接、高性价比于一身,并具有一定的抗震性能,适用于紧固件的加工原材料,本技术所使用的的索氏体不锈钢原料的机械性能如下表1所示:

[0028][0029]

表1.本技术所使索氏体不锈钢原料的机械性能与对应的热处理工艺参数

[0030]

本领域技术人员应当明白,为了更清楚说明本技术高强度不锈钢紧固件的加工工艺的工艺效果,上述索氏体不锈钢原料仅表示本技术的高强度不锈钢紧固件的加工工艺的一种实施例中所使用的的原料,不能对本技术造成不当限制。

[0031]

参照图1,本技术提出一种高强度不锈钢紧固件的加工工艺,其包括以下步骤:

[0032]

s1.对索氏体不锈钢原料进行草酸盐覆膜;其中,索氏体不锈钢原料的抗拉强度大于等于800mpa,硬度范围为23~32hrc;

[0033]

s2.对草酸盐覆膜后的索氏体不锈钢原料拉拔到预定线径;在具体的实施例中,为了方便用料、保证顺利拉拔和螺栓成型时头部的质量,可以将拉拔减面率控制在3%~15%;

[0034]

s3.对拉拔后的索氏体不锈钢原料进行退火处理;通过不同的退火温度可以得到不同性能的产品,参照图2,随退火温度的升高,拉拔后索氏体不锈钢原料的抗拉强度越低,在具体的实施例中,退火处理的温度可以为200℃~500℃;

[0035]

s4.对退火处理后的索氏体不锈钢原料再次进行草酸盐覆膜;

[0036]

s5.进行冷镦处理成型,获得紧固件半成品;

[0037]

s6.对紧固件半成品进行加工,获得紧固件成品;具体地,可以对紧固件半成品进行搓丝成型和清洗钝化,得到紧固件成品,紧固件成品的抗拉强度范围为800rm/mpa~960rm/mpa。

[0038]

具体地,通过上述工艺可以制作不同直径的螺栓,为了对本技术所达到的机械性能进行进一步说明,针对以下实施例进行机械性能测试:

[0039]

实施例1:

[0040]

制作m6螺栓采用索氏体不锈钢s600线材,规格φ5.5,经草酸、拉拔、不同温度去应力退火后,草酸,直接冷镦、搓丝成型,清洗钝化。

[0041]

实施例2:

[0042]

制作m8螺栓采用索氏体不锈钢s600线材,规格φ7.5,经草酸、拉拔、不同温度去应力退火后,草酸,直接冷镦、搓丝成型,清洗钝化。

[0043]

实施例3:

[0044]

制作m10螺栓采用索氏体不锈钢s600线材,规格φ9.5,经草酸、拉拔、不同温度去应力退火后,草酸,直接冷镦、搓丝成型,清洗钝化。

[0045]

实施例4:

[0046]

制作m12螺栓采用索氏体不锈钢s600线材,规格φ11.5,经草酸、拉拔、不同温度去应力退火后,草酸,直接冷镦、搓丝成型,清洗钝化。

[0047]

实施例5:

[0048]

制作m16螺栓采用索氏体不锈钢s600线材,规格φ15.0,经草酸、拉拔、不同温度去应力退火后,草酸,直接冷镦、搓丝成型,清洗钝化。

[0049]

实施例6:

[0050]

制作m20螺栓采用索氏体不锈钢s600线材,规格φ19.0,经草酸、拉拔、去应力退火后,草酸,直接冷镦、搓丝成型,清洗钝化。

[0051]

产品在原料、拉拔、成品及200℃、500℃退火温度状态下的机械性能测试结果如表2所示:

[0052][0053]

表2.原料、拉拔、成品及200℃、500℃退火温度下的产品机械性能

[0054]

参见表2,通过控制退火温度可以生产出不同强度要求的高强度不锈钢紧固件,具体地,退火后紧固件的抗拉强度范围可以达到858rm/mpa~938rm/mpa,屈服强度范围可以达到768rp/mpa~815rp/mpa;紧固件成品的抗拉强度范围达到892rm/mpa~957rm/mpa,屈服强度范围可以达到787rp/mpa~861rp/mpa。

[0055]

综上所述,本技术克服现有技术的不足,采用索氏体组织状态的不锈钢原材料,进行草酸盐覆膜、拉拔改制、去应力退火、草酸盐覆膜后可以直接冷镦成型,免去了常规技术中的磷化、皂化、球化退火和调质热处理的工艺步骤,并且完全不影响紧固件成品的抗拉强度要求,通过控制退火温度可以生产出不同强度要求的高强度不锈钢紧固件,具体地,可以使得紧固件成品的抗拉强度范围达到800rm/mpa~960rm/mpa,大大降低了紧固件制作的设备要求、技术难度及加工成本,简化工序,减少污染。

[0056]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0057]

以上仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1