一种异形孔球体的加工方法与流程

1.本发明涉及球阀球体的加工领域,尤其是涉及一种异形孔球体的加工方法。

背景技术:

2.在球阀球体的生产过程中,球阀分浮动球,固定球等,通常其内孔都是通孔,即所有的纵截面均相同,加工该球体的常规方法是:首先把通孔加工出来,这样就可以通过胀套撑住内孔精加工球面,但对于一些内孔不是通孔的球体,现有的加工方法将不再适用。如图1所示,本技术想要加工的球体的内孔包括一段圆形通孔,还包括一段近似三角形的通孔,且三角形通孔的长度小于圆形通孔,如果采用常规方法,胀套就会很小而使得用来固定胀套的轴更细,强度不够,导致常规先加工通孔的方法不适用于小口径的球体的加工。

技术实现要素:

3.为解决上述问题,本发明提出了一种异形孔球体的加工方法。

4.本发明的主要内容包括:

5.一种异形孔球体的加工方法,所述异形孔球体包括异型通孔、月牙槽以及通气孔,所述异型通孔包括连通的第一通孔和第二异型孔,所述第一通孔的纵截面为圆形,所述第二异形孔的纵截面是至少一边为弧线段的三角形;且所述第二异型孔的纵截面的中心与各个顶点之间的最大距离小于所述第一通孔的半径;所述异形孔球体的加工方法包括如下步骤:

6.s1.对坯件进行热处理:所述坯件为棒料;

7.s2.半精车球面,得到粗料件:其中,所述粗料件包括球体部和球柄,所述球体部具有一球柄平面,所述球柄由所述球柄平面向外延伸设置,且所述球柄远离球体部的一端端面开设有具有内螺纹的柄盲孔;

8.s3.精车球面:将粗料件通过精车定位工装安装在普球车上,精车球面,使得球体的半径符合图纸要求,且保证球面粗糙度为1.6,球度为0.02;

9.s4.铣端面:在立式加工中心上使用球面定位工装固定球面,校正球柄平面和球体部外圆后,铣球柄平面至球内孔中心的距离达到设定距离,得到端面;

10.s5.钻铣阶梯孔:继续在立式加工中心上,由上述端面中心向球心钻铣出所述第一通孔,并使用r角刀铣孔口,得到一侧倒角端面;随后在所述第一通孔的底部向着远离球心的方向以设定半径钻铣第二通孔,并使用r角刀铣第一通孔的底部倒角以及所述第二通孔的孔口倒角;

11.s6.铣月牙槽:使用内孔定位工装定位球体,使用铣刀铣出所述月牙槽;

12.s7.钻通气孔:使用通气孔钻孔工装定位,钻铣出所述通气孔;

13.s8.线切割异形孔:按照图纸要求,对所述第二通孔线切割得到第二异形孔;

14.s9.抛光球面:在车床上使用抛光定位工装固定球体,按图纸要求抛光球面,保证球外圆粗糙度低于0.2;

15.s10.后工序:经清洗检验后入库。

16.优选的,所述精车定位工装包括可拆卸地安装在普球车主轴一端且具有安装通孔的工装主体以及用于连接所述球柄的拉杆;所述工装主体包括工装杆部和工装头部,所述工装杆部远离所述工装头部的一端与普球车主轴的内孔锥度配合;所述工装头部具有避让结构,且所述工装头部的端面开设有连接通孔,所述球柄插入所述连接通孔的一端,所述拉杆穿过所述普球车的主轴的内孔以及所述安装通孔与所述柄盲孔螺纹连接。

17.优选的,将粗料件通过精车定位工装安装在普球车上,精车球面的步骤包括:

18.首先将所述工装杆部锥度配合在机床主轴的内孔内;随后将所述拉杆由机床外侧依次穿过机床主轴内孔、所述安装通孔,接着将所述球柄插入所述连接通孔内,使得所述拉杆与所述柄盲孔螺纹连接;在所述拉杆远离所述工装杆部的一端通过螺母和垫片锁紧所述拉杆,使所述球柄平面抵靠在所述工装头部的端面上。

19.优选的,所述球面定位工装包括两块球面工装本体,单个所述球面工装本体的一侧开设有与球面相适配的球面定位凹槽;所述球面工装本体的材质为生铁,且所述球面定位凹槽内铺设有橡胶缓冲层。

20.优选的,所述内孔定位工装包括内孔工装本体以及内孔定位柱体,所述内孔工装本体的上表面开设有与所述球体部外圆相适配的内孔放置凹槽,所述内孔放置凹槽的槽底中心开设有柱体安装孔,所述内孔定位柱体可拆卸地安装在所述柱体安装孔内且向下延伸设置;所述内孔定位柱体包括第一柱体段和第二柱体段,所述第一柱体段配置在所述第一通孔内,所述第二柱体段配置在所述第二通孔内;在铣月牙槽时,所述第一柱体段延伸至球体部外,立式加工中心的卡爪夹紧所述第一柱体的一端。

21.优选的,所述通气孔钻孔工装至少具有一个定位表面以及与所述定位表面相对设置的加工表面;所述定位表面包括定位结构,所述定位结构包括第一圆弧段、第二圆弧段以及第三圆弧段;其中,所述第二圆弧段的两端与所述第一圆弧段和所述第三圆弧段连接,所述第二圆弧面圆弧段为与待加工的浮动球球体的月牙槽相对应的凸弧面;所述第一圆弧段和所述第三圆弧段为与待加工的浮动球球体的球面相对应的凹弧面;所述加工表面上开设有加工孔,当所述第二圆弧段与待加工的球体浮动球的月牙槽贴合时,所述加工孔的中心轴线与浮动球球体的中心通孔的中心轴向垂直,且所述加工孔的中心轴线与经过所述第二圆弧段的中心点的切线垂直;所述加工孔的直径等于待加工浮动球球体的通气孔的直径。

22.优选的,所述第一圆弧段和所述第二圆弧段的相交处开设有第一定位槽,所述第一定位槽的中心轴线与待加工的球体浮动球的中心通孔的中心轴线的平行;所述第三圆弧段和所述第二圆弧段的相交处开设有第二定位槽,所述第二定位槽的中心轴线与待加工的球体浮动球的中心通孔的中心轴线的平行。

23.优选的,所述抛光定位工装包括抛光芯轴、包覆在所述抛光芯轴外部的防滑衬套以及锁紧组件;所述抛光芯轴两端的端面中心开设有与机床顶尖相适配的顶尖孔;所述锁紧组件包括锁紧螺母、锁紧垫片以及两个呈圆台状锁紧套;在抛光球面时,所述抛光芯轴的一端被两个所述锁紧套限制在所述第一通孔内,且两个所述锁紧套之间的所述抛光芯轴的外套设有所述防滑衬套;所述锁紧螺母和所述垫片配置在所述抛光芯轴的另一端。

24.本发明的有益效果在于:本发明提出了一种异形孔球体的加工方法,针对内孔非通孔的球体,借助各种工装在普通机床以及现有的加工中心上即可完成对球体的精确加

工,且工序安排合理,无需频繁更换机床和工装,即可完成加工,提高了加工的效率,在保证加工精度的前提下,降低了生产成本。

附图说明

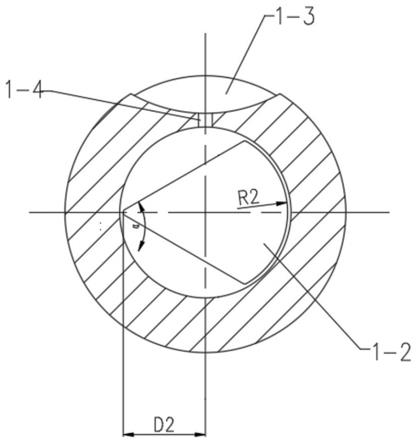

25.图1(a)为本发明异形孔球体的一个角度的详细结构示意图;

26.图1(b)为本发明异形孔球体的另一个角度的详细结构示意图;

27.图2为半精车球面得到的粗料件的结构示意图;

28.图3为球面精车的加工示意图;

29.图4为钻铣阶梯孔的加工示意图;

30.图5为铣月牙槽的加工示意图;

31.图6为钻通气孔的加工示意图;

32.图7为抛光球面的加工示意图。

具体实施方式

33.以下结合附图对本发明所保护的技术方案做具体说明。

34.本发明提出了一种异形孔球体的加工方法,能够适用于具有如1所示的异形孔球体的加工,如图1(a)和图1(b)所示,本发明的异形孔球体包括球体1,所述球体1的内孔包括纵截面呈圆形的第一通孔1-1、与所述第一通孔1-1连通的第二异形孔1-2、开设在内孔上方的月牙槽1-3以及通气孔1-4;其中,所述球体1的直径r1为41mm;所述第一通孔1-1的长度l1为23.5mm,直径d1为25mm,且所述第一通孔1-1的孔口开设有倒角结构,该倒角的半径为0.5mm,而所述第二异型孔1-2的长度l2为12.5mm,且其纵截面为近似三角形,其三个角均为圆角,其中一条边为圆弧段,且其弧度与外圆周相同,半径r2为12mm,与该圆弧段相对的顶角的夹角α为60

°

,且该顶角与该圆弧段的最大距离为24mm;由图1(b)可知,所述第二异型孔1-2的纵截面的中心与各个顶点之间的最大距离小于所述第一通孔1-1的半径;而所述月牙槽1-3的槽宽w为9mm,弧面的半径为22mm,且月牙槽1-3的槽底距离球心的距离l3为14.5mm;所述通气孔1-4的直径d3为2mm。

35.请参阅图1至图7。下面将以图1(a)和(b)公开的异形孔球体为例详细阐述本发明的技术方案;

36.具体地,该加工方法包括如下步骤:

37.s1:对坯件进行热处理:所述坯件为棒料,其中该棒料的直径为45mm;;

38.s2.半精车球面,得到粗料件:如图2所示,所述粗料件包括球体部10和球柄11,所述球体部10具有一球柄平面100,所述球柄11由所述球柄平面100向外延伸设置,同时,在所述球柄11的一端开设有具有内螺纹的柄盲孔110,由夹棒料得到粗料件的步骤如下:

39.在数控机床上,夹持住棒料后,首先车出球柄11,使其直径在d11为16mm;长度l11为18mm;而球柄平面距离球心的距离d10为16.5mm,随后找正球柄11中心钻孔柄盲孔110,使其攻深15mm,钻深为20mm;接着夹持住球柄11后车球体部10,使其直径r10达到42mm,即相对于成品保留1mm的余量,供后续精车球面用。

40.s3.精车球面:将粗料件通过精车定位工装安装在普球车上,精车球面,使得球体的半径符合图纸要求,即达到41mm,且保证球面粗糙度为1.6,球度为0.02;具体地,请参阅

图3,所述精车定位工装包括可拆卸地安装在普球车主轴6一端且具有安装通孔30的工装主体31以及用于连接所述球柄11的拉杆32;所述工装主体31包括工装杆部310和工装头部311,所述工装杆部310远离所述工装头部311的一端与普球车主轴6的内孔60锥度配合;所述工装头部311具有避让结构,以避让机床的刀具,且所述工装头部311的端面开设有连接通孔300,所述球柄11插入所述连接通孔300的一端,所述拉杆32穿过所述普球车的主轴6的内孔60以及所述安装通孔30与所述柄盲孔110螺纹连接。

41.具体地,将粗料件通过精车定位工装安装在普球车上,精车球面的步骤包括:

42.首先将所述工装杆部310锥度配合在机床主轴6的内孔内;随后将所述拉杆32由机床外侧依次穿过机床主轴内孔60、所述安装通孔30,接着将所述球柄11插入所述连接通孔300内,使得所述拉杆32与所述柄盲孔110螺纹连接,在本实施例中,可以仅在所述拉杆32头部开设一圈外螺纹,也可以选用螺杆作为拉杆使用;在所述拉杆32远离所述工装杆部310的一端通过螺母33和垫片34锁紧所述拉杆32,从而使所述球柄平面100抵靠在所述工装头部311的端面上。

43.由于球柄处开设内螺纹的柄盲孔,只需要在拉杆的头部开设对应的外螺纹即可,拉杆的加工成本和难度低,且球柄无需很长,只需要能够满足稳定连接的要求即可。

44.s4.铣端面:在立式加工中心上使用球面定位工装固定球面,校正球柄平面和球体部外圆后,铣球柄平面至球内孔中心的距离达到15.5cm,得到端面。

45.如图4所示,所述球面定位工装包括两块球面工装本体20,单个所述球面工装本体20的一侧开设有与球面相适配的球面定位凹槽21;所述球面工装本体20的材质为生铁,且为避免球面定位工装对球面的划伤,在所述球面定位凹槽21内铺设着橡胶缓冲层。

46.s5.钻铣阶梯孔:继续在立式加工中心上,借助所述球面定位工装由上述端面中心向球心钻铣出所述第一通孔1-1,即其直径为25mm,长度为23.5mm;并使用r角刀铣孔口,得到一侧倒角端面;随后在所述第一通孔1-1的底部向着远离球心的方向钻铣第二通孔,所述第二通孔的直径为12mm,并使用r角刀铣第一通孔1-1的底部倒角以及所述第二通孔的孔口倒角;即得到的内孔为阶梯孔。

47.s6.铣月牙槽:使用内孔定位工装定位球体,使用直径为44mm的铣刀铣出所述月牙槽,使得月牙槽的槽宽w为9mm,而槽底至球心的距离为14.5mm;所述内孔定位工装的结构如图5所示,具体地,所述内孔定位工装包括内孔工装本体40,所述内孔工装本体40的上表面开设有内孔放置凹槽400,所述内孔放置凹槽400与球面相适配;同时,所述内孔放置凹槽400的槽底中心开设有柱体安装孔410,在所述柱体安装孔410内配置有内孔定位柱体41,所述内孔柱体41向下延伸,所述内孔定位柱体41由下到上包括第一柱体段411和第二柱体段412,且所述第一柱体段411配置在所述第一通孔1-1内,而所述第二柱体段412配置在所述第二通孔内,更进一步地的,所述第一柱体段411的长度大于所述第一通孔1-1的长度,即使得在铣月牙槽时,所述第一柱体段412的一端延伸出球体的外部,从而使得立式加工中心的卡爪能够夹紧所述第一柱体段412的一端以及第二柱体段412的另一端,从而将球体固定住,保证了月牙槽的精度,所述第二柱体段412的另一端上配置有锁紧螺母42。

48.s7.钻通气孔:使用通气孔钻孔工装定位,钻铣出所述直径为2mm的通气孔,如图6所示,所述通气孔钻孔工装至少具有一个定位表面51以及与所述定位表面51相对设置的加工表面52;所述定位表面51包括定位结构,所述定位结构包括第一圆弧段501、第二圆弧段

502以及第三圆弧段503;其中,所述第二圆弧段502的两端与所述第一圆弧段501和所述第三圆弧段503连接,所述第二圆弧段501为与月牙槽1-2相对应的凸弧面;所述第一圆弧段501和所述第三圆弧段503为球面相对应的凹弧面;所述加工表面52上开设有加工孔53,当所述第二圆弧段502与月牙槽1-2贴合时,所述加工孔53的中心轴线与球体的内孔的中心轴向垂直,且所述加工孔53的中心轴线与经过所述第二圆弧段502的中心点的切线垂直;所述加工孔53的直径等于通气孔1-3的直径。

49.更进一步地,所述第一圆弧段501和所述第二圆弧段502的相交处开设有第一定位槽504,所述第一定位槽504的中心轴线与球体的内孔1-1的中心轴线的平行;所述第三圆弧段503和所述第二圆弧段502的相交处开设有第二定位槽505,所述第二定位槽505的中心轴线与球体的内孔1-1的中心轴线的平行。

50.s8.线切割异形孔:按照图纸要求,对所述第二通孔线切割得到第二异形孔。

51.s9.抛光球面:在车床上使用抛光定位工装固定球体,按图纸要求抛光球面,保证球外圆粗糙度低于0.2;如图7所示,所述抛光定位工装包括抛光芯轴60、包覆在所述抛光芯轴60外部的防滑衬套61以及锁紧组件;其中,所述锁紧组件包括用于限制所述防滑衬套61沿抛光芯轴60滑动的锁紧套62,所述锁紧套62呈圆台状,其呈斜面的侧面与所述防滑衬套61的倒角开口相适配,此外,所述锁紧组件还包括用于配置在所述抛光芯轴60一侧的锁紧螺母63和锁紧垫片64。

52.进一步地,所述抛光芯轴60两端的端面中心开设有与机床顶尖相适配的顶尖孔600;在抛光球面时,首先将一个锁紧套62套设在所述抛光芯轴60的一端,然后将套入防滑衬套61,接着将所述抛光芯轴60插入所述第一通孔1-1内,随后使用另一个锁紧套62夹紧所述防滑衬套61,最后通过锁紧螺母63和锁紧垫片64以使第一个锁紧套62抵靠在所述第一通孔1-1的底部,而所述防滑衬套61配置在所述第一通孔1-1内,并可以通过所述防滑衬套61与所述第一通孔1-1的内壁之间的摩擦力来带动球体转动。而为了避免所述防滑衬套61与第一通孔1-1之间的形成真空而难以分离,在所述防滑衬套61的上开设有一周抛光凹槽,且该抛光凹槽与通气孔1-4连通。

53.s10.后工序:经清洗检验后入库。

54.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1