一种减少取向硅钢热轧边裂的工艺方法与流程

1.本发明涉及钢铁冶炼技术领域,特别涉及一种减少取向硅钢热轧边裂的工艺方法。

背景技术:

2.钢铁冶炼是钢、铁冶金工艺过程的总称。工业生产的铁根据含碳量分为生铁,含碳量2%以上;钢,含碳量低于2%。

3.现代炼铁绝大部分采用高炉炼铁,个别采用直接还原炼铁法和电炉炼铁法。炼钢主要是以高炉炼成的生铁和直接还原炼铁法炼成的海绵铁以及废钢为原料,用不同方法炼成钢。其基本生产过程是在炼铁炉内把铁矿石炼成生铁,再以生铁为原料,用不同方法炼成钢,再铸成钢锭或连铸坯。

4.硅含量对硅钢磁性的影响很敏感,随着硅含量的提高,电阻率提高,涡流损耗降低,铁损也随之降低。但随着硅含量的升高,钢的脆性增加,热轧过程中容易出现边裂缺陷。这主要是因为一方面取向硅钢的硅含量较高,硅在奥氏体的固溶度要大于在铁素体的固溶度,在奥氏体向铁素体转变过程中,硅容易向晶界偏聚,造成晶界的脆化;另一方面轧制过程中钢带边部温降较快,造成边部伸长率低于基体的伸长率;再一方面,硅缩小了奥氏体区域,容易导致热轧晶粒的不均匀性。因为热轧后需要切边处理,所以如果是轻微边裂没有什么影响,但边裂严重时会造成切边量过大,成材率大幅度降低。有些机组通过增设边部加热的方案改善了热轧过程的边裂问题,但大多数连轧机组并不具备钢带边部加热的条件。因此大多机组多是通过控制坯料加热温度以达到改善钢带边裂的目的。

5.在cgo取向硅钢生产中,热轧工序是控制抑制剂析出的一个重要工序。在坯料加热过程中,升高加热温度会粗化坯料晶粒,增加晶粒不均匀性,从而增加脆性导致边裂,而降低加热温度又会降低抑制剂固溶度而导致磁性能的恶化。通过控制坯料加热温度改善钢带边裂的工艺窗口非常窄,实际生产中坯料加热温度容易出现波动。

技术实现要素:

6.本发明的目的在于提供一种减少取向硅钢热轧边裂的工艺方法,以解决上述背景技术中的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种减少取向硅钢热轧边裂的工艺方法,所述减少取向硅钢热轧边裂的工艺方法步骤如下:

9.步骤一:坯料冶炼

10.取出原材料,将原材料加入冶炼炉进行冶炼,形成坯料一;

11.步骤二:坯料连铸

12.将坯料一连铸成200~250mm厚度连铸坯,形成坯料二;

13.步骤三:坯料分切

14.将坯料二进行分切,形成坯料三;

15.步骤四:坯料加热

16.将坯料三进行加热,加热采用加热炉的方式;

17.步骤五:坯料除磷

18.将加热之后的坯料三进行除鳞;

19.步骤六:坯料轧制

20.将除鳞后的坯料三依次进行粗轧和精轧,得到钢板。

21.作为本发明的进一步方案,所述步骤二中坯料连铸的板坯宽度为带钢目标宽度的35~45mm。

22.作为本发明的进一步方案,所述步骤四坯料加热中板坯直接进入加热炉进行加热或入保温坑后装入加热炉,入加热炉温度应控制在500~800℃。

23.作为本发明的进一步方案,所述步骤四坯料加热中加热炉采用四段加热,其中预热温度为1000~1050℃,一加温度为1180~1220℃,二加温度为1270~1290℃,均热温度为1290~1310℃。

24.作为本发明的进一步方案,所述步骤四坯料加热中加热炉的预热和一加段的加热时间为130~100min,二加和均热的加热时间为90~120min,总在炉时间为200~250min。

25.作为本发明的进一步方案,所述步骤五中坯料除鳞的除鳞压力不小于16mpa。

26.作为本发明的进一步方案,所述步骤六中粗轧的步骤如下:

27.在r1粗轧机经1~3道次粗轧,然后在r2粗轧机经3~5道次粗轧,轧制成36~45mm规格中间坯,r2的终轧温度为rt2=1100~1160℃。

28.作为本发明的进一步方案,所述步骤六中粗轧过程中奇数道次利用立辊进行减宽轧制,其中第一道立辊压下量为20~30mm,其余奇数道次立辊压下量和上道次轧机压下量成正比例关系δb=(0.6~0.8)δh(δh为上道次轧机压下量)。

29.作为本发明的进一步方案,所述步骤六中精轧的温度控制如下:

30.中间坯经7机架连轧机进行精轧,精轧开始温度ft0=1080~1130℃,精轧终轧温度ft7=950~980℃,随后通过层流冷却快速冷却到530~570℃卷取。

31.作为本发明的进一步方案,所述步骤六中精轧前利用立辊进行减宽轧制,立辊压下量和上道次轧机压下量成正比例关系δb=(0.6~0.8)δh(δh为上道次轧机压下量),同时满足δb=20~30mm。

32.与现有技术对比,本发明具备以下有益效果:

33.本发明采用合适的温度进行热装,可防止坯料边角因为温降造成的微裂纹,同时有效减小加热时的热梯度应力。温度过低加热时温度梯度增大,温度过高则铸坯中心晶粒易过大;加热炉均热段采用较低较热速度加热的方式,可以减小轧制时由于边部温降造成的温度梯度。

34.本发明中改善立辊压下量,板坯经20~30mm立辊压下后,其它道次立辊压下量和上道次轧机压下量成正比例关系,从而避免了压下量过小导致边部不齐,立辊压下量过大容易造成中间坯纵向宽度不均的问题发生,有效解决了最终精轧后钢带纵向存在局部宽度变窄或超宽现象的问题。

附图说明

35.下面结合附图和实施例对本发明进一步说明。

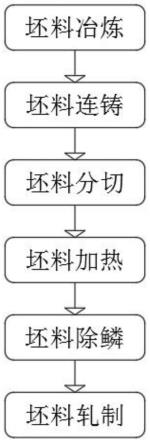

36.图1是本发明的流程框架示意图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

38.【实施例1】

39.一种减少取向硅钢热轧边裂的工艺方法,所述减少取向硅钢热轧边裂的工艺方法步骤如下:

40.步骤一:坯料冶炼

41.取出原材料,将原材料加入冶炼炉进行冶炼,形成坯料一;

42.步骤二:坯料连铸

43.将坯料一连铸成连铸成230mm厚度连铸坯,板坯宽度1240mm,形成坯料二;

44.步骤三:坯料分切

45.将坯料二进行分切,形成坯料三;

46.步骤四:坯料加热

47.连铸坯分切后直接装入加热炉进行加热或入保温坑后装入加热炉,入加热炉温度控制在590℃,加热炉采用四段加热。其中预热温度为1020℃,一加温度为1200℃,加热时间为130~100min。二加温度为1280℃,均热温度为1300℃,加热时间为90~120min。总在炉时间为;200~250min;

48.步骤五:坯料除磷

49.将加热之后的坯料三进行除鳞;

50.步骤六:坯料轧制

51.将除鳞后的坯料三依次进行粗轧和精轧,粗轧包括r1粗轧机经1道次粗轧,然后在r2粗轧机经3道次粗轧,轧制成43mm规格中间坯。r2的终轧温度为1141℃。粗轧过程中奇数道次利用立辊进行减宽轧制,其中r1立辊压下量为20~30mm,其余奇数道次立辊压下量和上道次轧机压下量成正比例关系δb=(0.6~0.8)δh(δh为上道次轧机压下量);精轧包括中间坯经7机架连轧机进行精轧,精轧开始温度ft0=1122℃,精轧终轧温度ft7=961℃,随后通过层流冷却快速冷却到558℃卷取。精轧前利用立辊进行减宽轧制,立辊压下量和上道次轧机压下量成正比例关系δb=(0.6~0.8)δh(δh为上道次轧机压下量),同时分配粗轧道次压下量使精轧前立辊压下量δb=20~30mm,最后得到钢板。

52.【实施例2】

53.一种减少取向硅钢热轧边裂的工艺方法,所述减少取向硅钢热轧边裂的工艺方法步骤如下:

54.步骤一:坯料冶炼

55.取出原材料,将原材料加入冶炼炉进行冶炼,形成坯料一;

56.步骤二:坯料连铸

57.将坯料一连铸成连铸成230mm厚度连铸坯,板坯宽度1240mm,形成坯料二;

58.步骤三:坯料分切

59.将坯料二进行分切,形成坯料三;

60.步骤四:坯料加热

61.连铸坯分切后直接装入加热炉进行加热或入保温坑后装入加热炉,入加热炉温度控制在650℃,加热炉采用四段加热。其中预热温度为1020℃,一加温度为1200℃,加热时间为130~100min。二加温度为1280℃,均热温度为1300℃,加热时间为90~120min。总在炉时间为;200~250min;

62.步骤五:坯料除磷

63.将加热之后的坯料三进行除鳞;

64.步骤六:坯料轧制

65.将除鳞后的坯料三依次进行粗轧和精轧,粗轧包括r1粗轧机经1道次粗轧,然后在r2粗轧机经3道次粗轧,轧制成43mm规格中间坯。r2的终轧温度为1139℃。粗轧过程中奇数道次利用立辊进行减宽轧制,其中r1立辊压下量为20~30mm,其余奇数道次立辊压下量和上道次轧机压下量成正比例关系δb=(0.6~0.8)δh(δh为上道次轧机压下量);精轧包括中间坯经7机架连轧机进行精轧,精轧开始温度ft0=1118℃,精轧终轧温度ft7=965℃,随后通过层流冷却快速冷却到563℃卷取。精轧前利用立辊进行减宽轧制,立辊压下量和上道次轧机压下量成正比例关系δb=(0.6~0.8)δh(δh为上道次轧机压下量),同时分配粗轧道次压下量使精轧前立辊压下量δb=20~30mm,最后得到钢板。

66.对比实施例一和实施例二,得到的数据表格分别如下表:

67.表1实施例1~2的坯料和成品规格,如下:

[0068][0069]

表2实施例1~2的坯料加热控制参数,如下:

[0070][0071]

表3实施例1~2的轧机控制参数,如下:

[0072][0073]

表4实施例1~2的边裂情况,如下:

[0074][0075]

本发明的设计依据有以下几个方面:

[0076]

1、取向硅钢的轧制过程处于奥氏体和铁素体并存的两相区,因为奥氏体和铁素体的变形抗力不同在每一道次宽展过程中都会出现不同程度的边部参差不齐,并随着厚度的变薄逐步叠加形成锯齿状,一方面加速了边部温降,另一方面由此形成应力点,最终导致边裂的加剧。如果减宽量过小则无法消除每道次形成的边部不齐现象,如果减宽量过大则容易造成板带宽度不均。

[0077]

2、采用合适的温度进行热装,可防止坯料边角因为温降造成的微裂纹,同时有效减小加热时的热梯度应力。温度过低加热时温度梯度增大,温度过高则铸坯中心晶粒易过大;加热炉均热段采用较低较热速度加热的方式,可以减小轧制时由于边部温降造成的温度梯度。

[0078]

3、立辊压下量是关键控制,板坯经20~30mm立辊压下后,其它道次立辊压下量和上道次轧机压下量成正比例关系,压下量过小不能有效平整由于两相区轧制由于不同相的抗变形能力不同造成宽展不同而导致的边部不齐,立辊压下量过大又容易造成中间坯纵向

宽度不均,最终导致精轧后钢带纵向存在局部宽度变窄或超宽现象。其中精轧前立辊压下量适合在20~30mm之间,如果计算值过大则需要适当调整粗轧最后一道次轧机压下量,因为中间坯宽厚比较大,如果立辊压下量过大会使中间坯弯曲变形导致纵向宽度不均。

[0079]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1