晶圆承载器组装装置以及晶圆承载器组装方法与流程

1.本发明涉及晶圆承载器组装装置以及晶圆承载器组装方法。

背景技术:

2.通常,在半导体制造工艺中,为了同时处理多个晶圆,设置有装载多个晶圆的晶圆承载器。

3.晶圆承载器包括装载多个晶圆的下承载器以及与下承载器结合并支承装载于下承载器的多个晶圆并且构成为使多个晶圆的一面暴露到外部空间的上承载器。

4.另一方面,以往的晶圆承载器具有紧固部件(例如,螺栓)插入到下承载器而将下承载器和上承载器彼此固定的结构。

5.对此,以往,在结合下承载器和上承载器时,为了便于作业,将临时组装的下承载器和上承载器的位置翻转后,利用紧固部件结合下承载器和上承载器。

6.但是,以往存在如下问题:在将下承载器和上承载器的位置翻转的过程(翻覆(turn over)过程)中,晶圆没能完全被加压到上承载器而活动并脱离设定位置。

7.对此,在组装晶圆承载器时,存在如下问题:不仅产生多个重组装过程而延迟作业时间,当在晶圆没有完全被固定的状态进行下承载器和上承载器的结合时晶圆被上承载器或者下承载器加压而破损或变形。

8.另外,以往,为了翻转下承载器和上承载器,需要至少两个作业人员,因此存在作业并不容易,生产成本增加的问题。

技术实现要素:

9.本发明的目的在于提供能够更迅速且准确地组装晶圆承载器的晶圆承载器组装装置以及晶圆承载器组装方法。

10.另外,本发明的目的在于提供在晶圆承载器的翻覆过程中能够防止晶圆脱离的晶圆承载器组装装置以及晶圆承载器组装方法。

11.另外,本发明的目的在于提供在组装晶圆承载器时能够防止晶圆损伤的晶圆承载器组装装置以及晶圆承载器组装方法。

12.另外,本发明的目的在于提供能够最少化作业人员且最大化作业便利性而节减生产成本的晶圆承载器组装装置以及晶圆承载器组装方法。

13.根据本发明的一实施例的晶圆承载器组装装置作为晶圆承载器的组装装置,所述晶圆承载器具有被安放晶圆的下承载器以及结合到所述下承载器的上承载器,其中,所述晶圆承载器组装装置包括:基座;以及承载器支承台,支承所述晶圆承载器,并可移动地结合于所述基座,所述承载器支承台包括:至少一个导销,在安放所述下承载器的过程中支承所述下承载器,在所述上承载器结合到所述下承载器的过程中被所述上承载器加压。

14.根据实施例,可以是,所述导销构成为被所述上承载器加压而被压缩。

15.可以是,所述导销包括:定位凸起,确定所述下承载器的安放位置;以及弹性部件,

弹性支承所述定位凸起。

16.可以是,所述承载器支承台包括:支承圈,支承所述晶圆承载器的边框部;以及开口,形成于所述支承圈的内侧,以在所述晶圆承载器支承于所述支承圈的状态下使所述下承载器的下面暴露。

17.可以是,所述承载器支承台还包括:至少一个导块,配置于所述支承圈上,所述定位凸起和所述弹性部件配置于所述至少一个导块。

18.可以是,所述导块沿着所述支承圈的圆周方向隔开配置至少两个。

19.可以是,所述定位凸起的至少一部分在从所述导块的上面凸出的状态下支承所述下承载器,所述定位凸起的至少一部分构成为若在支承所述下承载器的状态下被所述上承载器加压则插入到所述导块的内侧。

20.可以是,所述导销还包括:销主体,配置于所述导块的内侧,所述弹性部件将所述定位凸起和所述销主体连接成使得所述定位凸起和销主体之间的距离改变。

21.可以是,所述导块包括:导孔,收纳所述弹性部件,并引导所述定位凸起的移动。

22.可以是,所述导块包括:第一支承面,支承所述上承载器的下面和所述下承载器的下面;以及第二支承面,支承所述上承载器的侧面。

23.可以是,所述导孔与所述第一支承面连接,所述定位凸起能够从所述第一支承面凸出或向所述第一支承面的下侧压缩。

24.可以是,所述定位凸起从所述导块的上面凸出的长度与所述下承载器的厚度相同或比所述下承载器的厚度小。

25.可以是,所述定位凸起的外周面能够与所述下承载器的侧面接触,所述定位凸起的端部能够与所述上承载器的下面接触。

26.可以是,所述晶圆承载器组装装置还包括:防脱落盖,在所述承载器支承台移动的过程中,所述防脱落盖对所述晶圆承载器加压,以防止支承于所述承载器支承台的所述晶圆承载器从所述承载器支承台脱离。

27.可以是,所述防脱落盖可旋转地结合于所述承载器支承台。

28.可以是,根据本发明的另一实施例的晶圆承载器组装装置包括:基座单元;翻覆单元,构成为在收纳安放有晶圆的晶圆承载器的状态下,使所述晶圆承载器相对于所述基座单元翻覆;以及加压单元,可相对旋转地连接于所述翻覆单元,并对收纳于所述翻覆单元的所述晶圆承载器加压来防止所述晶圆承载器的脱离,所述翻覆单元可直线移动以及旋转移动地结合于所述基座单元。

29.可以是,所述翻覆单元包括:线性滑轨,配置于所述基座单元的上面;承载体,结合于所述线性滑轨而能够直线移动;以及承载器支承台,收纳并支承所述晶圆承载器,并可旋转地结合于所述承载体。

30.可以是,所述线性滑轨包括:导轨,固定于所述基座单元的上面;以及移动块,沿着所述导轨直线移动,所述承载体固定于所述移动块而能够随着所述移动块的移动在第一位置和与所述第一位置不同的第二位置之间进行直线移动。

31.可以是,所述加压单元包括:防脱落盖,可旋转地结合于所述承载器支承台的一侧;以及多个加压凸起,构成为从所述防脱落盖的一侧凸出而加压所述晶圆承载器的一面。

32.根据本发明的实施例的晶圆承载器组装方法利用具有承载器支承台以及打开或

关闭所述承载器支承台的防脱落盖的晶圆承载器组装装置来组装晶圆承载器的下承载器以及上承载器,其中,在所述防脱落盖开启所述承载器支承台的状态下,在所述承载器支承台配置所述下承载器,在所述下承载器配置至少一个晶圆,在所述下承载器结合所述上承载器,使所述防脱落盖旋转来关闭所述承载器支承台,使所述承载器支承台向第一方向旋转,使得向所述第一方向旋转的所述承载器支承台直线移动,并使得向所述第一方向进一步旋转来翻覆所述承载器支承台,将所述晶圆承载器配置成使所述下承载器的下面暴露,通过紧固部件将所述下承载器和所述上承载器彼此固定。

33.可以是,使所述防脱落盖旋转来关闭所述承载器支承台的过程包括:所述防脱落盖加压所述上承载器的过程。

34.可以是,在所述下承载器配置至少一个晶圆的过程包括:在所述下承载器配置装载夹具,通过在所述装载夹具形成的多个孔来配置各个晶圆,去除所述装载夹具的过程。

35.另外根据本发明的实施例的晶圆承载器组装方法利用具有承载器支承台以及打开或关闭所述承载器支承台的防脱落盖的晶圆承载器组装装置来组装晶圆承载器的下承载器以及上承载器,其中,在所述防脱落盖开启所述承载器支承台的状态下,通过沿着所述承载器支承台的边框部配置的多个导销来确定所述下承载器的配置位置而在所述承载器支承台配置所述下承载器,在所述下承载器配置至少一个晶圆,利用所述上承载器加压所述多个导销而压缩所述多个导销,在所述下承载器结合所述上承载器,使所述防脱落盖旋转来关闭所述承载器支承台,通过相对于所述承载器支承台的直线移动以及旋转移动的组合而使所述承载器支承台翻覆,将所述晶圆承载器配置成使所述下承载器的下面暴露,通过紧固部件将所述下承载器和所述上承载器彼此固定。

36.根据本发明的实施例,能够更迅速且准确地组装晶圆承载器。

37.另外,本发明构成为引导下承载器和上承载器的安放位置,因此防止上承载器安放到错误位置而损伤晶圆,能够实现迅速的晶圆承载器的组装,最小化晶圆的不良发生率,从而不仅提升生产率,还能够确保产品的质量可靠性。

38.另外,本发明在晶圆承载器的翻覆过程中能够防止晶圆脱离,由此在结合下承载器和上承载器时能够防止晶圆损伤。

39.另外,本发明最少化作业人员而最大化作业便利性,由此能够节减生产成本。

40.另外,本发明最小化晃动,因此能够稳定地将晶圆安放到下承载器或将紧固部件插入到下承载器。

41.另外,本发明最小化翻覆半径,因此能够最小化晶圆承载器组装装置的尺寸。

42.根据本发明的效果不限于以上例示的内容,更多种效果包括在本发明中。

附图说明

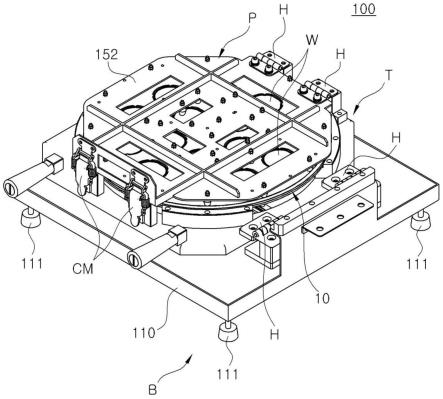

43.图1是示出根据本发明的实施例的晶圆承载器组装装置的立体图。

44.图2是示出根据本发明的实施例的晶圆承载器组装装置的加压单元开启而上承载器从下承载器隔开的状态的立体图。

45.图3是示出根据本发明的实施例的晶圆承载器组装装置的承载器支承台的图。

46.图4是概要示出根据本发明的实施例的晶圆承载器组装装置在导块支承有晶圆承载器的状态的图。

47.图5是概要示出根据本发明的实施例的晶圆承载器组装装置的加压单元加压上承载器的状态的图。

48.图6是放大图4的“a”部分的放大图。

49.图7是示出根据本发明的实施例的晶圆承载器组装装置的线性滑轨和承载体相结合的状态的图。

50.图8是示出根据本发明的实施例的晶圆承载器组装装置的加压单元的图。

51.图9是分别示出根据本发明的实施例的晶圆承载器组装装置翻覆前和翻覆后的状态的图。

52.图10以及图11是示出根据本发明的实施例的晶圆承载器组装过程的图。

53.(附图标记说明)

54.10:晶圆承载器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:下承载器

55.12a:下板部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12b:上板部

56.14:上承载器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100:晶圆承载器组装装置

57.110:基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111:支承台

58.120:承载器支承台

ꢀꢀꢀꢀꢀꢀꢀꢀ

120a:支承圈

59.120b:开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122:导销

60.122a:销主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122b:定位凸起

61.122b1:第一凸起部

ꢀꢀꢀꢀꢀꢀꢀꢀ

122b2:第二凸起部

62.122c:弹性部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124:导块

63.124a:导孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s:卡台

64.124b:第一支承面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124c:第二支承面

65.b:基座单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

t:翻覆单元

66.p:加压单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130:线性滑轨

67.132:导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

134:移动块

68.140:承载体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c1:第一连接部

69.c2:第二连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152:防脱落盖

70.154:加压凸起

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

154a:销部

71.154b:加压部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160:装载夹具

72.162:多个孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

h:转动组装体

73.th:贯通孔

具体实施方式

74.以下,参照所附附图详细说明本发明的实施例,以使得本发明所属技术领域中具有通常知识的人能够容易地实施。

75.本发明可以以各种不同方式实现,不限于在此说明的实施例。

76.图1是示出根据本发明的实施例的晶圆承载器组装装置的立体图,图2是示出根据本发明的实施例的晶圆承载器组装装置的加压单元开启而上承载器从下承载器隔开的状态的立体图。

77.参照图1以及图2,根据本发明的实施例的组装晶圆承载器10的装置(以下,称为“晶圆承载器组装装置100”)构成为将安放有至少一个晶圆w的下承载器12和可拆卸地配置于下承载器12的上方的上承载器14彼此组装来形成一个晶圆承载器10。

78.例如,下承载器12可以包括支承于晶圆承载器组装装置100的圆盘形状的下板部12a以及配置于下板部12a的上面而支承晶圆w的至少一个上板部12b。并且,上承载器14可以构成为结合于下承载器12并加压晶圆w而使晶圆w固定于下承载器12上。上承载器14可以构成为,在内部收纳下板部12a,使得安放于上板部12b的晶圆w的上面暴露到外部空间并支承晶圆w上面的边缘。

79.晶圆承载器组装装置100包括基座单元b、翻覆单元t以及加压单元p。

80.基座单元b可以以固定于地面或预先设定的位置的状态配置,并构成为支承翻覆单元t。

81.例如,基座单元b可以包括在上部可移动地结合翻覆单元t并具有预定厚度的平板形态的基座110以及在基座110的下面配置多个并支承于地面或设定位置且构成为支承以及分散基座110的负载的多个支承台111。

82.翻覆单元t可以构成为,在收纳安放有晶圆w的晶圆承载器10的状态下,使晶圆承载器10相对于基座单元b翻转上面和下面,即翻覆(turn-over)。

83.翻覆单元t可以可直线移动以及旋转移动地结合于基座单元b。

84.更详细地,翻覆单元t可以具有能够在基座单元b上直线移动的同时旋转移动成晶圆承载器10的上面和下面翻转的结构。

85.翻覆单元t可以包括承载器支承台120、线性滑轨130以及承载体140。

86.承载器支承台120构成为,收纳以及支承晶圆承载器10,并可移动地结合于基座110。

87.具体地,承载器支承台120可以可旋转地结合于沿着设置于基座110的线性滑轨130直线移动的承载体140。

88.对此,承载器支承台120可以以支承晶圆承载器10的状态执行直线运动以及旋转运动而使晶圆承载器10相对于基座110的上面翻覆(turn-over)。

89.例如,在承载器支承台120和承载体140之间可以配置连接承载器支承台120和承载体140并可旋转地支承承载器支承台120的至少一个转动组装体h。转动组装体h可以以铰链形式实现。并且,转动组装体h可以以旋转轴为中心使两侧板材折叠或展开来旋转承载器支承台120。

90.图3是示出根据本发明的实施例的晶圆承载器组装装置的承载器支承台的图。

91.参照图2以及图3,承载器支承台120包括支承圈120a和开口120b。

92.支承圈120a可以构成为,可旋转地结合于承载体140而能够直线运动以及旋转运动,并支承晶圆承载器10的边框部即晶圆承载器10的外周面和晶圆承载器10的下面的一部分。

93.开口120b可以在支承圈120a的内侧形成为在晶圆承载器10支承于支承圈120a的状态下使下承载器12的下面暴露到外部。

94.另外,若翻覆单元t翻覆(turn-over)而配置成晶圆承载器10中的下承载器12的下面朝向上方,则可以紧固部件(未图示)(例如,螺栓)插入到通过开口120b暴露的下承载器12的下面并且彼此固定下承载器12和上承载器14。

95.图4是概要示出根据本发明的实施例的晶圆承载器组装装置在导块支承有晶圆承载器的状态的图。

96.参照图3以及图4,承载器支承台120包括至少一个导销122。

97.至少一个导销122在承载器支承台120中收纳成一部分凸出到外部空间,并在下承载器12安放到承载器支承台120的过程中支承形成为圆板形态的下承载器12的外周面。

98.至少一个导销122可以沿着承载器支承台120的圆周方向在承载器支承台120上配置多个。例如,至少一个导销122可以是至少两个沿着承载器支承台120的圆周方向隔开配置。

99.对此,至少一个导销122可以将安放于承载器支承台120的下承载器12的外侧即外周面在多个位置进行引导来防止下承载器12向半径方向活动。此时,在承载器支承台120设置有多个的导销122位于相面对的位置,即设置一对以沿着下承载器12的直径方向彼此相对,由此通过在多个位置支承下承载器12,能够防止下承载器12在半径方向上活动。另外,可以在与将一对导销122相连的虚拟线交叉的另一虚拟线的两侧设置另一对导销122,从而防止下承载器12在另一半径方向上活动。

100.例如,导销122可以是根据接触与否而高度发生变化的弹簧(pogo)针。

101.图5是概要示出根据本发明的实施例的晶圆承载器组装装置的加压单元加压上承载器的状态的图。

102.参照图4以及图5,至少一个导销122构成为在上承载器14结合于下承载器12的过程中被上承载器14加压的同时解除对下承载器12的引导。

103.具体地,可以构成为,当加压单元p加压上承载器14而上承载器14紧贴于下承载器12时,对下承载器12的外周面进行引导的至少一个导销122被向下承载器12侧移动中的上承载器14加压而被压缩的同时解除对下承载器12的引导。

104.图6是放大图4的“a”部分的放大图。

105.参照图5以及图6,可以构成为,若向承载器支承台120的外部凸出的导销122的一部分被上承载器14加压则在被压缩的同时收纳到承载器支承台120的内部,若解除从上承载器14施加的负载则通过弹性力凸出到承载器支承台120的外部。

106.导销122可以包括定位凸起122b和弹性部件122c。

107.定位凸起122b可以构成为确定下承载器12的安放位置。

108.即,定位凸起122b可以在凸出到承载器支承台120的外部的状态下,与安放到承载器支承台120的上方的过程中的下承载器12的外周面接触的同时将下承载器12向承载器支承台120的上面引导,由此确定下承载器12的安放位置。

109.此时,定位凸起122b的外周面可以与下承载器12的侧面接触,定位凸起122b的端部可以与上承载器14的下面接触。

110.例如,定位凸起122b可以包括收纳于承载器支承台120的内部并被弹性部件122c弹性支承的第一凸起部122b1以及从第一凸起部122b1延伸并根据下承载器12和上承载器14的组装与否而出没承载器支承台120的外部空间的第二凸起部122b2。此时,在收纳定位凸起122b的承载器支承台120的内部中可以设置卡台s,该卡台s钩挂支承第一凸起部122b1以限制向承载器支承台120的外部凸出的定位凸起122b的凸出长度。

111.弹性部件122c可以构成为收纳于承载器支承台120的内部而弹性支承定位凸起

122b。

112.例如,弹性部件122c可以由压缩螺旋弹簧形态实现。但是,弹性部件122c并不是必须限于此,可以以各种形态进行变更。

113.另外,导销122可以还包括围绕定位凸起122b和弹性部件122c的至少一部分的外壳(未图示)。

114.参照图3以及图6,承载器支承台120可以还包括至少一个导块124,该导块124配置于支承圈120a上,并对安放于上面的晶圆承载器10的边框部进行支承。

115.此时,包括定位凸起122b的弹性部件122c的至少一个导销122可以配置于导块124的内部。

116.另外,导销122可以还包括围绕定位凸起122b和弹性部件122c的至少一部分的外壳(未图示)。

117.导块124可以沿着支承圈120a的圆周方向在支承圈120a上配置多个。例如,导块124可以是至少两个沿着支承圈120a的圆周方向隔开配置。

118.导块124可以构成为支承上承载器14的外周面以及上承载器14和下承载器12的下面。

119.对此,导块124可以对在下承载器12的上部重叠配置的上承载器14的外周面进行支承来防止上承载器14在半径方向上活动,同时将被加压单元p加压并移动的上承载器14向下承载器12的上方引导来确定上承载器14的安放位置。此时,导块124在相面对的位置设置一对以使得沿着支承圈120a的直径方向彼此相对,由此能够在多个位置支承上承载器14来防止上承载器14在半径方向上活动。另外,可以在与将一对导块124相连的虚拟线交叉的另一虚拟线的两侧设置另一对导块124,从而防止上承载器14在另一半径方向上活动。

120.参照图5以及图6,配置于导块124的内部中的定位凸起122b可以在其至少一部分从导块124的上面凸出的状态下支承下承载器12的外周面。并且,定位凸起122b可以构成为若在定位凸起122b的至少一部分支承下承载器12的外周面的状态下被上承载器14加压则插入到导块124的内侧。

121.此时,定位凸起122b从导块124的上面凸出的长度l可以与下承载器12的厚度tk相同或小于下承载器12的厚度tk。

122.即,当上承载器14和下承载器12分离时,从导块124的上面凸出的定位凸起122b不将下承载器12的厚度tk超过并凸出。

123.对此,可以将上承载器14容易地结合于下承载器12。

124.参照图6,导销122可以还包括销主体122a。

125.销主体122a可以配置于导块124的内侧。

126.配置于导块124的内侧的销主体122a可以支承弹性部件122c的下端部。对此,弹性部件122c可以将定位凸起122b和销主体122a连接成定位凸起122b和销主体122a之间的距离可变。

127.即,弹性部件122c可以配置于定位凸起122b和销主体122a之间而弹性支承定位凸起122b。对此,若上承载器14和下承载器12结合则弹性部件122c被定位凸起122b加压而配置成收缩的状态,若上承载器14和下承载器12分离则弹性部件122c通过弹性力向定位凸起122b施加反力的同时配置成伸长的状态。

128.另一方面,导块124可以包括导孔124a和多个支承面124b、124c。

129.在导孔124a中可以收纳销主体122a和弹性部件122c。并且,导孔124a可以构成为向导块124的高度方向引导定位凸起122b的移动。

130.参照图5以及图6,多个支承面124b、124c可以包括第一支承面124b和第二支承面124c。

131.第一支承面124b可以相对于上承载器14的下面和下承载器12的下面平行地配置来支承上承载器14的下面和下承载器12的下面。

132.第二支承面124c可以从第一支承面124b的端部垂直延伸,并相对于上承载器14的侧面,即上承载器14的外周面平行地配置来支承上承载器14的侧面。

133.此时,导孔124a可以与第一支承面124b连接。

134.对此,可以是,若上承载器14和下承载器12分离则定位凸起122b从第一支承面124b向第一支承面124b的上侧凸出,若上承载器14和下承载器12结合则定位凸起122b向第一支承面124b的下侧压缩。

135.如此,本发明通过导销122和导块124来引导下承载器12和上承载器14的安放位置,因此防止上承载器14安放到错误位置而损伤晶圆w,能够实现迅速的晶圆承载器10的组装,最小化晶圆w的不良发生率,从而不仅提升生产率,还能够确保产品的质量可靠性。

136.图7是示出根据本发明的实施例的晶圆承载器组装装置的线性滑轨和承载体结合的状态的图。

137.参照图7,线性滑轨130可以构成为配置于基座单元b的上面并结合于承载体140而引导承载体140的直线运动。

138.线性滑轨130可以包括导轨132和移动块134。

139.导轨132可以固定于基座单元b的上面,并结合于移动块134而引导移动块134的直线移动。

140.移动块134可以可移动地结合于导轨132,并当被施加外力时沿着导轨132的外表面直线移动。

141.在移动块134可以结合有承载体140。

142.对此,承载体140可以固定于移动块134而根据移动块134的移动在第一位置和与第一位置不同的第二位置之间进行直线移动。

143.承载体140可以结合于线性滑轨130,并通过移动块134进行直线移动的同时,移动结合于一侧的承载器支承台120。

144.例如,承载体140可以包括结合于移动块134并通过移动块134进行直线移动的第一连接部c1以及配置于第一连接部c1的上部而与承载器支承台120连接的第二连接部c2。

145.图8是示出根据本发明的实施例的晶圆承载器组装装置的加压单元的图。

146.参照图2以及图8,加压单元p可以构成为,可相对旋转地连接于翻覆单元t,对收纳于翻覆单元t中的晶圆承载器10进行加压来防止晶圆承载器10脱离。

147.加压单元p可以包括结合于承载器支承台120的防脱落盖152以及对晶圆承载器10进行加压的多个加压凸起154。

148.防脱落盖152可以构成为,在承载器支承台120在基座110上移动的过程中,将晶圆承载器10加压成防止被承载器支承台120支承的晶圆承载器10从承载器支承台120脱离。

149.防脱落盖152可以旋转地结合于承载器支承台120。

150.例如,在防脱落盖152和承载器支承台120之间可以配置至少一个转动组装体h,该转动组装体h将防脱落盖152和承载器支承台120彼此连接,并相对于承载器支承台120可旋转地支承防脱落盖152。转动组装体h可以以铰链形式实现。并且,在防脱落盖152可以设置多个贯通孔th以能够从外部确认加压凸起154的加压状态以及晶圆w的状态。

151.另一方面,参照图1以及图3,在承载器支承台120可以还设置夹紧部件cm,该夹紧部件cm能够将对晶圆承载器10加压中的防脱落盖152固定于承载器支承台120。

152.例如,夹紧部件cm可以以具有钩结构的肘节夹(toggle clamp)形态实现。但是,夹紧部件cm并不是必须限于此,可以以各种形态进行变更。另外,夹紧部件cm并不是必须设置于承载器支承台120,也可以设置于防脱落盖152。

153.参照图5以及图8,多个加压凸起154可以构成为,从防脱落盖152的一侧凸出,当防脱落盖152向晶圆承载器10的上面侧移动时,对晶圆承载器10的上面加压而使得安放于晶圆承载器10的晶圆w的一面被加压。

154.由此,本发明在晶圆承载器10的翻覆过程中防止晶圆w脱离,使晶圆w稳定地保持设定位置,从而在结合下承载器12和上承载器14时能够防止晶圆w损伤。

155.例如,多个加压凸起154可以包括结合于防脱落盖152的一面的销部154a以及结合于销部154a而对晶圆承载器10的上面进行加压的弹性体材质的加压部154b。

156.图9是分别示出根据本发明的实施例的晶圆承载器组装装置翻覆前和翻覆后的状态的图。

157.参照图9,承载器支承台120可以在翻覆前或翻覆后都支承于基座110而保持稳定的状态。

158.具体地,参照图9的(a),在承载器支承台120翻覆前,承载器支承台120的至少一部分tp1可以以面接触的状态支承于基座110的一部分bp1。对此,可以最小化承载器支承台120的晃动,将晶圆w稳定地安放于下承载器12。并且,参照图9的(b),当承载器支承台120被翻覆时,承载器支承台120的另一部分tp2可以以面接触的状态支承于基座110的另一部分bp2。对此,本发明可以最小化承载器支承台120的晃动,将紧固部件稳定地结合于下承载器12。

159.因此,在本发明中,承载器支承台120的至少一部分tp1以面接触的状态支承于基座110的一部分bp1而分散负载,因此能够防止负载的集中带来的损伤。另外,在本发明中,当承载器支承台120被翻覆时,承载器支承台120的另一部分tp2支承于基座110的另一部分bp2而分散负载,因此能够防止负载的集中带来的损伤。此时,翻覆单元t的翻覆半径可以通过直线移动和旋转移动来最小化以使其不超出基座110。

160.如此,本发明具备具有线性滑轨130、承载体140以及承载器支承台120的翻覆单元t和具有防脱落盖152以及多个加压凸起154的加压单元p,因此不仅能够更迅速且准确地组装晶圆承载器10,还能够最少化作业人员而最大化作业便利性,节减生产成本。

161.另外,本发明具有最小化晃动的结构,因此能够稳定地将晶圆w安放到下承载器12或将紧固部件结合于下承载器12。

162.另外,本发明最小化翻覆单元t的翻覆半径,因此能够最小化晶圆承载器组装装置100的尺寸。

163.以下,说明根据本发明的实施例的晶圆承载器组装方法。

164.作为参考,为了便于说明,针对用于说明根据本发明的实施例的晶圆承载器组装方法的各结构,相同地使用说明根据本发明的实施例以及另一实施例的晶圆承载器组装装置100时所使用的附图标记,省略相同或重复的说明。

165.图10以及图11是示出根据本发明的实施例的晶圆承载器组装过程的图。

166.参照图10,根据本发明的实施例的晶圆承载器组装方法(以下称为“晶圆承载器组装方法”)通过具有承载器支承台120以及打开或关闭承载器支承台120的防脱落盖152的晶圆承载器组装装置100来执行。

167.参照图10的(a)以及图10的(b),晶圆承载器组装装置100使防脱落盖152向外侧旋转,在承载器支承台120开启的状态下,在承载器支承台120配置下承载器12(s110)。

168.具体地,参照图1、图2、图10的(a)以及图10的(b),晶圆承载器组装装置100使防脱落盖152向外侧旋转,在承载器支承台120开启的状态下,通过沿着承载器支承台120的边框部配置的多个导销122确定下承载器12的配置位置后,在承载器支承台120配置下承载器12(s110)。

169.参照图10的(c)、图10的(d)以及图10的(e),若在承载器支承台120配置下承载器12,则晶圆承载器组装装置100在下承载器12配置至少一个晶圆w(s120)。

170.具体地,若在承载器支承台120配置下承载器12,则晶圆承载器组装装置100在下承载器12配置装载夹具160(s121)。若在下承载器12配置装载夹具160,则晶圆承载器组装装置100通过形成于装载夹具160的多个孔162配置各个晶圆w(s122)。若在下承载器12配置晶圆w,则晶圆承载器组装装置100去除装载夹具160(s123)。

171.参照图10的(f),若在下承载器12配置至少一个晶圆w,则晶圆承载器组装装置100在下承载器12结合上承载器14(s130)。

172.具体地,参照图2以及图10的(f),若在下承载器12配置至少一个晶圆w,则晶圆承载器组装装置100向上承载器14加压导销122而使导销122压缩,同时在下承载器12结合上承载器14(s130)。

173.参照图11的(a),若在下承载器12结合上承载器14,则晶圆承载器组装装置100使防脱落盖152旋转而关闭承载器支承台120(s140)。

174.具体地,参照图2、图4以及图11的(a),若在下承载器12结合上承载器14,则晶圆承载器组装装置100使防脱落盖152旋转并关闭承载器支承台120,同时利用设置于防脱落盖152的多个加压凸起154加压上承载器14(s140)。

175.参照图11的(b)、图11的(c)、图11的(d)以及图11的(e),若防脱落盖152关闭承载器支承台120,则晶圆承载器组装装置100通过相对于承载器支承台120的直线移动和旋转移动的组合而使承载器支承台120翻覆,将晶圆承载器10配置成下承载器12的下面向上方暴露(s150)。

176.参照图11的(f),若配置成下承载器12的下面向上方暴露,则晶圆承载器组装装置100通过紧固部件(未图示)(例如,螺栓)将下承载器12和上承载器14彼此固定(s160)。

177.以上,通过优选实施例详细说明了本发明,但本发明不限于此,可以在权利要求书范围内进行各种实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1