一种多层集流体及外极耳的激光焊接装置的制作方法

1.本发明涉及电池焊接技术,具体涉及一种多层集流体及外极耳的激光焊接装置。

背景技术:

2.锂电池的基本结构是多层正负极片和隔膜按规律叠在一起的结果,极片上活性粒子的运动主导充放电过程,而无论是充电还是放电,锂电池和外部电流交互是必须的,极耳连接则是这项交流的关键。极片延伸出的极耳即为铜集流体或铝集流体,多层集流体间,以及与外极耳(铝片、镍片或铜镀镍片)间的连接直接影响着电芯电流的传导,因此多层集流体及外极耳的焊接质量至关重要。

3.随着锂电池技术的不断发展,集流体厚度不断减小,但电池能量密度不断增大,集流体之间以及集流体与外极耳之间的连接性能要求越来越高,目前生产中普遍采用超声波焊接的方式,超声波焊接主要是以焊接头传导高频率的振动使多层集流体以及集流体与外极耳之间相互摩擦产生热量,材料分子相互熔合形成焊接效果。然而,接触式的高频摩擦振动,容易使集流体产生破损,甚至断裂,导致极耳连接失效。此外,在新一代的高能量密度电池中,石墨烯涂层铝箔集流体已应用在正极极片中,具有润滑性的石墨烯会影响集流体间的摩擦传导,从而影响超声波焊接的质量甚至焊接失效。

技术实现要素:

4.针对现有技术的不足,本发明提供一种多层集流体及外极耳的激光焊接装置,以提高锂电池集流体的焊接质量。

5.为实现上述目的,本发明的技术方案是:

6.一种多层集流体及外极耳的激光焊接装置,包括:

7.电芯放置平台,用于定位电芯,并使得电芯的至少一部分集流体悬空设置;

8.焊接台驱动机构及焊接台,焊接台驱动机构用于驱动焊接台从下方靠近电芯放置平台,以使得焊接台上表面或放置在焊接台上表面的外极耳与悬空的集流体的下表面相贴合;

9.焊接压头驱动机构及焊接压头,焊接压头驱动机构用于驱动焊接压头从上方靠近电芯放置平台,以将悬空的集流体及外极耳压紧在焊接台上,焊接压头上设有若干供激光穿过的通光孔;

10.激光焊接头,可移动地安装在焊接压头的上方,用于对压紧的集流体及外极耳进行激光焊接。

11.作为本发明的一种改进,所述焊接台上还安装有位移传感器,用于获取待焊产品压紧后的厚度以调节激光焊接头的焦点位置和匹配焊接程序。

12.作为本发明的一种改进,所述位移传感器安装在焊接台的侧面,其伸出的探针在焊接压头下降时被压缩,从而测量出待焊接产品压紧后的厚度。

13.作为本发明的一种改进,所述焊接台为负压焊接台。

14.作为本发明的一种改进,所述焊接压头的上表面成型有截面为三角形的凹陷,所述通光孔间隔排列在凹陷的竖直侧壁上,凹陷的底面构成与通光孔相接的斜坡,相邻两个通光孔间构成横梁,在横梁或通光孔底面设置有用于释放集流体在受压展平过程所产生的局部压力的泄压槽。

15.作为本发明的一种改进,所述焊接压头的上方安装有吸尘头,吸尘头底部安装有吸尘挡板,吸尘头通过弹性构件与焊接压头驱动机构连接,当焊接压头驱动机构动作时,焊接压头先接触集流体表面,随后压缩弹性构件使吸尘挡板下降并进入到上述凹陷中,并与凹陷的斜坡间隔一定距离,使得吸尘头产生的气流能够引导焊接产生的烟尘。

16.作为本发明的一种改进,所述焊接压头靠近电芯放置平台的一侧安装有遮挡板,防止激光焊接时产生的飞溅物落在电芯表面造成电芯短路。

17.作为本发明的一种改进,所述焊接压头的底面设置有避让极耳胶的避让槽。

18.作为本发明的一种改进,所述焊接压头的侧面设有与上述凹陷相通的烟尘收集仓,用于收集吸尘通道未完全转移的烟尘颗粒。

19.作为本发明的一种改进,所述电芯放置平台上设置有用于检测电芯有无、同时感知判断电芯正极或负极的物料传感器。

20.与现有技术相比,本发明的有益效果是:

21.本发明的激光焊接装置,可以解决多层集流体及外极耳的焊接问题,一方面激光焊接属于非接触式,可以兼容集流体表面含石墨烯涂层等;另一方面,特殊的压头结构设计和压紧方法消除多层集流体间的间隙,解决由间隙导致的焊接效果不稳定问题。同时,还巧妙配套设计有吸尘机构,可解决焊接过程中的烟尘问题。最后,在焊接台侧面还设计安装有精密位移传感器,焊接压头压紧集流体及外极耳的同时会压缩精密位移传感器探针,通过探针压缩量的变化可测量出待焊产品压紧后的厚度或不同产品的厚度变化,反馈至plc后可同步定量移动z轴移动模组及调用焊接程序,确保每一次焊接焦点的一致,或对正负极焊接做差异化定制设定,保证焊接质量稳定。相比ccd检测更为简洁快速,且成本更低。整套装置以plc中控系统为大脑,协调各机构部分运作,可向自动化流水线集成,也可独立为单体半自动化设备。相比超声波焊接系统,既能从工艺方面得到焊接质量的提升,亦能简化焊接工艺,由预焊和终焊两步优化为一步激光焊接,提升时效和降低设备开发成本。

附图说明

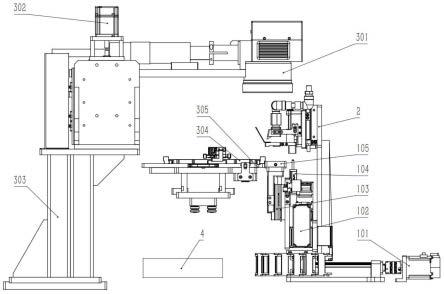

22.图1为本发明的激光焊接装置的整体结构图;

23.图2为本发明的极耳压紧及吸尘机构的结构图;

24.图3为本发明的焊接压头的立体图;

25.图4为本发明的焊接压头的侧视图;

26.附图标记说明:

27.101-y轴移动模组;102-x轴移动模组;103-伸缩气缸一;104-精密位移传感器;105-负压焊接台;

28.极耳压紧及吸尘机构2;

29.201-焊接压头;2011-安装口;2012-斜坡;2013-横梁;2014-通光孔;2015泄压槽;2016-避让槽;202-遮挡板;203-伸缩气缸二;204-弹簧机构;205-吸尘机构;2051-烟尘收集

仓;2052-吸尘挡板;2053-吸尘头;

30.301-激光焊接头;302-z轴移动模组;303-机构支架;304-电芯放置平台;305-物料传感器;

31.4-plc中控系统。

具体实施方式

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

33.如图1和图2所示,一种多层集流体及外极耳的激光焊接装置,主要包括外极耳上料移动平台、极耳压紧及吸尘机构2、焊接头及电芯放置平台和plc中控系统4。其他3个机构均与plc中控系统4通过电路/网络连接通讯,由plc接收信号,并统一下发指令。

34.外极耳上料移动平台包含y轴移动模组101、x轴移动模组102、伸缩气缸一103、精密位移传感器104和负压焊接台105。极耳压紧及吸尘机构2包含焊接压头201、遮挡板202、伸缩气缸二203、弹簧机构204和吸尘机构205。焊接头及电芯放置平台包含激光焊接头301、z轴移动模组302、机构支架303、电芯放置平台304和物料传感器305。

35.其中,y轴代表的是图中的左右方向,x轴代表的是图中的前后方向,z轴代表的是图中的上下方向,相应的移动模组可采用气缸、电缸、螺杆等常用的线性移动机构均可。

36.x轴移动模组102和y轴移动模组101安装在大平台上,用于驱动其上的伸缩气缸一103、精密位移传感器104和负压焊接台105在xy平面内移动,实现外极耳上料位与焊接位的来回切换。伸缩气缸一103用于调节负压焊接平台105的取料高度和与电芯集流体的相对高度,保证外极耳始终从集流体的下方上料,并托起集流体至恰当位置完成焊接。负压焊接平台105的负压吸附功能则能确保外极耳上料后相对平台表面的位置稳定,以此保证极耳焊接的位置精度。另一方面,精密位移传感器104安装在负压焊接台105的旁边,其伸出的探针在焊接压头201下降时会被压缩,不同的压缩量即代表焊接压头201下降的距离不同,进而说明了待焊接产品的厚度不同,信息反馈至plc中控系统4后可计算得到相对位移差值,并以此同步调节z轴移动模组302的相对高度,使激光作用的焦点及调用的焊接程序依据正负极或电芯极片层数的变化自动调整,保证了激光焦点的一致性和焊接质量的稳定性,并可实现激光焊接正负极时差异化定制。

37.焊接压头201通过支架与xy轴移动模组连接,安装在焊接位置的正上方,同时,焊接压头201、遮挡板202和吸尘机构205均安装伸缩气缸二203上,由气缸驱动上下动作,遮挡板202安装在焊接压头201上,处于电芯同侧,其作用是隔离激光焊接时产生的飞溅物,避免飞溅物落在电芯表面造成电芯短路。

38.如图3所示,焊接压头201采用了特殊的结构设计,设有安装口2011、斜坡2012、横梁2013、通光孔2014、泄压槽2015和避让槽2016,保证多层集流体及外极耳的同时压紧。具体的,压头表面开设的多个通光孔2014能允许激光穿过至焊接产品表面,单个孔形状及大小依据需求的焊印形貌作匹配设计,优化的其形状可选择为方形、矩形或圆形,其大小略大于焊印面积;相邻两个通光孔间设计有横梁2013,且在横梁2013上或通光孔2014壁面设计有泄压槽2015,泄压槽2015的存在是为了解决压头压紧集流体表面时,集流体展平过程所释放的局部压力,横梁2013确保了每一个通光孔内焊接区域的压紧状态,横梁2013宽度的

选择应大于等于1mm,以保证压头在集流体上的合理接触面积,上限值取决于所需求焊印的间隔距离。与通光孔2014连接的右侧位置设计为斜坡2012,便于与吸尘挡板2052配合,斜坡底部还设有避让极耳胶的避让槽2016,避免因极耳胶面与外极耳面的高度差引起焊接质量的变化。

39.回到图2,吸尘机构205主要由烟尘收集仓2051、吸尘挡板2052和吸尘头2053组成,安装在焊接压头201上方,通过弹簧机构204可使吸尘机构205和焊接压头201形成空间高度差,当伸缩气缸二203伸出时,焊接压头201先接触集流体表面,随后压缩弹簧使吸尘挡板2052下降,并保证吸尘挡板2052与压头斜坡2012保留一定距离,使吸尘头2053产生的气流可引导焊接产生的烟尘,恰当的距离有助于提升吸尘效果,优选地,间距可选择为0.1~2mm。在吸尘通道的转角位置下端设计有烟尘收集仓2051,安装在焊接压头201上,可收集部分未完全转移的烟尘颗粒,减少维护频率。同时,由于弹簧机构204的存在,吸尘机构205相对于焊接压头201浮动设计,可方便焊接头的清洁维护。

40.本发明的激光焊接装置的具体焊接流程为:当有电芯物料放置于电芯放置平台304时,物料传感器305检测到有料需要焊接,同时感知判断电芯物料极性,将信号发送至plc中控系统4(以下简称plc),plc获取有多层集流体及外极耳焊接的需求后,下发指令控制x、y轴移动模组102、101移动至外极耳上料位,当物料传感器305判断为负极时则至负极外极耳位取料,为正极时则至正极外极耳位取料,外极耳自动或手动上料至负压焊接台105,此时负压焊接台105开启负压,若负压值低于设定阈值,则说明无料或上料失败,plc发出报警信号,若负压值达到设定阈值,plc发出指令执行下一步,x、y轴移动模组102、101带动负压焊接台105移送至焊接位,伸缩气缸一103伸出,即负压焊接台105升高,外极耳从集流体下方上料,伸缩气缸二203也伸出,即焊接压头201、吸尘挡板2052分别下降,当气缸到位后,安装在负压焊接台105旁边的精密位移传感器104可以检测到每一次负压焊接台105上待焊接物料压紧后厚度的变化并反馈至plc,由plc计算差值后控制z轴移动模组302移动固定值,保证激光焊接头301每次焊接焦点位置一致及焊接质量的稳定,同步地,plc发出控制指令关闭负压焊接台105负压,开启吸尘头2053。接下来,plc依据初始物料传感器305对于待焊接物料为正极或负极的判定以及厚度变化,调用对应正极或负极的焊接程序,发出焊接信号至激光焊接系统,激光焊接头301输出激光执行焊接,当焊接完成后激光焊接系统会反馈完成信号至plc,plc接续给出控制指令,关闭吸尘头2053,伸缩气缸二203、伸缩气缸一103分别按顺序收回,即吸尘挡板2031上升、焊接压头201上升、负压焊接台105下降,至此焊接工序结束,等待下一个电芯上料后,重复执行。

41.下面通过一个具体的实施例对本技术的激光焊接装置的焊接方法作进一步说明。

42.现有52mah高能量密度电池需要焊接,依据电池结构,正负极耳设计在异侧,极耳宽度为50mm,需要6组3

×

3mm面积焊印。优选地,将焊接压头201的通光孔2014设计为4

×

4mm的方孔或的圆孔,激光穿过到孔口到达集流体表面;同时,孔间距设计为8.5mm,其中泄压槽2015宽1mm,孔外围(即通光孔2014壁厚和横梁2013)对集流体产生压紧效果。

43.首先,电芯上料至电芯放置平台304,此时传感器305检测到有料且是负极,即铜集流体与铜镀镍外极耳需要焊接,外极耳上料移动平台在x、y轴移动模组102、101的驱动下,将负压焊接台105移动至负极外极耳上料位取料,当人工上料或自动上料至负压焊接台105后,控制负压开启,外极耳与焊接台表面形成负压,实际负压值与设定阈值作比较,负压值

<-45kpa时,外极耳上料失败发出报警,需更换损坏的外极耳或调整上料位置;负压值≥-45kpa时,系统程序继续执行,同样在x、y轴移动模组102、101驱动下负压焊接台105回到焊接位置。此时,伸缩气缸一103伸出,负压焊接台105从集流体下方升起外极耳至需要的焊接高度,然后是伸缩气缸二203伸出带动焊接压头201、吸尘挡板2052分别下降,控制吸尘口间隙为1mm,当气缸到位后,精密位移传感器104的探针被压缩,此时plc判定电芯厚度与上次记忆的负极焊接厚度相同,z轴移动模组302不移动,负压焊接台105负压关闭,吸尘头2053开启。依据物料传感器305检测到负极和精密位移传感器104检测的待焊接样品厚度,plc调用库内对应程序执行焊接,控制激光焊接头301输出激光,当焊接完成后,激光器反馈结束信号至plc,接下来程序继续执行,吸尘头2053关闭,伸缩气缸二203、伸缩气缸一103分别收回,即吸尘挡板2052上升、焊接压头201上升、负压焊接台105下降,负极焊接结束。当人工或机械使电芯翻转,电芯转为正极铝集流体与铝外极耳焊接,首先被物料传感器305检测到,接下来,负压焊接台105至正极外极耳上料位取料再回到焊接位,与负极焊接动作相同,伸缩气缸一103、伸缩气缸二203伸出,但由于铝集流体更厚,此时精密位移传感器104检测到厚度不一致,在系统计算差值后,z轴移动模组302上升,同时按照正极和厚度变化,调用对应的正极焊接程序,plc接收到反馈的焊接完成信号后,控制吸尘关闭、伸缩气缸二203、伸缩气缸一103分别收回,此时正负极均焊接完成,可以向下一个工序转移电芯。

44.上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本发明内容的实质所做出的等效的变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1