用于工件装配的装置及方法与流程

本发明涉及工程机械领域,具体地涉及一种用于工件装配的装置及方法。

背景技术:

1、现有技术中,在工件装配时,例如臂架组对,需要将两侧腹板(左腹板、右腹板)与下盖板组成三面梁型箱体,通常采用人工尺子测量并划线的方式在下盖板划线标记腹板位置,人工参照划线位置分别将左右腹板与盖板进行逐步对位,同时每一个点焊对位位置用角尺进行垂直度的测量,确保装配过程腹板垂直于盖板,依次完成箱体组对。然而,上述方法采用人工测量及划线方式进行相对位置的确定,增加了划线工序,且依赖于人工经验,故现有技术存在装配效率较低的问题。

技术实现思路

1、本发明实施例的目的是提供一种用于工件装配的装置及方法,以解决现有技术存在装配效率较低的问题。

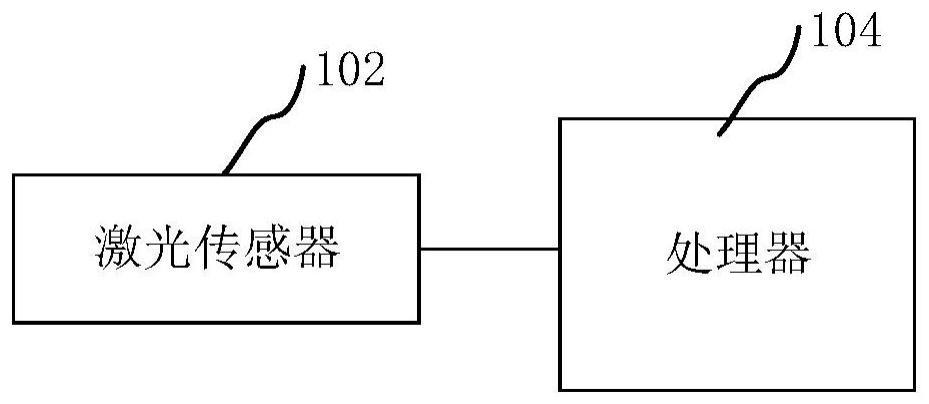

2、为了实现上述目的,本发明实施例第一方面提供一种用于工件装配的装置,工件包括第一待装配工件和第二待装配工件,第一待装配工件和第二待装配工件初装配放置于工装台上,第一待装配工件上设置有轴套,工装台在竖直方向上设置有至少两个定位板,定位板上设置有轴孔,轴套穿入轴孔以实现第一待装配工件与工装台的固定,装置包括:

3、激光传感器,搭载于移动机构上;以及

4、处理器,被配置成:

5、获取激光传感器在从初始位置沿着工装台移动时检测到的工装参考点的位置,其中工装参考点为定位板与工装台的交界点;

6、基于预存储的工装参考点与轴套中心的相对距离、轴套中心与待焊点的相对距离,根据工装参考点的位置确定待焊点的位置;

7、控制激光传感器移动至待焊点的位置;

8、获取激光传感器检测到的第一待装配工件与第二待装配工件之间的第一相对距离和第一夹角;

9、将第一相对距离与预设相对距离、第一夹角与预设夹角进行比较,以得到距离差值和角度差值;

10、根据距离差值和角度差值调整第一待装配工件与第二待装配工件之间的相对距离和夹角,以完成第一待装配工件与第二待装配工件在待焊点的精装配,以便对待焊点进行点焊作业。

11、在本发明实施例中,处理器被配置成基于预存储的工装参考点与轴套中心的相对距离、轴套中心与待焊点的相对距离,根据工装参考点的位置确定待焊点的位置,包括:处理器被配置成:基于预存储的工装参考点与轴套中心的相对距离,根据工装参考点的位置确定轴套中心的位置;基于预存储的轴套中心与待焊点的相对距离,根据轴套中心的位置确定待焊点的位置。

12、在本发明实施例中,装置还包括:显示屏,用于展示距离差值和/或角度差值和/或相对距离和/或夹角。

13、在本发明实施例中,第一待装配工件包括腹板,第二待装配工件包括盖板,相对距离包括盖板的边缘至腹板的距离,预设夹角包括90度。

14、在本发明实施例中,处理器还被配置成:在完成第一待装配工件与第二待装配工件在待焊点的精装配之后,获取激光传感器在待焊点处检测到的第一待装配工件与第二待装配工件之间的第二相对距离和第二夹角,其中第二相对距离与预设相对距离的偏差小于或等于第一预设距离偏差,第二夹角与预设夹角的偏差小于或等于第一预设角度偏差;在完成待焊点的点焊作业后,获取激光传感器在待焊点处检测到的第一待装配工件与第二待装配工件之间的第三相对距离和第三夹角;确定第二相对距离与第三相对距离之间的距离偏差、第二夹角与第三夹角之间的角度偏差;对连续预设数量的待焊点对应的距离偏差和角度偏差分别求平均值,以得到平均距离偏差和平均角度偏差;根据平均距离偏差和平均角度偏差确定待焊点对应的第一待装配工件与第二待装配工件之间的预设相对距离和预设夹角的调整策略。

15、在本发明实施例中,处理器还被配置成根据平均距离偏差和平均角度偏差确定待焊点对应的第一待装配工件与第二待装配工件之间的预设相对距离和预设夹角的调整策略,包括:处理器被配置成:平均距离偏差小于或等于第二预设距离偏差且平均角度偏差小于或等于第二预设角度偏差的情况下,确定预设相对距离和预设夹角保持不变。

16、在本发明实施例中,处理器还被配置成根据平均距离偏差和平均角度偏差确定待焊点对应的第一待装配工件与第二待装配工件之间的预设相对距离和预设夹角的调整策略,包括:处理器被配置成:平均距离偏差大于第二预设距离偏差和/或平均角度偏差大于第二预设角度偏差的情况下,在预设相对距离的基础上加上平均距离偏差和/或在预设夹角的基础上加上平均角度偏差。

17、在本发明实施例中,待焊点的数量为多个,多个待焊点的点焊作业顺序预先设置并存储。

18、在本发明实施例中,移动机构的数量为多个。

19、在本发明实施例中,移动机构包括机械手臂。

20、本发明实施例第二方面提供一种用于工件装配的方法,工件包括第一待装配工件和第二待装配工件,第一待装配工件和第二待装配工件初装配放置于工装台上,第一待装配工件上设置有轴套,工装台在竖直方向上设置有至少两个定位板,定位板上设置有轴孔,轴套穿入轴孔以实现第一待装配工件与工装台的固定,方法包括:

21、获取激光传感器在从初始位置沿着工装台移动时检测到的工装参考点的位置,其中工装参考点为定位板与工装台的交界点;

22、基于预存储的工装参考点与轴套中心的相对距离、轴套中心与待焊点的相对距离,根据工装参考点的位置确定待焊点的位置;

23、控制激光传感器移动至待焊点的位置;

24、获取激光传感器检测到的第一待装配工件与第二待装配工件之间的第一相对距离和第一夹角;

25、将第一相对距离与预设相对距离、第一夹角与预设夹角进行比较,以得到距离差值和角度差值;

26、根据距离差值和角度差值调整第一待装配工件与第二待装配工件之间的相对距离和夹角,以完成第一待装配工件与第二待装配工件在待焊点的精装配,以便对待焊点进行点焊作业。

27、在本发明实施例中,基于预存储的工装参考点与轴套中心的相对距离、轴套中心与待焊点的相对距离,根据工装参考点的位置确定待焊点的位置,包括:基于预存储的工装参考点与轴套中心的相对距离,根据工装参考点的位置确定轴套中心的位置;基于预存储的轴套中心与待焊点的相对距离,根据轴套中心的位置确定待焊点的位置。

28、在本发明实施例中,第一待装配工件包括腹板,第二待装配工件包括盖板,相对距离包括盖板的边缘至腹板的距离,预设夹角包括90度。

29、在本发明实施例中,用于工件装配的方法还包括:在完成第一待装配工件与第二待装配工件在待焊点的精装配之后,获取激光传感器在待焊点处检测到的第一待装配工件与第二待装配工件之间的第二相对距离和第二夹角,其中第二相对距离与预设相对距离的偏差小于或等于第一预设距离偏差,第二夹角与预设夹角的偏差小于或等于第一预设角度偏差;在完成待焊点的点焊作业后,获取激光传感器在待焊点处检测到的第一待装配工件与第二待装配工件之间的第三相对距离和第三夹角;确定第二相对距离与第三相对距离之间的距离偏差、第二夹角与第三夹角之间的角度偏差;对连续预设数量的待焊点对应的距离偏差和角度偏差分别求平均值,以得到平均距离偏差和平均角度偏差;根据平均距离偏差和平均角度偏差确定待焊点对应的第一待装配工件与第二待装配工件之间的预设相对距离和预设夹角的调整策略。

30、在本发明实施例中,根据平均距离偏差和平均角度偏差确定待焊点对应的第一待装配工件与第二待装配工件之间的预设相对距离和预设夹角的调整策略,包括:平均距离偏差小于或等于第二预设距离偏差且平均角度偏差小于或等于第二预设角度偏差的情况下,确定预设相对距离和预设夹角保持不变。

31、在本发明实施例中,根据平均距离偏差和平均角度偏差确定待焊点对应的第一待装配工件与第二待装配工件之间的预设相对距离和预设夹角的调整策略,包括:平均距离偏差大于第二预设距离偏差和/或平均角度偏差大于第二预设角度偏差的情况下,在预设相对距离的基础上加上平均距离偏差和/或在预设夹角的基础上加上平均角度偏差。

32、在本发明实施例中,待焊点的数量为多个,多个待焊点的点焊作业顺序预先设置并存储。

33、上述技术方案,通过设置可移动的激光传感器检测工装参考点的位置,处理器基于预存储的工装参考点与轴套中心的相对距离、轴套中心与待焊点的相对距离,根据工装参考点的位置确定待焊点的位置,激光传感器在得到待焊点的位置之后,处理器可以控制激光传感器移动至待焊点的位置并获取第一待装配工件与第二待装配工件的装配状态,即第一待装配工件与第二待装配工件之间的第一相对距离和第一夹角,从而分别与预设相对距离、预设夹角进行比较,以调整第一待装配工件与第二待装配工件之间的相对距离和夹角,实现该待焊点的精装配,以便后续对该待焊点进行点焊作业。上述技术方案无需人工测量和划线,不需要依赖于人工经验,减少了人为因素的影响,解放了人力,还可以保证工件的装配精度,提高了工件的装配效率,保证了工件质量的一致性。

34、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!