一种金属电源外壳的制作方法与流程

1.本发明涉及电源外壳加工技术领域,特别是涉及一种金属电源外壳的制作方法。

背景技术:

2.传统的金属电源壳体在制作中需要进行多次的切割、冲压,每次切割冲压后将导致金属板材的边缘产生毛刺,如毛刺不及时处理不仅影响最终成品的效果,还导致后续的每一加工步骤的精度受影响,比如影响喷漆的效果。因此,毛刺的处理将影响产品的质量。

技术实现要素:

3.基于此,有必要提供一种金属电源外壳的制作方法。

4.一种金属电源外壳的制作方法,包括:

5.提供金属片材;

6.对所述金属片材进行锻压拉伸,得到锻压片材;

7.对所述锻压片材的表面进行预表面处理,对所述锻压片材的表面涂覆油膜层;

8.对所述锻压片材进行切割,得到预设尺寸的雏形片材;

9.对所述雏形片材的表面进行一次毛刺打磨;

10.对所述雏形片材进行冲压,冲压为预设形状的雏形壳体;

11.对所述雏形壳体进行钻孔;

12.对所述雏形壳体进行二次毛刺打磨;

13.对所述雏形壳体的表面进行喷涂绝缘漆,得到金属电源外壳。

14.在其中一个实施例中,所述对所述雏形片材的表面进行一次毛刺打磨的步骤包括:

15.利用第一磨头沿所述雏形片材的边缘,对所述雏形片材进行一次毛刺打磨,以去除所述雏形片材的边缘的毛刺,其中,所述第一磨头的形状为半球体。

16.在其中一个实施例中,所述对所述锻压片材的表面进行预表面处理,对所述锻压片材的表面涂覆油膜层的步骤包括:

17.对所述锻压片材的表面涂覆导热油。

18.在其中一个实施例中,所述对所述雏形壳体的表面进行喷涂绝缘漆,得到金属电源外壳的步骤前还包括:

19.将所述雏形壳体放入清洗槽中清洗,以去除所述雏形壳体表面的油膜层;

20.将所述雏形壳体烘干。

21.在其中一个实施例中,所述对所述雏形壳体进行钻孔的步骤包括:

22.采用六角螺旋钻头对所述雏形壳体的预设钻孔位置进行钻孔,在所述雏形壳体上形成初孔;

23.利用倒角磨头对所述初孔的侧壁的边缘进行打磨形成倒角,其中,打磨实施初孔的侧壁的边缘时,所述倒角磨头倾斜于所述初孔对应的所述雏形壳体的位置的表面。

24.在其中一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤包括:

25.利用第二磨头沿所述雏形壳体的边缘和所述初孔的边缘进行二次毛刺打磨,以去除所述雏形壳体的边缘的毛刺以及所述初孔的边缘的毛刺,其中,所述第二磨头包括多个金属打磨丝。

26.所述倒角磨头的转动轴心与所述初孔所在表面之间的夹角为30

°

至65

°

。

27.在其中一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤之后还包括:

28.采用真空吸对所述雏形壳体进行吸附,以将所述雏形壳体上打磨后残留的毛刺吸附。

29.在其中一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤之后还包括:

30.采用空气喷枪对所述雏形壳体进行喷气,以去除所述雏形壳体上打磨后残留的毛刺。

31.在其中一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤之后还包括:

32.采用空气喷枪对所述雏形壳体进行喷气,以去除所述雏形壳体上打磨后残留的毛刺,随后采用真空吸对所述雏形壳体进行吸附,以将所述雏形壳体上打磨后残留的毛刺吸附。

33.本发明的有益效果是:通过在对金属片材进行切割和冲压前对金属片材进行预表面处理,使得金属片材在切割和冲压过程中能够有效减少毛刺的产生,减少了后续毛刺打磨所需的时间,并且使得加工形成的金属电源外壳质量更佳,有效提高金属电源外壳的良率。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

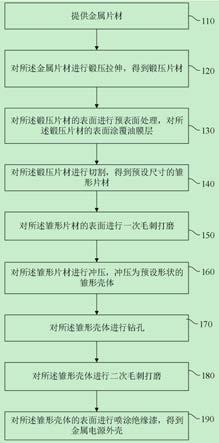

35.图1为一实施例的金属电源外壳的制作方法的流程示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.如图1所示,其为本发明一实施例的金属电源外壳的制作方法,包括:

38.步骤110,提供金属片材。

39.本实施例中,金属片材可以是铝合金片材,也可以是不锈钢片材,该金属片材为待加工的片材,该金属片材平板片状。

40.步骤120,对所述金属片材进行锻压拉伸,得到锻压片材。

41.本实施例中,通过对金属片材进行锻压,得到锻压片材,使得锻压片材得到拉伸和延展,能够有效提高锻压片材的柔韧度,有利于冲压成型,并且能够提高锻压片材的抗疲劳特性,能够有利于后续的切割、冲压,在切割、冲压和钻孔后,依然能够具有较高的强度,使得成型的金属电源外壳的结构更为稳固。

42.步骤130,对所述锻压片材的表面进行预表面处理,对所述锻压片材的表面涂覆油膜层。

43.本实施例中,通过在锻压片材表面涂覆油质,使得锻压片材表面得到润滑,有利于减小切割刀具、冲压磨具对锻压片材表面的摩擦力,减少锻压片材表面形成的毛刺,这样,能够减少后续步骤中打磨的时间,提高生产效率,并且减少了打磨后残留在金属电源外壳的表面的毛刺。

44.在一个实施例中,所述对所述锻压片材的表面进行预表面处理的步骤包括:对所述锻压片材的表面涂覆导热油。

45.本实施例,油膜层为导热油膜层,本实施例中对锻压片材的表面涂覆导热油,以实现对锻压片材的预表面处理。本实施例中,导热油不仅能够有效减小锻压片材表面的摩擦力,还能够高效导热,在后续的切割冲压过程中,能够有效将热量传导,应该理解的是,金属起毛刺的原因除了切割不完整,还受表面摩擦力影响,此外,如果金属在切割过程中局部温度过高,尤其是切割处由于温度高容易塑性变形,导致切割部位容易产生毛刺,并且高度也导致产生的毛刺易于卷曲,而本实施例中,由于锻压片材表面涂覆了导热油,一方面,能够使得切割处更为润滑,能够有效减少毛刺的产生,另一方面,切割处的高温导致导热油的蒸发,能够快速带走切割处的热量,使得切割处的温度得到有效降低,进而能够抑制毛刺的产生并且避免已产生的毛刺的卷曲。

46.步骤140,对所述锻压片材进行切割,得到预设尺寸的雏形片材。

47.本实施例中,采用cnc(computerized numerical control,计算机数控)机床对锻压片材进行切割,使得锻压片材形成预设形状和预设尺寸的雏形片材。该预设尺寸为金属电源外壳所对应的锻压片材的尺寸,应该理解的是,该预设形状为与金属电源外壳的最终结构匹配的形状,通过切割形成预设形状的雏形片材,能够使得该雏形片材能够更容易冲压形成雏形壳体。

48.本实施例中,由于对锻压片材的表面涂覆了油膜层,使得在对所述锻压片材进行切割时,能够有效避免切割处过热,有效避免毛刺的产生,并且避免毛刺的卷曲,使得后续对毛刺的打磨更为高效。

49.步骤150,对所述雏形片材的表面进行一次毛刺打磨。

50.本实施例中,利用第一磨头沿所述雏形片材的边缘,对所述雏形片材进行一次毛刺打磨,以去除所述锻压片材的边缘的毛刺,其中,所述第一磨头的形状为半球体。本实施例中,半球体的磨头以半球体的一直径作为转动轴,绕该转动轴转动,将半球体的球形表面抵接于雏形片材的边缘,沿着雏形片材的边缘进行打磨,球形表面的磨头能够有效对雏形片材的边缘进行打磨,能够有效去除毛刺,并且能够有效避免对雏形片材的表面造成损坏。

51.步骤160,对所述雏形片材进行冲压,冲压为预设形状的雏形壳体。

52.本实施例中,对雏形片材进行冲压,使得雏形片材形变为预设形状的雏形壳体。应

该理解的是,在冲压过程中,也对雏形片材进行冲切,以使得雏形壳体能够适配预设形状。

53.步骤170,对所述雏形壳体进行钻孔。

54.本实施例中,在雏形壳体上钻孔形成初孔,该初孔用于将雏形壳体安装电源所需的部件。本实施例中,采用钻头对雏形壳体进行钻孔,由于雏形片材的表面涂覆有油膜层,这样,能够减小钻头对雏形片材的摩擦力,进而有效避免毛刺的产生,此外钻孔处的导热油的蒸发,有效降低钻孔处的温度,进而进一步有效避免初孔的侧壁形成毛刺。

55.步骤180,对所述雏形壳体进行二次毛刺打磨。

56.本实施例中,通过对雏形壳体进行二次毛刺打磨,进一步减少了雏形壳体上的毛刺,避免了雏形壳体上残留的毛刺。

57.步骤190,对所述雏形壳体的表面进行喷涂绝缘漆,得到金属电源外壳。

58.本实施例中,通过在雏形壳体的表面喷涂绝缘漆,使得雏形壳体的表面形成绝缘漆层,从而得到金属电源外壳,使得该金属电源外壳能够有效绝缘,避免引起电源的短路。由于前述步骤中已经将毛刺有效清除,使得涂覆的绝缘漆更为平整,有效避免金属电源外壳的表面凸起。

59.上述实施例中,通过在对金属片材进行切割和冲压前对金属片材进行预表面处理,使得金属片材在切割和冲压过程中能够有效减少毛刺的产生,减少了后续毛刺打磨所需的时间,并且使得加工形成的金属电源外壳质量更佳,有效提高金属电源外壳的良率。

60.此外,本技术中,通过锻压、切割和冲压形成一体成型的金属电源外壳,使得金属电源外壳的结构更为稳固,有效防止受压而形变。

61.在一个实施例中,所述对所述雏形壳体的表面进行喷涂绝缘漆,得到金属电源外壳的步骤前还包括:将所述雏形壳体放入清洗槽中清洗,以去除所述雏形壳体表面的油膜层;将所述雏形壳体烘干。

62.本实施例中,通过将雏形壳体放入清洗槽中清洗,能够有效清除雏形壳体表面的导热油。在清洗后,对雏形壳体进行烘干,避免雏形壳体表面残留清洗液。

63.一个实施例中,将所述雏形壳体放入设置有超声波震荡清洗器的清洗槽中清洗,以去除所述雏形壳体表面的导热油;将所述雏形壳体烘干。

64.本实施例中,清洗槽内设置有超声波震荡清洗器,清洗槽中设置有用于去除导热油的清洗溶液,清洗溶液在超声波震荡清洗器的作用下,对雏形壳体表面进行高频震荡清洗,使得雏形壳体表面的导热油能够充分被洗净。该清洗溶液可采用去油污清洗溶液。

65.为了实现对雏形壳体的充分清洗,在一个实施例中,所述清洗槽内设置有清洗溶液,所述清洗溶液内设置有中空玻璃微珠,超声波震荡清洗器通过超声波使得清洗溶液产生高频震荡,对雏形壳体进行清洗,清洗溶液的高频震荡带动中空玻璃微珠高频震荡,中空玻璃微珠对雏形壳体表面的摩擦,进而使得雏形壳体表面的导热油能够充分被洗刷,从而使得雏形壳体表面的导热油的清洗效果更佳。中空玻璃微珠的成分包括硼硅酸盐,中空玻璃微珠的内部为空心,硼硅酸盐的外部包覆一层树脂,本实施例中,采用密度为1.15g/cm3至1.25g/cm3的中空玻璃微珠,并且中空玻璃微珠的粒径为30至120微米,本实施例中,由于中空玻璃微珠的密度略大于清洗溶液的密度,使得中空玻璃微珠能够在清洗溶液中下沉,但随着清洗溶液的震荡,中空玻璃微珠受力能够在中空玻璃微珠中浮动,这样,中空玻璃微珠能够随着清洗溶液的震荡而震荡,进而与雏形壳体的表面产生剧烈摩擦,进而更好地将

雏形壳体表面的导热油清除。值得一提的是,由于中空玻璃微珠的中空结构,使得中空玻璃微珠具有一定的弹性,在激烈震荡的作用下与雏形壳体剧烈摩擦,并且在雏形壳体的反作用力下快速反弹,在弹力和超声波震荡作用下,再次产生无规则运动,有利于中空玻璃微珠更好地、充分地与雏形壳体接触、摩擦,并且弹性作用有效增大中空玻璃微珠的动能,进而提高了对雏形壳体的表面的导热油的清除效率。

66.应该理解的是,中空玻璃微珠的密度科根据与树脂调配的比例控制,当中空玻璃微珠的密度较小,比如,中空玻璃微珠的密度小于清洗溶液的密度时,则导致中空玻璃微珠漂浮在清洗溶液上无法下沉,这样,无法对雏形壳体的表面形成大面积接触,不利于对雏形壳体的清洗,而当中空玻璃微珠的密度过大,比如,中空玻璃微珠的密度远大于清洗溶液的密度时,中空玻璃微珠在清洗溶液中下沉,即便受到清洗溶液的震荡作用也不容易浮起,导致无法充分与浸泡在清洗溶液中的雏形壳体大面积接触,导致清洗效果不佳。本实施例中,由于中空玻璃微珠的密度为1.15g/cm3至1.25g/cm3,中空玻璃微珠的密度略大于清洗溶液的密度,使得中空玻璃微珠能够在清洗溶液中下沉,而由于中空玻璃微珠并不至于过大,使得中空玻璃微珠能够在清洗溶液的震荡作用下悬浮在清洗溶液中,进而使得中空玻璃微珠能够充分与雏形壳体接触,增大了与雏形壳体的接触面积,进而实现了对雏形壳体表面去油的良好效果。

67.为了使得对雏形壳体的表面的去油效果更佳,在一个实施例中,所述清洗溶液中的中空玻璃微珠的含量为60g/l~80g/l,应该理解是,中空玻璃微珠的含量过低,则导致中空玻璃微珠的碰撞清洗效果较差,而中空玻璃微珠的含量太大,则导致清洗溶液的震荡能量降低,导致中空玻璃微珠的动能降低,因此,本实施例中,清洗溶液中的中空玻璃微珠的含量为60g/l~80g/l,即可使得清洗溶液中的中空玻璃微珠能够充分与雏形壳体的表面进行接触,并且,能够有效使得清洗溶液的震荡频率较高,使得中空玻璃微珠的动能较高,从而起到更好地清洗作用。

68.在一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤之后还包括:采用真空吸对所述雏形壳体进行吸附,以将雏形壳体上打磨后残留的毛刺吸附,避免雏形壳体上残留毛刺。

69.应该理解的是,通过打磨后,雏形壳体的表面的毛刺尽管已经被打磨脱落,但依然会附在雏形壳体表面,本实施例中,通过真空吸,能够有效将毛刺吸附,从而使得毛刺能够有效从雏形壳体表面脱离。

70.在其中一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤之后还包括:采用空气喷枪对所述雏形壳体进行喷气,以去除所述雏形壳体上打磨后残留的毛刺。

71.本实施例中,通过空气喷枪喷出的高速气流,将雏形壳体表面残留的毛刺喷除,使得雏形壳体表面的毛刺有效脱离雏形壳体。

72.在其中一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤之后还包括:采用空气喷枪对所述雏形壳体进行喷气,以去除所述雏形壳体上打磨后残留的毛刺,随后采用真空吸对所述雏形壳体进行吸附,以将所述雏形壳体上打磨后残留的毛刺吸附。

73.本实施例中,首先采用空气喷枪对雏形壳体喷气,去除大部分残留的毛刺,随后采用真空吸对雏形壳体进行表面吸附,从而有效将雏形壳体表面的毛刺吸附,进而充分将雏形壳体表面的毛刺去除。

74.在一个实施例中,所述对所述雏形壳体进行钻孔的步骤包括:采用六角螺旋钻头对所述雏形壳体的预设钻孔位置进行钻孔,在所述雏形壳体上形成初孔;利用倒角磨头对所述初孔的侧壁的边缘进行打磨形成倒角,其中,打磨实施初孔的侧壁的边缘时,所述倒角磨头倾斜于所述初孔对应的所述雏形壳体的位置的表面。

75.本实施例中,采用六角螺旋钻头对雏形壳体进行钻孔,能够高效地钻孔,相较于传统的圆锥形或者圆锥螺旋钻孔,横截面为六角形的钻头能够有效打磨初孔的边缘,有效避免毛刺产生。当在雏形壳体上钻孔形成初孔后,利用倒角磨头对初孔的侧壁进行倒角,一方面,能够有效减少初孔的侧壁的毛刺,另一方面,倒角能够使得初孔的侧壁至雏形壳体的表面能够平滑过渡。

76.在一个实施例中,所述对所述雏形壳体进行二次毛刺打磨的步骤包括:利用第二磨头沿所述雏形壳体的边缘和所述初孔的边缘进行二次毛刺打磨,以去除所述雏形壳体的边缘的毛刺以及所述初孔的边缘的毛刺,其中,所述第二磨头包括多个金属打磨丝。

77.本实施例中,第二磨头包括磨头固定座和多个金属打磨丝,金属打磨丝弯曲设置,即各金属打磨丝成多个波浪形的弯曲设置,并且各金属打磨丝并排设置,各金属打磨丝的一端固定连接于固定座,驱动电机与固定座驱动连接,固定座在驱动电机的驱动下高速转动,带动各金属打磨丝转动,由于各金属打磨丝成波浪形弯曲设置,并且各金属打磨丝远离固定座的一端的朝向相异,使得金属打磨丝在高速转动过程中,对不同方向进行打磨,并且成簇设置的各金属打磨丝在高速转动下形成类圆柱体的形状,这样,使得该第二磨头不仅可以通过端部的金属打磨丝的一端进行打磨,还可以通过金属打磨丝的侧部进行打磨,有效提高打磨效率,且使得打磨效果更佳。

78.在一个实施例中,在所述利用倒角磨头对所述初孔的侧壁的边缘进行打磨形成倒角的步骤中,所述倒角磨头的转动轴心与所述初孔所在表面之间的夹角为30

°

至65

°

。

79.本实施例中,倒角磨头绕转动轴心转动,该倒角磨头的转动轴心与初孔的表面直接的夹角为30

°

至65

°

,使得该倒角磨头能够对初孔的侧壁与雏形壳体开设初孔的表面之间的连接处进行打磨,从而在初孔与雏形壳体的表面之间形成倒角,一方面,能够有效去除初孔的侧壁处的毛刺,另一方面,能够使得初孔的侧壁与雏形壳体之间的过渡更为平滑。

80.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

81.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1