一种控制锻件质量的多向锻造低温成形的方法与流程

1.本发明涉及锻造技术领域,具体涉及一种控制锻件质量的多向锻造低温成形的方法。

背景技术:

2.高强度合金钢产品齿轮锻件及轴类锻件的应用较为广泛,可用于航空飞行器、步兵战车、船舶等领域,具有耐腐蚀、强度高、耐低温、耐候性等特性,是我公司的主要产品之一。

3.在业内锻造工艺中,还普遍存在锻件的内部疏松和缺陷较多、产品探伤合格率低、局部微观组织晶粒太粗等锻造可靠性、稳定性较差的问题。

4.基于上述问题,有必要通过改进现有的锻造方法,来提高高强度合金钢锻件锻造质量的稳定性和可靠性。

技术实现要素:

5.为了解决上述问题,本发明提出一种控制锻件质量的多向锻造低温成形的方法,旨在提高高强度合金钢锻件锻造质量的稳定性和可靠性。具体的技术方案如下:

6.一种控制锻件质量的多向锻造低温成形的方法,包括如下步骤:通过多向镦粗、低温成型的锻造方式,使得锻件心部充分变形,有效闭合钢锭缺陷,并使得锻件内外及不同纤维方向的晶粒度达到一致性,所述多向镦粗、低温成型的锻造方式包括如下步骤:

7.步骤1、钢锭加热:锯钢锭冒口,装炉加热;

8.步骤2、镦粗拔长:水口压钳靶,放入镦粗漏盘进行整体镦粗和拔长;所述镦粗拔长的锻造工艺参数如下:镦粗高度是原高度的40~60%,采用宽砧强压法,进行拔长,控制高径比在2.5~2.8的范围;

9.步骤3、镦粗拔扁方;翻转90

°

镦粗拔扁方;所述镦粗拔扁方的锻造工艺参数如下:坯料镦粗60~65%,采用砧宽0.5的无拉应力法变形方式进行镦粗,采用ter锻造法拔扁方,控制双面变形量为30~35%;

10.步骤4、拔扁方倒棱;所述拔扁方倒棱的锻造工艺参数如下:翻转90

°

再拔扁方至步骤3的扁方尺寸后倒棱,留30~35%变形量;

11.步骤5、锻压成型;所述锻压成型的锻造工艺参数如下:在步骤4开坯后空冷至550~650℃,再升温至该锻件ac3以上100~150℃,在步骤4留有的变形量基础上进行直接成型。

12.作为本发明的进一步改进,在步骤1至步骤5的锻造过程中,通过在锻件与砧板之间设置隔热燃烧垫,来减少锻件与砧板之间的直接接触传热从而减缓锻件在砧板接触处温度的下降;所述隔热燃烧垫内含有耐高温隔热材料和可燃材料。

13.作为本发明中隔热燃烧垫的一种优选方案,所述隔热燃烧垫包括上下两层硅酸铝纤维毡层和包裹在所述上下两层硅酸铝纤维毡层之间的燃料层。

14.作为本发明中燃料层的优选方案之一,所述燃料层为液体燃料层,所述液体燃料层为铺设在所述上下两层硅酸铝纤维毡层之间的若干数量的封闭燃料袋通过矩阵阵列布置而形成的封闭燃料袋阵列,每一所述封闭燃料袋内充填有液体燃料。

15.作为本发明中燃料层的优选方案之二,所述燃料层为固体粉末燃料层,所述固体粉末燃料层的粉末燃料封装在粉末燃料袋内。

16.作为本发明中隔热燃烧垫的另一种优选方案,所述隔热燃烧垫为由耐高温硅酸铝纤维毡、柔性可燃纤维和柔性粘结纤维制成的柔性隔热燃烧垫,所述柔性隔热燃烧垫的具体制作方法如下:

17.(1)配料:柔性可燃纤维和柔性粘结纤维按一定的比例进行混合,形成可燃混合纤维;

18.(2)可燃混合纤维毡的制作:可燃混合纤维通过梳理铺网机梳理、铺网后,经针刺机针刺,形成可燃混合纤维毡;

19.(3)隔热燃烧卷材的制作:在两层市售耐高温硅酸铝纤维毡的中间铺设至少两层可燃混合纤维毡,经针刺制成隔热燃烧毡,再经过热滚压成型,制成柔性隔热燃烧卷材;

20.(4)切料:将柔性隔热燃烧卷材切成一定规格的柔性隔热燃烧垫。

21.作为本发明的更进一步改进,在锻件的锻打工位的外围还设置有用于对锻造过程中锻件的外露部位进行保温的脉冲点控火焰喷射装置,所述脉冲点控火焰喷射装置包括分置于所述锻打工位外围两侧的一对脉冲点控火焰喷射机械手、装夹在所述脉冲点控火焰喷射机械手前端的脉冲喷火枪、设置在所述锻打工位外围四周的若干数量用于对锻件的外露部位进行温度监测的红外线热成像温度监测仪。

22.优选的,所述脉冲点控火焰喷射机械手、脉冲喷火枪和所述红外线热成像温度监测仪分别连接控制系统;所述控制系统根据所述红外线热成像温度监测仪实时监测到锻件的外露部位的温度场,动态控制脉冲点控火焰喷射机械手的动作和脉冲喷火枪的启闭,对锻件外露部位温度相对较低的点位实施脉冲点控火焰喷射,以提高锻件外露部位各点温度的均匀性。

23.本发明中,所述脉冲点控火焰喷射机械手为多轴关节臂机械手。

24.本发明中,在锻件的锻打工位的外围还设置有用于在锻件与砧板之间铺垫柔性隔热燃烧垫的取垫放垫机械手,所述取垫放垫机械手的前端设置有座盘,在所述座盘上斜向向下沿周向间隔布置有四个伺服电动推杆,所述四个伺服电动推杆的伸缩杆前端水平设置有真空吸盘,所述座盘下端中心位置设置有用于检测抓取在四个所述真空吸盘上的柔性隔热燃烧垫是否展平的红外测距传感器。

25.上述红外测距传感器负责监测柔性隔热燃烧垫的中心点高度是否与真空吸盘的下平面高度一致,当柔性隔热燃烧垫下垂时控制系统驱动四个伺服电动推杆的伸缩杆同时伸长,直至柔性隔热燃烧垫展平为止。

26.上述将伺服电动推杆作向下倾斜设置,可以使得红外测距传感器距离柔性隔热燃烧垫有一个安全距离,从而保护红外测距传感器不受高温的影响。

27.本发明的有益效果是:

28.第一,本发明的一种控制锻件质量的多向锻造低温成形的方法,采用特殊设计的多向锻造工艺和多向锻造工艺参数,相比常规自由锻造方法大幅度减少了锻件的内部疏松

和缺陷,并使得产品探伤合格率大幅度提高,且锻件的微观组织晶粒也得到了细化改善。

29.第二,本发明的一种控制锻件质量的多向锻造低温成形的方法,锻造时在锻件与砧板之间设置隔热燃烧垫,锻造镦粗时隔热燃烧垫在锻件高温的作用下能够自燃,隔热燃烧垫中的燃料燃烧后所产生的热量能够起到对砧板的低温表面的强力加热作用,从而可以避免高温锻件与较低温度的砧板接触所导致的热量散失速度快、锻件与砧板接触部位温度相对较低的弊端,且在隔热燃烧垫中的燃料燃尽后仍然能够依靠隔热燃烧垫中的绝热材料来阻断锻件热量向砧板传递,从而使得隔热燃烧垫起到了热量补充维温和热传递阻断的双重作用,由此提高了锻件表面整体温度的均匀性,提高高强度合金钢锻件锻造质量的稳定性和可靠性。

30.第三,本发明的一种控制锻件质量的多向锻造低温成形的方法,隔热燃烧垫采用耐高温硅酸铝纤维作为绝热主料,通过采用针刺方法与柔性可燃纤维和柔性粘结纤维进行无纺织造,形成的柔性隔热燃烧垫能够起到延时燃料燃烧速度的目的,从而更好地适应锻造加工的特殊要求。

31.第四,本发明的一种控制锻件质量的多向锻造低温成形的方法,红外线热成像温度监测仪与脉冲点控火焰喷射装置能够相互协同,动态管理好锻造过程中锻件外露部位的温度,在必要时能够及时向锻件温度较低的点位是送脉冲燃烧的热量,从而进一步提高了锻件表面温度的均匀性。

附图说明

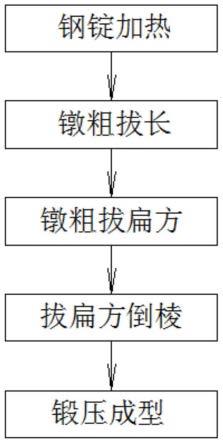

32.图1是本发明的一种控制锻件质量的多向锻造低温成形的方法的锻造流程示意图;

33.图2是在图1的基础上进一步改进的多向锻造方法的锻造流程示意图;

34.图3是锻造时在锻件与砧板之间设置隔热燃烧垫(俯视图);

35.图4是在图3的基础上增加设置了红外线热成像温度监测仪和脉冲点控火焰喷射装置(脉冲点控火焰喷射机械手)后的示意图;

36.图5是隔热燃烧垫中的燃料层采用粉末燃料的结构示意图;

37.图6是隔热燃烧垫中的燃料层采用液体燃料的结构示意图;

38.图7是使用耐高温硅酸铝纤维毡、柔性可燃纤维和柔性粘结纤维制作柔性隔热燃烧垫的示意图;

39.图8是在取垫放垫机械手前端设置真空吸盘的结构示意图;

40.图9是在脉冲点控火焰喷射机械手前端设置脉冲喷火枪的结构示意图。

41.图中:1、锻件,2、砧板(下砧板),3、隔热燃烧垫,4、硅酸铝纤维毡层,5、燃料层,6、封闭燃料袋,7、粉末燃料,8、粉末燃料袋,9、耐高温硅酸铝纤维毡,10、可燃混合纤维毡,11、脉冲点控火焰喷射装置,12、锻打工位,13、脉冲点控火焰喷射机械手,14、脉冲喷火枪,15、红外线热成像温度监测仪,16、取垫放垫机械手,17、座盘,18、伺服电动推杆,19、真空吸盘,20、红外测距传感器。

具体实施方式

42.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅

用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

43.实施例1:

44.如图1至9所示为本发明的一种控制锻件质量的多向锻造低温成形的方法的实施例,包括如下步骤:通过多向镦粗、低温成型的锻造方式,使得锻件心部充分变形,有效闭合钢锭缺陷,并使得锻件内外及不同纤维方向的晶粒度达到一致性,所述多向镦粗、低温成型的锻造方式包括如下步骤:

45.步骤1、钢锭加热:锯钢锭冒口,装炉加热;

46.步骤2、镦粗拔长:水口压钳靶,放入镦粗漏盘进行整体镦粗和拔长;所述镦粗拔长的锻造工艺参数如下:镦粗高度是原高度的40~60%,采用宽砧强压法,进行拔长,控制高径比在2.5~2.8的范围;

47.步骤3、镦粗拔扁方;翻转90

°

镦粗拔扁方;所述镦粗拔扁方的锻造工艺参数如下:坯料镦粗60~65%,采用砧宽0.5的无拉应力法变形方式进行镦粗,采用ter锻造法拔扁方,控制双面变形量为30~35%;

48.步骤4、拔扁方倒棱;所述拔扁方倒棱的锻造工艺参数如下:翻转90

°

再拔扁方至步骤3的扁方尺寸后倒棱,留30~35%变形量;

49.步骤5、锻压成型;所述锻压成型的锻造工艺参数如下:在步骤4开坯后空冷至550~650℃,再升温至该锻件ac3以上100~150℃,在步骤4留有的变形量基础上进行直接成型。

50.作为本实施例的进一步改进,在步骤1至步骤5的锻造过程中,通过在锻件1与砧板2之间设置隔热燃烧垫3,来减少锻件1与砧板2之间的直接接触传热从而减缓锻件1在砧板2接触处温度的下降;所述隔热燃烧垫3内含有耐高温隔热材料和可燃材料。

51.作为本实施例中隔热燃烧垫3的一种优选方案,所述隔热燃烧垫3包括上下两层硅酸铝纤维毡层4和包裹在所述上下两层硅酸铝纤维毡层4之间的燃料层5。

52.作为本实施例中燃料层的优选方案之一,所述燃料层5为液体燃料层,所述液体燃料层为铺设在所述上下两层硅酸铝纤维毡层4之间的若干数量的封闭燃料袋6通过矩阵阵列布置而形成的封闭燃料袋阵列,每一所述封闭燃料袋6内充填有液体燃料。

53.作为本实施例中燃料层的优选方案之二,所述燃料层5为固体粉末燃料层,所述固体粉末燃料层的粉末燃料封装在粉末燃料袋8内。

54.作为本实施例中隔热燃烧垫的另一种优选方案,所述隔热燃烧垫3为由耐高温硅酸铝纤维毡9、柔性可燃纤维和柔性粘结纤维制成的柔性隔热燃烧垫,所述柔性隔热燃烧垫3的具体制作方法如下:

55.(1)配料:柔性可燃纤维和柔性粘结纤维按一定的比例进行混合,形成可燃混合纤维;

56.(2)可燃混合纤维毡的制作:可燃混合纤维通过梳理铺网机梳理、铺网后,经针刺机针刺,形成可燃混合纤维毡10;

57.(3)隔热燃烧卷材的制作:在两层市售耐高温硅酸铝纤维毡9的中间铺设至少两层可燃混合纤维毡10,经针刺制成隔热燃烧毡,再经过热滚压成型,制成柔性隔热燃烧卷材;

58.(4)切料:将柔性隔热燃烧卷材切成一定规格的柔性隔热燃烧垫3。

59.作为本实施例的更进一步改进,在锻件1的锻打工位12的外围还设置有用于对锻

造过程中锻件1的外露部位进行保温的脉冲点控火焰喷射装置11,所述脉冲点控火焰喷射装置11包括分置于所述锻打工位12外围两侧的一对脉冲点控火焰喷射机械手13、装夹在所述脉冲点控火焰喷射机械手13前端的脉冲喷火枪14、设置在所述锻打工位12外围四周的若干数量用于对锻件1的外露部位进行温度监测的红外线热成像温度监测仪15。

60.优选的,所述脉冲点控火焰喷射机械手13、脉冲喷火枪14和所述红外线热成像温度监测仪15分别连接控制系统;所述控制系统根据所述红外线热成像温度监测仪15实时监测到锻件1的外露部位的温度场,动态控制脉冲点控火焰喷射机械手13的动作和脉冲喷火枪14的启闭,对锻件1外露部位温度相对较低的点位实施脉冲点控火焰喷射,以提高锻件1外露部位各点温度的均匀性。

61.本实施例中,所述脉冲点控火焰喷射机械手13为多轴关节臂机械手。

62.本实施例中,在锻件1的锻打工位12的外围还设置有用于在锻件1与砧板2之间铺垫柔性隔热燃烧垫的取垫放垫机械手16,所述取垫放垫机械手16的前端设置有座盘17,在所述座盘17上斜向向下沿周向间隔布置有四个伺服电动推杆18,所述四个伺服电动推杆18的伸缩杆前端水平设置有真空吸盘19,所述座盘17下端中心位置设置有用于检测抓取在四个所述真空吸盘19上的柔性隔热燃烧垫3是否展平的红外测距传感器20。

63.上述红外测距传感器20负责监测柔性隔热燃烧垫3的中心点高度是否与真空吸盘的下平面高度一致,当柔性隔热燃烧垫3下垂时控制系统驱动四个伺服电动推杆18的伸缩杆同时伸长,直至柔性隔热燃烧垫3展平为止。

64.上述将伺服电动推杆18作向下倾斜设置,可以使得红外测距传感器20距离柔性隔热燃烧垫3有一个安全距离,从而保护红外测距传感器20不受高温的影响。

65.实施例2:

66.采用实施例1的多向锻造方法锻造一批轧辊端扁头锻件,数量为20件,然后进行锻后检测,统计其锻件内部疏松缺陷超标的不合格件数、探伤不合格的数量和锻件内部微观组织晶粒粗大不合格的件数,并与常规的自由锻造方法进行比较,结果如下:

[0067][0068]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1