一种鼓式刹车片的自动分切研磨装置的制作方法

1.本发明涉及鼓式刹车蹄片技术领域,特别是涉及一种鼓式刹车片的自动分切研磨装置。

背景技术:

2.鼓式刹车蹄块的刹车片,是指受刹车凸轮或推杆的作用量而被推向外展开压制刹车鼓起制动作用的配件;制动蹄片一般由铁衬板和摩擦材料的刹车蹄片两部分组成,现在一般家用小轿车一般不再使用鼓式刹车了,而摩托车的后轮制动常用鼓式刹车,刹车蹄片制作时,需要用复合材质的摩擦材料压模成形,形成瓦片状的长条形圆弧面结构,而整个瓦片状的摩擦材料太大了,是无法安装在刹车上的,只能将完整的瓦片状结构切割成一小块一小块的半圆形环状结构,使得每个小片的刹车蹄片,尺寸和宽度能够适用于产生压紧力的铁衬板上。

3.瓦片状的摩擦材料,切割成一片一片的蹄片形圆弧结构后,还要将圆弧内侧和外侧都进行打磨,使得摩擦材料有更大的摩擦力,又不会凹凸不平,使弧面形成较多细小颗粒状的整体平顺的磨砂面,然后还需要将刹车蹄片的圆弧两端也要磨平,形成能够与铁衬板对齐安装的倒角。

4.目前生产刹车蹄片都是手动生产,没有成熟的生产线,有些半自动的生产线,切割完成后需要手动一片一片的进行打磨,操作繁琐,手动打磨弧面时,还有安全隐患,不仅效率不高,制作还容易出现任务误差,打磨的厚度各不相同,产品质量不稳定。

5.基于此,本发明设计了一种鼓式刹车片的自动分切研磨装置,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种鼓式刹车片的自动分切研磨装置,能够通过自动化生产线来将瓦片状的板状原料,均匀的切割成刹车蹄片,并且通过本生产线,将切割完成的刹车蹄片的内外侧弧面和两端都进行标准化的到,打磨厚度相同,打磨力度也相同,并且不需要人工手动操作,本装置自动完成所有的操作,本装置还能将切割打磨后的刹车蹄片进行筛选,剔除不合格产品,生产效率高,加工质量稳定,不需要人手动打磨操作了,避免了人手动生产的安全隐患。

7.本发明是这样实现的:一种鼓式刹车片的自动分切研磨装置,包括:

8.原料盒,为顶部和底部都开口的盒体,下方设有原料传送带,所述原料盒与原料传送带之间的间隙为一片板状原料的厚度;

9.切割刀架,所述切割刀架为圆柱状结构,所述切割刀架承接在原料传送带的后端;

10.所述切割刀架的圆柱形外壁上依次开设了多个环状凹槽,每个凹槽所在平面相互平行,所述切割刀架的一侧设置了多个片状刀片,多个所述刀片相互平行,所述切割刀架的外壁每个凹槽内都插设了一个刀片,所述刀片与切割刀架不接触

11.蹄片传送带,其前端处于切割刀架的正下方,后端设置了定位槽,所述定位槽为顶

部开口的凹槽,所述定位槽的前端设置了转向推杆,所述定位槽的后端连接了输送链轮,所述转向推杆的推送方向正对输送链轮;

12.所述输送链轮的后端设置了外夹紧盘和磨砂内轮,所述所述输送链轮的后端和磨砂内轮之间还设置了第一组移出机构;

13.所述外夹紧盘为带有橡胶外圈的转动盘,所述外夹紧盘和磨砂内轮夹持在刹车蹄片的弧面两侧,所述磨砂内轮与刹车蹄片内侧弧面紧密贴合打磨;

14.所述磨砂内轮的后端设置了第一个中转夹盘,第一个所述中转夹盘与磨砂内轮之间设置了第一组送料机构;

15.第一个所述中转夹盘的输送后端设置了磨砂外轮和内夹紧盘,所述内夹紧盘和第一个中转夹盘之间通过第二组移出机构依次单个的推送刹车蹄片;

16.所述内夹紧盘为带有橡胶外圈的圆盘,所述夹紧内盘的外沿与刹车蹄片的内弧贴合,所述磨砂外轮夹紧在刹车蹄片的外弧面上;

17.所述夹紧内盘的后端设置了第二个中转夹盘,第二个所述中转夹盘与夹紧内盘之间通过第二组送料机构依次单个推送刹车蹄片,第二个所述中转夹盘后端还设置了第二组移出机构,第二组移出机构的输送后端为第三个中转夹盘,第三个所述中转夹盘的后端通过第三组移出机构依次单个的推送刹车蹄片;

18.第三组移出机构的后端设置了打磨槽,所述打磨槽为方形的凹槽,所述打磨槽与单个刹车蹄片的水平面投影形状大小相同;

19.所述打磨槽底部开口,所述打磨槽的底部开口后端设置了输送板,所述打磨槽底部开口处左右两侧各安装了一个端面磨轮,两个所述端面磨轮抵靠在打磨槽内刹车蹄片的弧面两端;

20.所述输送板上还安装了重量传感器,所述输送板上还设置了筛选气缸和废品箱,所述筛选气缸的伸缩方向正对废品箱,且所述筛选气缸和废品箱分别设置在所述输送板的左右两侧外部,所述重量传感器处于筛选气缸和废品箱的前端;

21.分装盘,为能沿着竖直轴线水平转动的圆盘,其上设置了多个产品箱,所述输送板的后端下方设置了导流板,所述导流板不与输送板接触,所述导流板处于分装盘上产品箱的正上方;

22.所述蹄片传送带、原料传送带、输送链轮、送料气缸、移出气缸、外夹紧盘、磨砂外轮、中转夹盘、输送板、筛选气缸和分装盘都通过控制器控制。

23.进一步地,所述蹄片传送带、原料传送带和输送板都是输送机;

24.所述输送链轮为两根水平设置且相互平行的链条组成,且所述输送链轮的两根链条通过电机和齿轮带动同步同向转动;

25.所述转向推杆通过气缸驱动。

26.进一步地,所述中转夹盘包括压紧夹片、驱动轴和底部转盘,所述压紧夹片为多个均匀分布的弹簧片,所述压紧夹片组成间歇的圆形片状结构,所述压紧夹片设置在底部转盘正上方,所述压紧夹片和底部转盘水平设置,所述压紧夹片和底部转盘都固定在驱动轴上,所述驱动轴为压紧夹片和底部转盘的竖向轴线,所述驱动轴垂直于压紧夹片和底部转盘;

27.所述底部转盘与移出机构和送料机构推送刹车蹄块的工作台面齐平。

28.进一步地,所述分装盘为通过电机驱动的圆盘,三个所述产品箱均匀的稳定摆放在分装盘顶部;

29.所述导流板为倾斜的平板,所述导流板设置在输送板末端正下方的1cm 处,其物料前进方向的中线上凸设了三角形导流块,所述导流板的前端高后端低,所述导流块为等腰三角形,所述导流块的中轴线与导流板的中线重合,所述导流块中轴线上的夹角正对输送板的中线。

30.进一步地,所述输送板左右两侧的筛选气缸和废品箱各有两个,所述打磨槽与刹车蹄片为间隙配合,间隙在1-3mm之间。

31.进一步地,所述夹紧内盘的外圆弧侧壁上凸起设置了推夹转块,所述推夹转块与刹车蹄片相互抵靠,所述夹紧内盘和磨砂外轮通过单独的电机驱动,所述夹紧内盘和磨砂外轮的转动方向相反;

32.所述外夹紧盘和磨砂内轮也通过单独的电机驱动,所述外夹紧盘和磨砂内轮的转动方向也相反,所述夹紧内盘、磨砂外轮、夹紧内盘和磨砂外轮的转动轴线都垂直于工作台面;

33.所述磨砂内轮和磨砂外轮都是圆盘状砂轮。

34.进一步地,一组所述移出机构包括移出气缸和移出推杆,所述移出气缸为移出气缸的驱动,所述移出气缸水平的横向推送;

35.一组所述送料机构包括一个送料气缸和一个送料推杆,所述所述送料气缸为送料推杆的驱动,所述送料气缸水平的横向推送。

36.进一步地,相邻的所述刀片之间的间距相同,每个所述刀片的刀刃都垂直于切割刀架的转动轴线,所述切割刀架通过单独的电机驱动,所述切割刀架的转动轴线横向水平设置。

37.本发明的有益效果是:1、本发明通过将多个板状原料都整齐的叠合放入在原料盒内,就不再需要手动一片一片的进行投放了,能够有更方便的操作,也不需要工人时刻的跟随监察,减少人工的数量和工作强度;

38.2、本装置通过切割刀架和多个平行组装的刀片,能够稳定的限制两个刀片之间的间距,从而更稳定的限制了每个刹车蹄片的宽度,确保宽度相同,切割尺寸稳定,远比人手动操作质量可靠,而且本装置是整个板状原料一次性全部均匀切割,切割效率高;

39.3、本装置通过外夹紧盘、磨砂内轮、磨砂外轮和内夹紧盘的安装位置配合,能够将切割完成的刹车蹄片的内外侧弧面和两端都进行标准化的打磨,打磨厚度相同,打磨力度也相同,打磨的刹车蹄片的弧面的粗细颗粒也相同,使本装置能进行标准化生产;

40.4、本生产线装置能够通过自动化生产线来将瓦片状的板状原料,均匀的切割成刹车蹄片,并且通过本生产线,不需要人工手动操作,自动完成所有的操作,还能将切割打磨后的刹车蹄片进行筛选,剔除不合格产品,加工质量稳定,切割和打磨操作都是自动化完成,全程不需要人工操作,效率高,也不需要人手动打磨操作了,避免了人手动生产的安全隐患。

附图说明

41.下面参照附图结合实施例对本发明作进一步的说明。

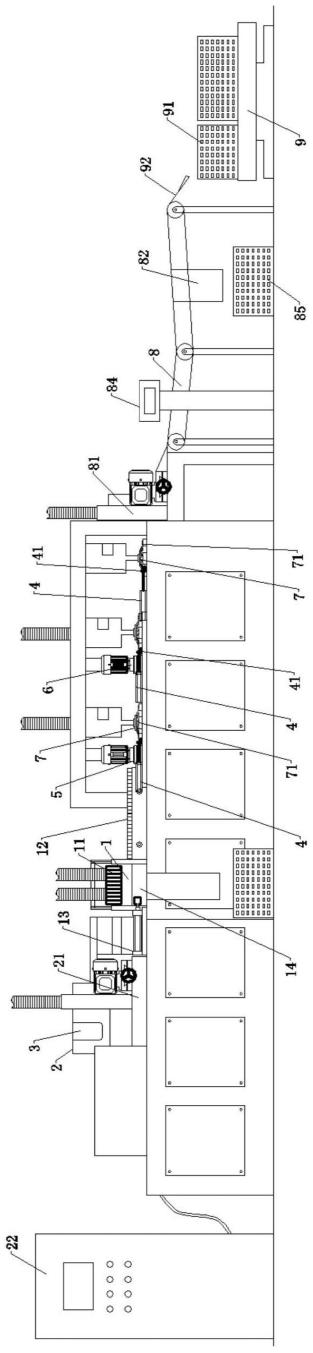

42.图1为本发明完整生产线正面结构示意图;

43.图2为本发明切割打磨部位的局部俯视图;

44.图3为本发明蹄片传送带俯视图;

45.图4为本发明蹄片传送带正面结构示意图;

46.图5为本发明送料机构俯视图;

47.图6为本发明中转夹盘结构示意图;

48.图7为本发明中转夹盘俯视图;

49.图8为本发明板状原料结构图;

50.图9为本发明切割后的刹车蹄片在输送链轮上传送示意图;

51.图10为本发明磨砂外轮和内夹紧盘配合结构示意图;

52.图11为本发明打磨槽俯视图;

53.图12为本发明打磨槽正面结构示意图;

54.图13为本发明导流块结构示意图。

55.附图中,各标号所代表的部件列表如下:

56.1-蹄片传送带,11-切割刀架,12-输送链轮,13-转向推杆,14-定位槽, 15-刀片,2-原料盒,21-原料传送带,22-控制器,3-板状原料,31-刹车蹄片,4-送料气缸,41-送料推杆,42-移出气缸,43-移出推杆,5-外夹紧盘,51-磨砂内轮,6-磨砂外轮,61-内夹紧盘,62-推夹转块,7-中转夹盘,71-压紧夹片, 72-驱动轴,73-底部转盘,8-输送板,81-打磨槽,811-端面磨轮,812-磨盘电机,82-分选板,83-筛选气缸,84-重量传感器,85-废品箱,9-分装盘,91-产品箱,92-导流板,93-导流块。

具体实施方式

57.请参阅图1至13所示,本发明提供一种技术方案:一种鼓式刹车片的自动分切研磨装置,包括:

58.原料盒2,为顶部和底部都开口的盒体,下方设有原料传送带21,所述原料盒2与原料传送带21之间的间隙为一片板状原料3的厚度;

59.切割刀架11,所述切割刀架11为圆柱状结构,所述切割刀架11承接在原料传送带21的后端;

60.所述切割刀架11的圆柱形外壁上依次开设了多个环状凹槽,每个凹槽所在平面相互平行,所述切割刀架11的一侧设置了多个片状刀片15,多个所述刀片15相互平行,所述切割刀架11的外壁每个凹槽内都插设了一个刀片15,所述刀片15与切割刀架11不接触

61.蹄片传送带1,其前端处于切割刀架11的正下方,后端设置了定位槽14,所述定位槽14为顶部开口的凹槽,所述定位槽14的前端设置了转向推杆13,所述定位槽14的后端连接了输送链轮12,所述转向推杆13的推送方向正对输送链轮12;

62.所述输送链轮12的后端设置了外夹紧盘5和磨砂内轮51,所述所述输送链轮12的后端和磨砂内轮51之间还设置了第一组移出机构;

63.所述外夹紧盘5为带有橡胶外圈的转动盘,所述外夹紧盘5和磨砂内轮 51夹持在刹车蹄片31的弧面两侧,所述磨砂内轮51与刹车蹄片31内侧弧面紧密贴合打磨;

64.所述磨砂内轮51的后端设置了第一个中转夹盘7,第一个所述中转夹盘 7与磨砂

内轮51之间设置了第一组送料机构;

65.第一个所述中转夹盘7的输送后端设置了磨砂外轮6和内夹紧盘61,所述内夹紧盘61和第一个中转夹盘7之间通过第二组移出机构依次单个的推送刹车蹄片31;

66.所述内夹紧盘61为带有橡胶外圈的圆盘,所述夹紧内盘61的外沿与刹车蹄片31的内弧贴合,所述磨砂外轮6夹紧在刹车蹄片31的外弧面上;

67.所述夹紧内盘61的后端设置了第二个中转夹盘7,第二个所述中转夹盘 7与夹紧内盘61之间通过第二组送料机构依次单个推送刹车蹄片31,第二个所述中转夹盘7后端还设置了第二组移出机构,第二组移出机构的输送后端为第三个中转夹盘7,第三个所述中转夹盘7的后端通过第三组移出机构依次单个的推送刹车蹄片31;

68.第三组移出机构的后端设置了打磨槽81,所述打磨槽81为方形的凹槽,所述打磨槽81与单个刹车蹄片31的水平面投影形状大小相同;

69.所述打磨槽81底部开口,所述打磨槽81的底部开口后端设置了输送板8,所述打磨槽81底部开口处左右两侧各安装了一个端面磨轮811,两个所述端面磨轮811抵靠在打磨槽81内刹车蹄片31的弧面两端;

70.所述输送板8上还安装了重量传感器84,所述输送板8上还设置了筛选气缸83和废品箱85,所述筛选气缸83的伸缩方向正对废品箱85,且所述筛选气缸83和废品箱85分别设置在所述输送板8的左右两侧外部,所述重量传感器84处于筛选气缸83和废品箱85的前端;

71.分装盘9,为能沿着竖直轴线水平转动的圆盘,其上设置了多个产品箱 91,所述输送板8的后端下方设置了导流板92,所述导流板92不与输送板8 接触,所述导流板92处于分装盘9上产品箱91的正上方;

72.所述蹄片传送带1、原料传送带21、输送链轮12、送料气缸4、移出气缸42、外夹紧盘5、磨砂外轮6、中转夹盘7、输送板8、筛选气缸83和分装盘9都通过控制器22控制,能够通过自动化生产线来将瓦片状的板状原料3,均匀的切割成刹车蹄片31,并且通过本生产线,将切割完成的刹车蹄片31的内外侧弧面和两端都进行标准化的到,打磨厚度相同,打磨力度也相同,并且不需要人工手动操作,本装置自动完成所有的操作,本装置还能将切割打磨后的刹车蹄片进行筛选,剔除不合格产品,生产效率高,加工质量稳定,不需要人手动打磨操作了,避免了人手动生产的安全隐患。

73.其中,蹄片传送带1、原料传送带21和输送板8都是输送机;

74.所述输送链轮12为两根水平设置且相互平行的链条组成,且所述输送链轮12的两根链条通过电机和齿轮带动同步同向转动;

75.所述转向推杆13通过气缸驱动,便于对刹车蹄片31进行方便的输送;

76.中转夹盘7包括压紧夹片71、驱动轴72和底部转盘73,所述压紧夹片 71为多个均匀分布的弹簧片,所述压紧夹片71组成间歇的圆形片状结构,所述压紧夹片71设置在底部转盘73正上方,所述压紧夹片71和底部转盘73 水平设置,所述压紧夹片71和底部转盘73都固定在驱动轴72上,所述驱动轴72为压紧夹片71和底部转盘73的竖向轴线,所述驱动轴72垂直于压紧夹片71和底部转盘73;

77.所述底部转盘73与移出机构和送料机构推送刹车蹄块31的工作台面齐平,通过中转夹盘7能够将刹车蹄片31更稳定的夹持输送,并且不是使用夹爪,同一时间夹持数量也更多,能够方便的夹持和起到数量缓冲的作用,并且能够将刹车蹄片31竖直状态下,稳定的输

送送更远的距离;

78.分装盘9为通过电机驱动的圆盘,三个所述产品箱91均匀的稳定摆放在分装盘9顶部;

79.所述导流板92为倾斜的平板,所述导流板92设置在输送板8末端正下方的1cm处,其物料前进方向的中线上凸设了三角形导流块93,所述导流板 92的前端高后端低,所述导流块93为等腰三角形,所述导流块93的中轴线与导流板92的中线重合,所述导流块93中轴线上的夹角正对输送板8的中线,这样的结构将刹车蹄片31均匀的收纳,避免堆积,并且能够方便的更换产品箱91进行收取成品;

80.输送板8左右两侧的筛选气缸83和废品箱85各有两个,所述打磨槽81 与刹车蹄片31为间隙配合,间隙在1-3mm之间,便于对不合格产品进行收取筛选;

81.夹紧内盘61的外圆弧侧壁上凸起设置了推夹转块62,所述推夹转块62 与刹车蹄片31相互抵靠,所述夹紧内盘61和磨砂外轮6通过单独的电机驱动,所述夹紧内盘61和磨砂外轮6的转动方向相反;

82.所述外夹紧盘5和磨砂内轮51也通过单独的电机驱动,所述外夹紧盘5 和磨砂内轮51的转动方向也相反,所述夹紧内盘61、磨砂外轮6、夹紧内盘 61和磨砂外轮6的转动轴线都垂直于工作台面;

83.所述磨砂内轮51和磨砂外轮6都是圆盘状砂轮,这样的两个打磨砂轮,能将刹车蹄片31的内外两侧弧面都进行打磨了,并且因为夹紧力度可以通过调节外夹紧盘5和磨砂内轮51或者夹紧内盘61和磨砂外轮6的间距进行调节,使得刹车蹄片31的打磨厚度可以调节,并且通过机械打磨,使得刹车蹄片31打磨的厚度相同,打磨更加均匀,不需要用手打磨,更加安全;

84.一组所述移出机构包括移出气缸42和移出推杆43,所述移出气缸42为移出气缸43的驱动,所述移出气缸42水平的横向推送;

85.一组所述送料机构包括一个送料气缸4和一个送料推杆41,所述所述送料气缸4为送料推杆41的驱动,所述送料气缸4水平的横向推送,便于通过控制器22进行操作,并且每组移出机构的结构相同,而每一组的送料机构也是一样的结构,目的也都是为了按顺序的单个依次对刹车蹄片31进行输送;

86.相邻的所述刀片15之间的间距相同,每个所述刀片15的刀刃都垂直于切割刀架11的转动轴线,所述切割刀架11通过单独的电机驱动,所述切割刀架11的转动轴线横向水平设置,便于对整个板状原料3均匀进行切割,并且切割完成的刹车蹄片31宽度相同。

87.在本发明的一个具体实施例中:

88.本发明实施例通过提供一种鼓式刹车片的自动分切研磨装置,本发明所解决的技术问题是:1、现有的刹车片没有纯机械式的生产线,现在的刹车片的切割,都是人工操作,用手动用砂轮手动打磨,用切割机手动切割,效率低,质量还不稳定,操作繁琐;人工打磨,砂轮转动有安全隐患;2、人工操作,需要的人员太多,成本高,耗时耗力,因为形状不规则,几乎没有纯机械式的刹车蹄片31的制作生产线。

89.实现了的技术效果为:1、本发明通过将多个板状原料3都整齐的叠合放入在原料盒2内,就不再需要手动一片一片的进行投放了,能够有更方便的操作,也不需要工人时刻的跟随监察,减少人工的数量和工作强度;

90.2、本装置通过切割刀架11和多个平行组装的刀片15,能够稳定的限制两个刀片15之间的间距,从而更稳定的限制了每个刹车蹄片31的切割宽度,确保宽度相同,切割尺寸稳定,远比人手动操作质量可靠,而且本装置是整个板状原料3一次性全部均匀切割,切割效率高;

91.3、本装置通过外夹紧盘5、磨砂内轮51、磨砂外轮6和内夹紧盘61的安装位置配合,能够将切割完成的刹车蹄片31的内外侧弧面和两端都进行标准化的打磨,打磨厚度相同,打磨力度也相同,打磨的刹车蹄片31的弧面的粗细颗粒也相同,使本装置能进行标准化生产;

92.4、本生产线装置能够通过自动化生产线来将瓦片状的板状原料3,均匀的切割成刹车蹄片31,并且通过本生产线,不需要人工手动操作,自动完成所有的操作,还能将切割打磨后的刹车蹄片31进行筛选,剔除不合格产品,加工质量稳定,切割和打磨操作都是自动化完成,全程不需要人工操作,效率高,也不需要人手动打磨操作了,避免了人手动生产的安全隐患,而且因为本装置是纯机械式的,生产更加稳定,效率更高,生产状态更加准确。

93.本发明实施例中的技术方案为解决上述问题,总体思路如下:

94.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

95.本发明在使用时,将多个板状原料3依次叠合,叠在一起放入原料盒2,原料盒2顶部是开口的,底部也是开口的,原料盒2底部的开口与原料传送带21之间至有一片板状原料3的厚度,因此底部的开口每次只能容纳一片板状原料3向后段被原料传送带21带走,原料传送带21是凸起的圆形结构,而板状原料3也是瓦片状的结构,板状原料3的凹面向下放入原料盒2,如此原料传送带21正好每次带走一片板状原料3;

96.板状原料被原料传送带21向后端输送后,正好贴合在切割刀架11上,切割刀架11也是圆柱形结构,板状原料3的凹面正好与切割刀架11的圆柱面贴合,然后在切割刀架11的转动下,板状原料3被带动夹持在切割刀架11 和刀片15之间,切割刀架11是不断的沿着自身的轴线转动的,切割刀架11 的轴线为水平横向轴线,切割刀架11的外壁上均匀的设置了多个凹槽,每个凹槽都相互平行,并且每个凹槽都与一个刀片15一一对应,这样当板状原料 3夹在切割刀架11和多个刀片15上不断跟随转动时,刀片15均匀分布,相互平行,间距相同,这样的刀片15就将整个板状原料3切割成一片一片的刹车蹄片31了,被切割完成的多个刹车蹄片31,因为已经被切断了,不再被刀片15夹持,而是被切断,因此多个刹车蹄片31也顺着切割刀架11的转动,一起跟随切割刀架11向下转动至蹄片传送带11上,并且还是沿着切割刀架 11的凹槽均匀的分布的,只是变成的弧面朝上,刹车蹄片31的凸起面贴合在蹄片传送带1上,而两端翘起。

97.蹄片传送带1距离切割刀架11最底部的距离只有刹车蹄片31的高度,因此刹车蹄片31还是被限制的均匀分布在蹄片传送带11上一起移动的,然后刹车蹄片31顺着蹄片传送带11一起移动至定位槽14上,定位槽14是顶部开口的圆弧形凹槽,并且定位槽14圆弧与刹车蹄片31的凸起圆弧贴合,定位槽14是固定不动的,刹车蹄片31此时还是两端翘起的,控制器22控制转向推杆13向右推动,也就是向整个生产线的后端推送,将定位槽14内的全部刹车蹄片31一起推向输送链轮12,因为转向推杆13的推送端也是半圆形的,且转向推杆13的弧面与定位槽14形状相同,但又互相不接触,正好推送刹车蹄片31,却不会刮擦定位槽14

底;

98.被送入输送链轮12的刹车蹄片31跟随输送链轮12的不断转动,也不断向后端缓慢移动,被输送至输送链轮12嘴末端的刹车蹄片31一个一个的先下滑动,输送链轮12的末端有一个斜坡,斜坡连接了外夹紧盘5和磨砂内轮 51,单个的刹车蹄片31在输送链轮12上向下滑动的同时,因为此时两端朝上翘起,会重力作用下倾倒,并且翘起的两端会顺着斜坡向后端倒下,翘起的两端被此时处于右侧,然后通过移出机构将侧放的刹车蹄片31向后端推送,第一组移出机构的移出气缸42在控制器22的控制下向右不断的推动,移出推杆43向右带走倾倒的刹车蹄片31,刹车蹄片31倍推送贴合在磨砂内轮51 上,然后跟随磨砂内轮一起转动,此时磨砂内轮51对刹车蹄片31基本只是接触,然后被外夹紧盘5与磨砂内轮51一起夹紧,此时磨砂内轮51将刹车蹄片31的内弧面进行均匀的打磨,接下来,送料机构的送料气缸4在控制器 22作用下同步推动,从而推动送料推杆41,送料推杆41将内弧面打磨完成的刹车蹄片31向后端推送,送入中转夹盘7,中转夹盘7的压紧夹片71和底部转盘73将刹车蹄片31一起夹住,因为压紧夹片71是弹簧片,并且只能沿着上下方向具有弹性,可以将刹车蹄片31很好的夹紧,夹持稳定,然后在驱动轴72的作用下,压紧夹片71和底部转盘73一起转动,将刹车蹄片31一起输送转移至末端方向,再通过第二组移出机构的移出推杆43将刹车蹄片31 向后端推送,接下来刹车蹄片31被推送至内夹紧盘61贴合,然后刹车蹄片 31跟随内夹紧盘61一起转动,刹车蹄片31转动至磨砂外轮6上,对刹车蹄片31外弧面进行打磨,此时刹车蹄片31的两侧面都打磨完成了;

99.刹车蹄片31在内夹紧盘61上时,通过一个推夹转块62使刹车蹄片31 一起跟随转动,同样的在外夹紧盘5与磨砂内轮51也通过同样的凸起的转动块一起转动推送,结构相同,确保刹车蹄片31跟随转动。

100.再通过第二组移出机构和一个中转夹盘7和第三组送料机构将一个完全打磨完成的刹车蹄片31向生产线的后端不断输送至打磨槽81内,此时刹车蹄片31再次向下掉落入至打磨槽81内,在重力和导向的作用下,刹车蹄片 31的两端翘起再次向下翻转,此时刹车蹄片31的内弧面向下,落入在打磨槽 8内,打磨槽81在生产线的左右两侧各设置了一个端面磨轮811,而端面磨轮811通过一个磨盘电机812驱动,从而使端面磨轮811对刹车蹄片31的两个向下扣的两端进行打磨,而打磨槽81的底部是输送板8,打磨槽81的结构与原料盒2相同,都是底部开口顶部也开口,顶部的开口使得刹车蹄片31不断进入叠合,而打磨槽81底部的开口也是一次只允许一片向下扣的刹车蹄片 31向后端行进,然后被完全打磨完成的刹车蹄片31在输送板8的输送下不断向后端行进,最先压在重量传感器84上,进行检测,如果没有被打磨,那么重量超重,如果被打磨过多,导致整个刹车蹄片31的长度变小,或者太薄,那么刹车蹄片31的重量就会超出标准范围,重量传感器84设置一个重量误差允许范围,超出范围的刹车蹄片31会使重量传感器84发出反馈信息,控制器22控制筛选气缸83推动,将不合格刹车蹄片31推入分选板82,分选板 82为向下倾斜的光滑斜坡,并且分选板82的下坡下方一端设置了废品箱85,不合格的刹车蹄片31就会被筛选气缸83推入废品箱85内,而筛选气缸83 和废品箱85分别设置在输送板8的左右两侧,并且要设置在重量传感器84 的后端,而合格的刹车蹄片31通过时,控制器22没有收到重量传感器84的信号,控制筛选气缸83不工作,合格的刹车蹄片31会顺着输送板8不断向后端移动,通过导流板92向后端滑落,导流板92上的导流块93将刹车蹄片 31分散输送,避免刹车蹄片31堆积,而导流板92下方设置

了分装盘9,分装盘9上均匀的放置了三个产品箱91,合格的刹车蹄片31通过导流板92不断的滑落至产品箱91内,分装盘9通过电机驱动,通过控制器22间隔一段时间转动一定角度,分装盘9带动产品箱91一起转动,实现了一端时间后更换产品箱91的操作,转动分转盘9的间隔以实际生产速度为准,可以通过控制器22方便的调节,设置为装满一箱产品箱91即可;

101.分装盘9使得本装置在更换产品箱91的操作更加方便,不需要停机在更换,也不会有刹车蹄片31掉落在地上,当空的产品箱91转动至导流板92下方时,可以有充足的时间从容的将装满的产品箱91抬下生产线,而一个产品箱91一般可以容纳200个以上的刹车蹄片31,使用方便,这样一条完整的生产线,在生产时,更加便捷,效率高,整个打磨和切割过程不需要人控制,生产线自动完成,人工只需要添加原料和更换满载的产品箱91即可。

102.本装置的前端和后端是指产品的输送方向,也就是如图一所示的产品分装盘9一端为最后端,而前端为产品的原料盒2一端,前后端就是生产线的前端和后端,而输送板8的左右两侧,是指相对于生产线行进方向的左右两侧,本装置的输送板8左右两侧就各设置了一个端面磨轮81,并且整个输送板8上为了避免不合格产品过多,而设置了两套筛选气缸83和两套废品箱85,用以避免不合格产品被混入合格产品中,两个筛选气缸83通过控制器22与重量传感器84联动控制,设置检测和推动的时间间隔,确保将所有的不良品推入废品箱85进行回收再次利用。

103.本装置的控制器22为plc控制器,可以方便的设定和调节,使用方便。

104.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1